Umfassender Retrofit einer Tuftingmaschine für die Teppichfertigung

Die Elektronik streikte immer öfter. Das war die Motivation für Vetex in Herzebrock, eine ihrer Tuftingmaschinen einem Retrofit zu unterziehen und auf PC-based Control zu migrieren. Die kompakte Antriebstechnik von Beckhoff ermöglichte dabei eine neuartige Garnzuführung: 424 integrierte Schrittmotorantriebe ASI8114 ersetzen die üblichen Garnspeisewalzen und führen der Anlage rund 1.700 Garnfäden mit individuell sehr schnell gesteuerter Fadenlänge und Überwachung der Fadenspannung zu.

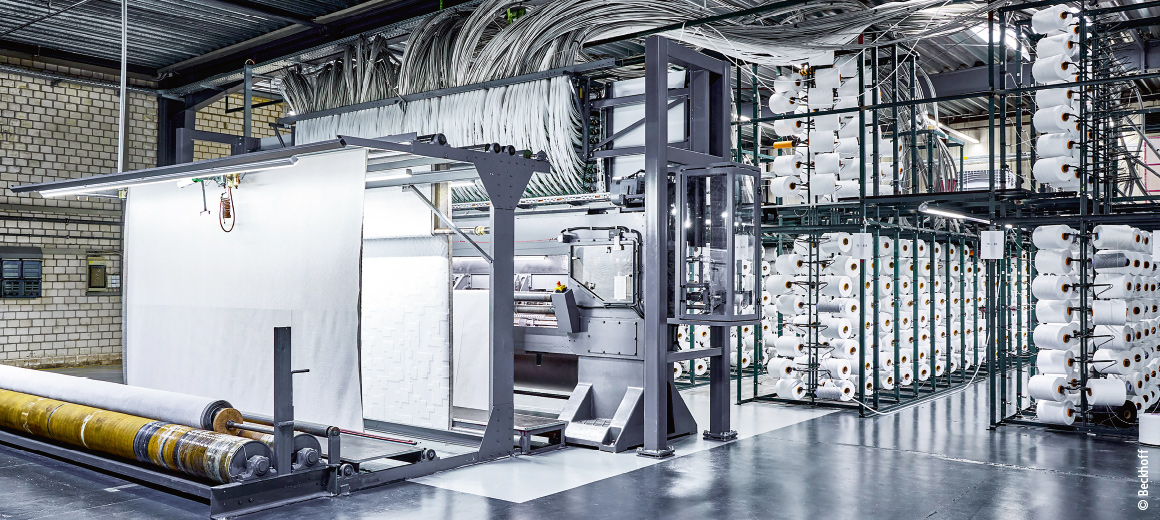

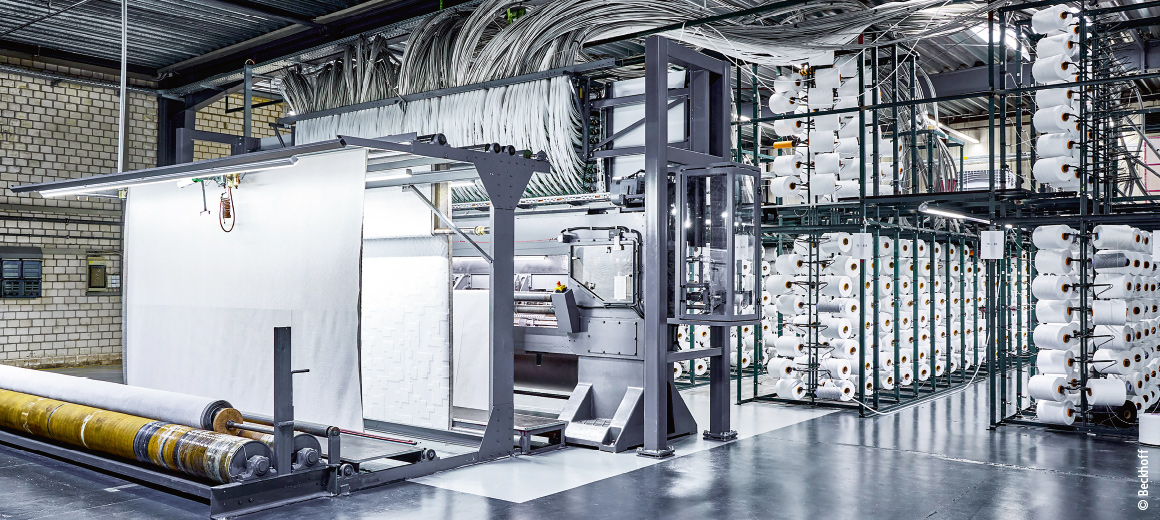

Teppiche in unterschiedlichsten Mustern, Farben und Abmessungen – das ist die Expertise von Vetex in Herzebrock. Die Bandbreite an Produkten, die unter der Marke Infloor-Girloon weltweit vermarktet werden, ist groß und reicht von der Standard-Handelsware in mehreren Qualitätsstufen von 500 g/m² bis über 2.000 g/m² Poleinsatzgewicht. „Weitere Highlights sind Teppiche mit individuell bedruckten Motiven und unsere selbsthaftenden Teppichfliesen, die direkt auf staubfreien glatten Unterböden verlegt und ohne Rückstände jederzeit wieder entfernt werden können“, betont Josef Röttgers, Leiter Produktion und Produktmanagement bei Vetex.

Das für Teppiche weltweit am häufigsten eingesetzte Verfahren ist Tufting, eine Technik zwischen Nähen und Sticken. Öhrnadeln mit dem eingezogenen Polgarn (Tuftinggarn) durchstechen das Trägermaterial, das von einer Liefer- und einer Abzugswalze synchron zum Maschinentakt bewegt wird. Die senkrecht stehenden Nadeln sind über die gesamte Breite der Tuftingmaschine angeordnet – bei der Maschine von Vetex genau 1.696 Nadeln über eine Breite von 4,29 m. „Das entspricht zehn Nadeln je Zoll Teppichbreite“, erklärt Ralf Bosch, Produktionsleiter für den Vetex-Bereich Tufting und Weberei. Auf der Rückseite der durchstochenen Trägerschicht bilden Greifer die Polfadenschlingen aus und fixieren deren Höhe. Verfügen diese Greifer zusätzlich über Messer, lassen sich die Schlingen aufschneiden, sodass aus der Polschlingenware ein Veloursteppich wird.

Den Zielmärkten von Infloor-Girloon – Hotelketten, Büros, Versicherungsgesellschaften, Fachhandel und Baugewerbe – sind Qualität und Strapazierfähigkeit äußerst wichtig sowie die individuellen Gestaltungsmöglichkeiten der Teppiche hinsichtlich Farbgebung, Beschaffenheit und Teppichmuster. „Unabdingbar dafür ist ein möglichst störungsfreier und präziser Fertigungsprozess, der mit der bisherigen Steuerungstechnik nicht mehr gegeben war“, stellt Ralf Bosch die Notwendigkeit des von Beckhoff und dem Maschinenbauer Gierecker & Brökelmann in Rheda-Wiedenbrück realisierten Retrofits heraus. Deshalb wurde die immer störungsanfälligere Elektronik der Tuftingmaschine komplett durch eine leistungsfähige und flexible Steuerungs- und Antriebstechnik ersetzt – PC-based Control. „Die PC-basierte Steuerungstechnik von Beckhoff setzen wir seit etwa sieben Jahren ein und modernisieren damit nach und nach unsere Maschinen“, erinnert sich Josef Röttgers an die Anfänge.

Garnzuführung mit über 400 kompakten Schrittmotorantrieben

Bei dem Retrofit der Tufting-Maschine wurde die bisherige Antriebstechnik durch verschiedene Synchron Servomotoren AM8000 und Kompakt Servoverstärker AX5000 ersetzt, die beispielsweise den Nadelhub, den Vorschub des Tuftgewebes sowie den Pressfuß und Hubtisch regeln. „Beim wichtigsten Teil des Retrofits – dem präzisen Garnvorschub und der Fadenspannung – setzt Vetex auf ein neues Konzept, das sich in der Form nur mit den kompakten integrierten Schrittmotorantrieben ASI8114 realisieren ließ“, erklärt Jens Hülsebusch, Projekteiter und Programmierer des Retrofits bei Beckhoff. Insgesamt 424 Schrittmotoren mit integriertem Verstärker ziehen über entsprechende Wellen jeweils vier Fäden aus dem Gatter und stellen sie via Scramblebox und Puller Rolls der Maschine bereit. Dabei ändern sich die Geschwindigkeiten der Garnantriebe bis zu zehnmal pro Sekunde

„Aufgrund ihrer kompakten Abmessungen, dem Flanschmaß von 42 mm und der geringen Leistungsaufnahme konnten die Schrittmotorantriebe sehr eng montiert werden“, ergänzt Christian Mische, Senior Produktmanager Antriebstechnik bei Beckhoff. „Im Vergleich zu anderen Lösungen ist der konstruktive Aufwand für die Zuführung der 1.696 einzelnen Garne dadurch wesentlich geringer und präziser“, bestätigt Ralf Bosch.

Die kompakte Antriebstechnik mit 48 V DC Versorgungsspannung spart nicht nur wertvollen Bauraum. Mit ihrem internen Feedbacksystem wird aus den Schrittmotoren ein präziser Servoantrieb mit feldorientierter Regelung. Im Vergleich zu klassischen Schrittmotoren sind dadurch der Energieverbrauch und die Wärmeentwicklung viel geringer. So sinkt die Leistungsaufnahme von knapp 8 kW bei einer konventionellen Maschine auf etwa 4 kW nach dem Retrofit. „Bei einem 2-Schicht-Betrieb und mehreren Maschinen macht sich das im Energieverbrauch und der CO2-Bilanz durchaus bemerkbar“, so Ralf Bosch. Die notwendige Leistung für die Schrittmotorantriebe stellen 19 Stromversorgungen PS3000 bereit.

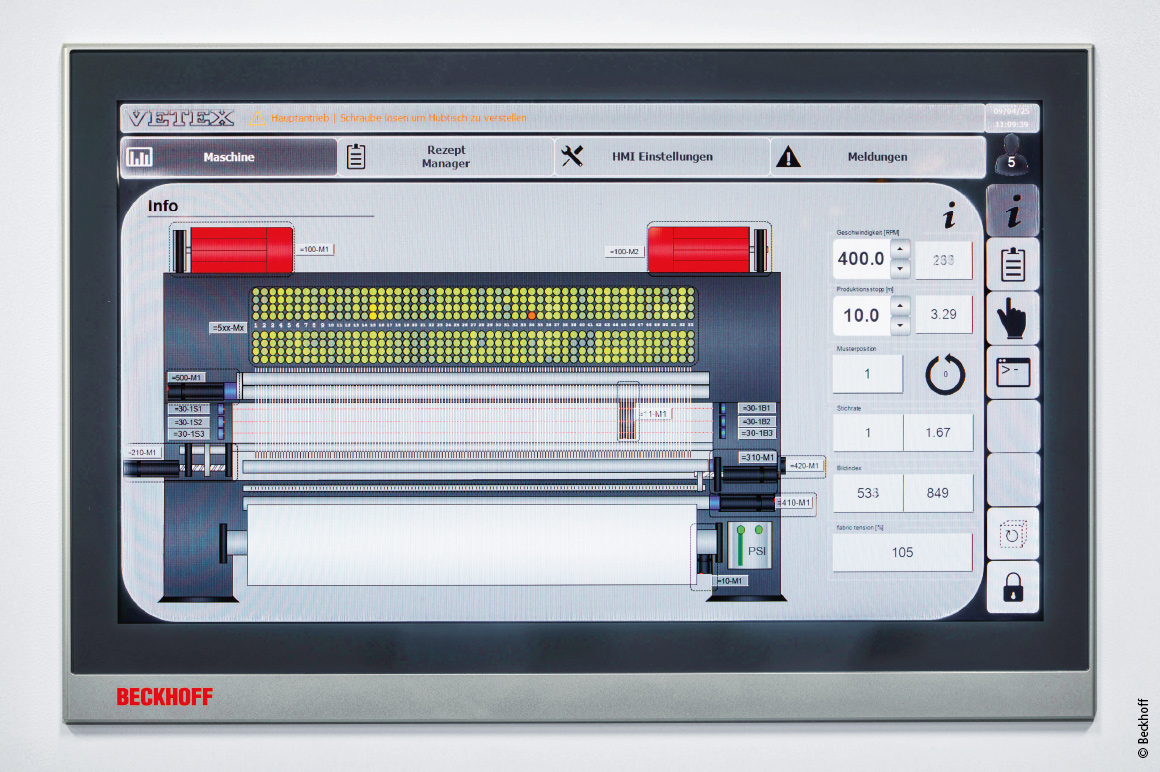

Über den Motorstrom bzw. das resultierende Drehmoment regelt PC-based Control die Fadenspannung und erkennt, ob dessen Spannung zu hoch oder ein Faden gerissen ist. „Beides wirkt sich unmittelbar auf die Qualität des Teppichs aus“, so Josef Röttgers. Die Fadenspannungen werden dem Maschinenführer auf dem Control Panel CP2918 über eine Punktmatrix angezeigt. „Der Bediener erkennt anhand der Farben sofort, an welcher Stelle der Fadeneinlauf hakt, und kann ggf. eingreifen“, so Jens Hülsebusch. Damit diese Anzeige synchron mit dem Maschinentakt arbeitet, wurde die Visualisierung mit der TwinCAT 3 PLC HMI (TF1800) erstellt.

Acht Prozessorkerne für kurze Zykluszeit

Den Motorstrom bzw. das Drehmoment für die erforderliche Fadenspannung berechnet TwinCAT mit 1 ms Zykluszeit. „Um diesen kurzen Zyklus sicherzustellen, wurden die vielen Schrittmotoren und die anderen Aufgaben auf die insgesamt acht CPU-Kerne des Ultra-Kompakt-Industrie-PCs C6032 und mehrere EtherCAT-Stränge aufgeteilt“, erklärt Jens Hülsebusch. Jeweils 100 Schrittmotorantriebe sind über eine Ethernet-Schnittstelle mit dem Industrie-PC verbunden. Ein fünfter Abzweig bindet die restlichen EtherCAT-Klemmen und EP-Box-Module sowie die Kompakt Servoverstärker AX5000 für die anderen Antriebe der Tufting-Maschine ein. Der NC-Part, die Visualisierung sowie die langsamen und schnellen Prozesse sind jeweils einem weiteren CPU-Kern zugeordnet. „Bei dieser Applikation nutzen wir die Flexibilität von PC-based Control und die Performance des Industrie-PC voll aus“, so Jens Hülsebusch.

Dies bestätigt Josef Röttgers: „Das Retrofit der Maschine war der bisher komplizierteste Umbau bei Vetex, der dank der sehr guten Vorbereitung und des Know-hows der Beckhoff Anlagentechnik aber problemlos funktioniert hat.“ Als anspruchsvoll entpuppte sich z. B. die individuelle Ansteuerung der vielen Antriebe abhängig vom Teppichdesign sowie die Interpretation und das Handling des Bitmaps eines Musters in der Steuerung. „Die individuellen Muster entstehen, wenn die Fäden mit unterschiedlicher Länge durch das Grundgewebe gestochen werden,“ so Ralf Bosch. Dazu muss TwinCAT das vom Grafiker entworfene Muster Pixel für Pixel in Positionssollwerte und Garnlängen für jeden einzelnen der 424 Schrittmotorantriebe übersetzen und die Bewegungsprofile generieren. Hierbei kann PC-based Control seine Stärken voll ausspielen, da der Ultra-Kompakt-Industrie-PC C6032 in Verbindung mit TwinCAT 3 genügend Echtzeit-Speicher zur Verfügung stellt, um die rund 10 MB großen Dateien einzulesen und zu verarbeiten. Die Anbindung der Steuerung an die Designabteilung bzw. Auftragsplanung erfolgt über TwinCAT 3 XML Server (TF6421). Die anspruchsvollen Bewegungsabläufe wurden mit TwinCAT 3 PLC/NC PTP (TC1250) und NC Camming (TF5050) realisiert.

Nach den überaus positiven Erfahrungen stehen bei Vetex die nächsten Modernisierungen an: Neben dem Umbau einer Schneidanlage für die selbsthaftenden Teppichfliesen plant Josef Röttgers bereits das Retrofit einer weiteren Tufting-Maschine für nächstes Jahr.