PC-based Control zur Fertigung von Flachdrahtmotoren für Elektrofahrzeuge

Der Sondermaschinenbauer ruhlamat Huarui Automation Technologies hat im Jahr 2024 die zweite Generation der auf Massenproduktion ausgelegten Fertigungslinie für flexible Statoren mit Stabwicklung (Pins) realisiert. Möglich sind damit äußerst kurze Produktionszyklus- und Linienumrüstzeiten, in vielfältiger Hinsicht unterstützt durch die PC- und EtherCAT-basierte Steuerungstechnik von Beckhoff.

Das Unternehmen ruhlamat Huarui Automation Technologies (Changzhou) Co., Ltd. wurde im Jahr 2021 gegründet. Das chinesisch-deutsche Joint Venture bietet intelligente Fertigungslösungen und -dienstleistungen an für Hersteller von Statoren mit Stabwicklung. Gemäß der Unternehmensstrategie „Globalisierung, Diversifizierung, Produktorientierung, Digitalisierung, Plattformgedanke und Innovationsfähigkeit“ ziele man darauf ab, die Branchenentwicklung und -transformation mit innovativen Produkten und Lösungen voranzutreiben.

Die neue Generation der Stator-Produktionslinie zeichnet sich dementsprechend durch hohe Flexibilität und modulares Design aus. So ermöglichen nach Aussage von Qianfeng Yang, Director of Electrical & Software Design Department von ruhlamat Huarui (Changzhou), 50 % der Prozessstationen einen schnellen automatischen Wechsel, was zu einer gesamten Linienumrüstzeit von weniger als 45 min führt. Darüber hinaus wurden Upgrades und Weiterentwicklungen an wichtigen Prozessstationen wie z. B. Pin-Formung, Isolierungsentfernung, automatisches Schnüren und Pin-Einsetzen sowie Schweißen vorgenommen. Dies habe die Gesamteffektivität (OEE) und den Automatisierungsgrad der Anlage erheblich verbessert. Insgesamt könne eine Produktionszykluszeit von 30 s erreicht werden, was den Anforderungen der Kunden nach hoher Effizienz bei hoher Qualität entspreche. Außerdem behalte die Stator-Technologie mit Stabwicklung, getrieben durch das schnelle Wachstum der Elektrofahrzeugbranche, ihre Innovationsfähigkeit bei und entwickele sich zunehmend von I-Pin und Hair-Pin zu X-Pin und S-Wicklung.

Automatisierungstechnik als Enabler

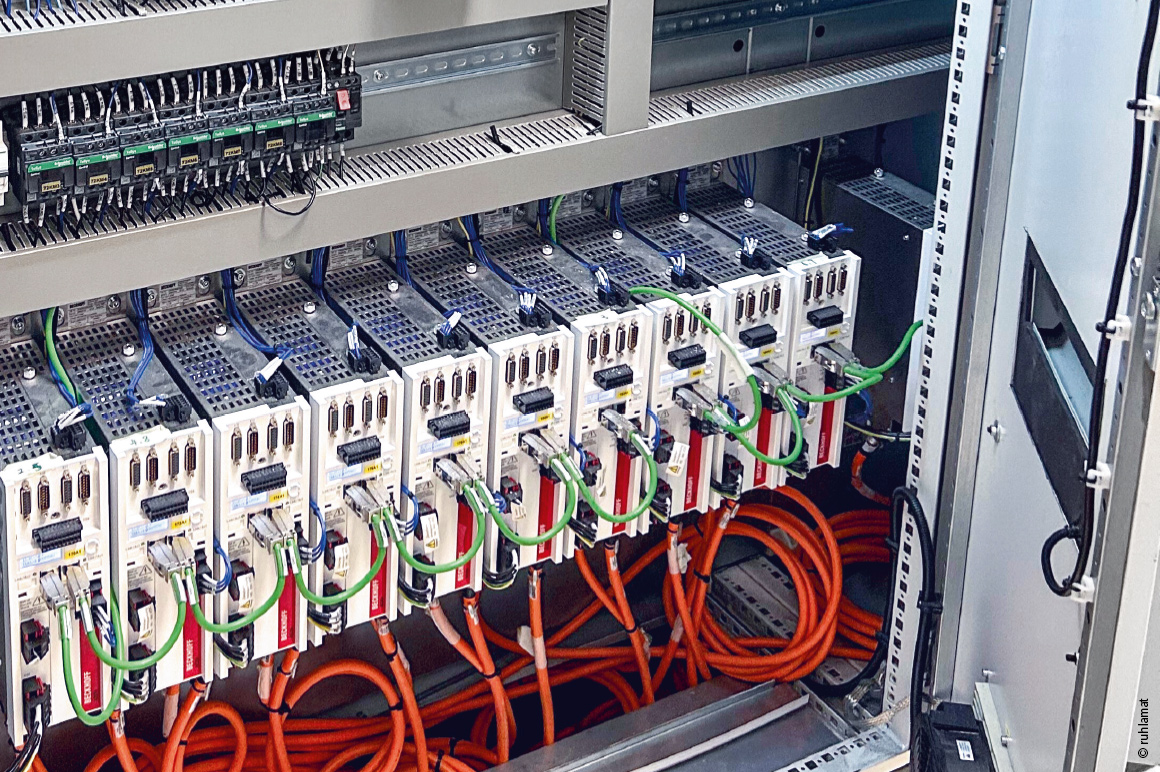

Eine moderne und leistungsfähige Automatisierungstechnik ist für solche hochflexiblen Fertigungslinien von großer Bedeutung. Nur damit kann die Produktionseffizienz verbessert, der Ressourcenverbrauch reduziert sowie die Vielfalt an Produktanforderungen erfüllt werden. Hierfür hat ruhlamat Huarui die PC- und EtherCAT-basierte Steuerungstechnik von Beckhoff eingesetzt. Dies umfasst Servoverstärker AX5000, Servomotoren AM8000, TwinCAT HMI mit seinen zahlreichen Schnittstellen, Ultra-Kompakt-Industrie-PCs C6030, Multitouch-Control-Panels sowie diverse EtherCAT-I/O-Komponenten. Die Effizienz und Flexibilität des von Beckhoff entwickelten Kommunikationssystems EtherCAT habe man ebenfalls optimal für die automatisierte Produktionslinie nutzen können.

Das umfassende Produktportfolio von Beckhoff hat – so Qianfeng Yang – zur erfolgreichen Implementierung der Produktionslinie für Statoren für Elektrofahrzeuge beigetragen und damit der gesamten Elektrofahrzeugindustrie erheblichen Mehrwert geboten. So biete der Ultra-Kompakt-Industrie-PC C6030 eine hohe Systemstabilität und Zuverlässigkeit für die komplexen Steuerungsaufgaben, NC-Abläufe und Mensch-Maschine-Interaktionen in der Produktionslinie. EtherCAT und die entsprechenden I/O-Komponenten hätten eine Hochgeschwindigkeits-Datenübertragung und leistungsfähige Echtzeitsteuerung ermöglicht, also die Systemreaktionsfähigkeit verbessert, sowie die Verkabelungs- und Installationsprozesse vereinfacht.

Die Servomotoren der Baureihe AM8000 ergänzen nach Aussage der ruhlamat-Experten mit ihrer hohen Dynamik und Effizienz optimal die schnelle Reaktionsfähigkeit und die fortschrittlichen Steuerungsalgorithmen der Servoverstärker AX5000. Dies trage zum stabilen Betrieb des gesamten Systems in den komplexen Produktionsumgebungen bei. Die Softwareplattform TwinCAT integriere zudem alle erforderlichen Funktionen wie z. B. HMI, PLC, Motion und I/O in einem durchgängigen System, konsolidiere die Entwicklungsumgebung, vereinfache Entwicklungsprozesse und verbessere die Effizienz. Insgesamt reduziere dies Kompatibilitätsprobleme, vereinheitliche Kommunikationsprotokolle, senke Wartungskosten, erhöhe die Flexibilität und erleichtere zukünftige Maschinenupgrades und -modifikationen.