MX-System: Steckbare Systemlösung für die schaltschranklose Automatisierung

Vergleicht man die Schaltschranktechnik der vergangenen Jahrzehnte, zeigt sich ein nahezu unveränderter prinzipieller Aufbau – gekennzeichnet von einem ebenso unverändert hohen Bauteil- und Verdrahtungsaufwand. Mit dem MX-System als modularem und steckbarem Automatisierungsbaukasten hat Beckhoff eine deutlich flexiblere und effizientere Schaltschrankalternative entwickelt. Details, insbesondere auch zur aktuellen Erweiterung um eine 3-reihige Baseplate, erläutern Marvin Düsterhus und Dr. Friedrich Klasing vom Produktmanagement MX-System im folgenden Interview.

Das MX-System wurde im Jahr 2021 erstmals vorgestellt und hat sicherlich das Potenzial, den traditionellen Maschinenschaltschrank nicht nur zu verkleinern, sondern sogar komplett zu ersetzen. Wie haben sich Kundenreaktionen und -akzeptanz seither verändert?

Marvin Düsterhus: Seit der Vorstellung hat sich tatsächlich einiges getan. Wir haben bislang über 70 reale Applikationen begutachtet und diese erfolgreich in entsprechende MX-Systeme transformiert. Die Anfragen stammen aus den unterschiedlichsten Bereichen, von Prüfständen über Verpackungsmaschinen bis hin zur Automatisierung von Brauereien. Dabei sind auch die zum Einsatz kommenden Schaltschranklösungen immer unterschiedlich. Das zeigt, dass eine schaltschranklose Maschine mit unserem MX-System für jede Applikation interessant sein kann. Denn mit dem MX-System ist es nicht nur möglich, den Schaltschrank an Ort und Stelle 1:1 zu ersetzen, sondern durch dessen Zerteilung in kleinere Einheiten zudem die gesamte Steuerungstechnik modular und dezentralisiert anzuordnen. Diese Erkenntnis ist mittlerweile auch bei unseren Kunden angekommen und kaum jemand stellt heute noch infrage, dass die Zukunft der Automatisierungstechnik schaltschranklos sein wird. Die vollständige schaltschranklose Automatisierung – und somit das MX-System – bietet Lösungen für die Herausforderungen von heute und morgen, mit denen unsere Kundschaft konfrontiert wird. Hierzu zählen beispielsweise die vollständige Modularisierung der gesamten Maschine, Standardisierungen in Komponenten und Prozessen, ein Ausgleichen des sich verschärfenden Fachkräftemangels sowie eine möglichst einfache Maschinenwartung.

Dr. Friedrich Klasing: Das MX-System wird nicht mehr nur als eine weitere Möglichkeit wahrgenommen, Automatisierungslösungen zu realisieren, sondern als Chance, sich vom Wettbewerb abzuheben. Die Modularisierung von ganzen Maschinen oder Teilen dieser ist tatsächlich seit Beginn der industriellen Revolution ein Grundsatz des Maschinenbaus, da die Vorteile für Reparatur und Wartung auf der Hand liegen. Entsprechende Ansätze finden sich auch seit den Anfängen der Computerprogrammierung in der Software und bei elektronischen Komponenten in der Hardware. Allein der Schaltschrank, das Bindeglied zwischen Mechanik und Elektronik, hat sich diesem Trend bislang erfolgreich entzogen. Das MX-System löst dies nun insoweit auf, als dass auch der Schaltschrank entsprechend dem Maschinenkonzept vollständig modular realisiert und dezentralisiert werden kann, mit den entsprechenden Vorteilen für Reparatur, Wartung und Betrieb. Branchenübergreifend und, durch umfassende Konformität (IEC, UL, CSA, etc.), weltweit lässt sich ein wachsendes Interesse am MX-System feststellen. Wir erleben im Gespräch mit Kunden, wie neue und innovative Maschinenkonzepte entstehen, die mit herkömmlichen Methoden nicht oder nur mit erheblichen Mehraufwänden umzusetzen wären. Das Verständnis des MX-Systems ist spürbar gewachsen, wie auch die Nachfrage. Letzteres sorgt für einen Ansporn im nächsten Jahr auch in Serie lieferfähig zu sein.

Seit der Vorstellung wurde das Komponentenspektrum des MX-Systems kontinuierlich ausgebaut. Was waren bisher die wichtigsten Entwicklungsschritte bzw. Neukomponenten?

Marvin Düsterhus: Viele Maschinen haben in Schaltschränken zusätzliche VPN-Router verbaut. Da wir diese nicht im eigenen Portfolio haben, mussten wir uns dafür etwas einfallen lassen. Hieraus ist das Infrastrukturmodul entstanden. Im Grunde ein Leergehäuse mit Anbindung an unsere Baseplate, aber auch Anschlussmöglichkeiten für die Außenwelt, mit dem sich solche, aber auch andere Geräte von Drittherstellern platzsparend in unser Ökosystem integrieren lassen. Die Familie der Netzteile hat ebenfalls Zuwachs bekommen. Insbesondere bei den 48-V-DC-Netzteilen stehen mit bis zu 40 A leistungsstarke Ausführungen zur Verfügung, die speziell im Hinblick auf ATRO und XTS entwickelt wurden, aber auch für Standard-48-V-DC-Komponenten angedacht sind. Weiterhin kann inzwischen die Pneumatik eingebunden werden. Hierfür stellen wir die Elektronik in Form von Sockelmodulen bereit, die handelsübliche Pneumatikventile direkt aufnehmen können und dann gemeinsam auf einer Baseplate montiert werden. Gerade in Anwendungen mit verteilten oder in Summe nur wenigen Ventilen, wie z. B. am Endeffektor eines Roboters, ist dies eine sehr kostengünstige und platzsparende Lösung. Ein weiterer großer Schritt stellt die Baugröße 3 für Baseplate und Funktionsmodule dar, die wir auf der SPS 2023 vorstellen werden.

Dr. Friedrich Klasing: Die Pneumatikmodule sind in Zusammenarbeit mit Festo und SMC entstanden und stehen exemplarisch für die erfolgreiche Integration von Technologien anderer Hersteller. Die Verbindung aus MX-System und Pneumatik stellt einen Mehrwert für alle Beteiligten dar. Derartige Erweiterungen mit entsprechendem Mehrwert werden auch in Zukunft das Spektrum des MX-Systems bereichern. Das MX-System wird für Erleichterungen in vielen Bereichen des Maschinenbaus stehen, dazu wird auch die Dokumentation beitragen. Wir verfolgen einen völlig neuen Ansatz, wenn es um die Zusammenstellung und Aufbereitung der Inhalte geht. Wer benötigt wann welche Informationen? Das ist die Kernfrage, welche wir bei der Erstellung der Unterlagen immer wieder im Auge haben. Eine nicht zu unterschätzende Komponente des MX-Systems ist die Beckhoff Diagnose-App. Wenn diese auch nicht ausschlaggebend für die Machbarkeit einer Maschine mit den Mitteln des MX-Systems ist, so wird sie den Umgang mit Maschinen im Feld nachhaltig beeinflussen. Sie bietet Servicekräften die Möglichkeit, auf bislang nicht zugängliche Informationen zuzugreifen und so die Servicequalität zu steigern – bei gleichzeitig reduzierter Einsatzdauer. In Verbindung mit den Eigenschaften des MX-Systems kann man auf diese Weise Downtimes verkürzen und die Produktivität steigern. Die Möglichkeiten der App sind dabei noch lange nicht ausgeschöpft, so arbeiten wir aktuell an einer Lösung, die App als möglichen Access-Point für Off-Site-Techniker auszubauen. Ein weiterer Vorteil der Beckhoff Diagnose-App gegenüber den Apps anderer Hersteller ist, dass diese Informationen der gesamten Maschine zur Verfügung stellen kann und nicht nur einzelner Komponenten wie z. B. IO-Link-Teilnehmer.

Was kennzeichnen die zur SPS 2023 neu vorgestellten Komponenten der Baugröße 3 und inwieweit vergrößern sie das Anwendungsspektrum des MX-Systems?

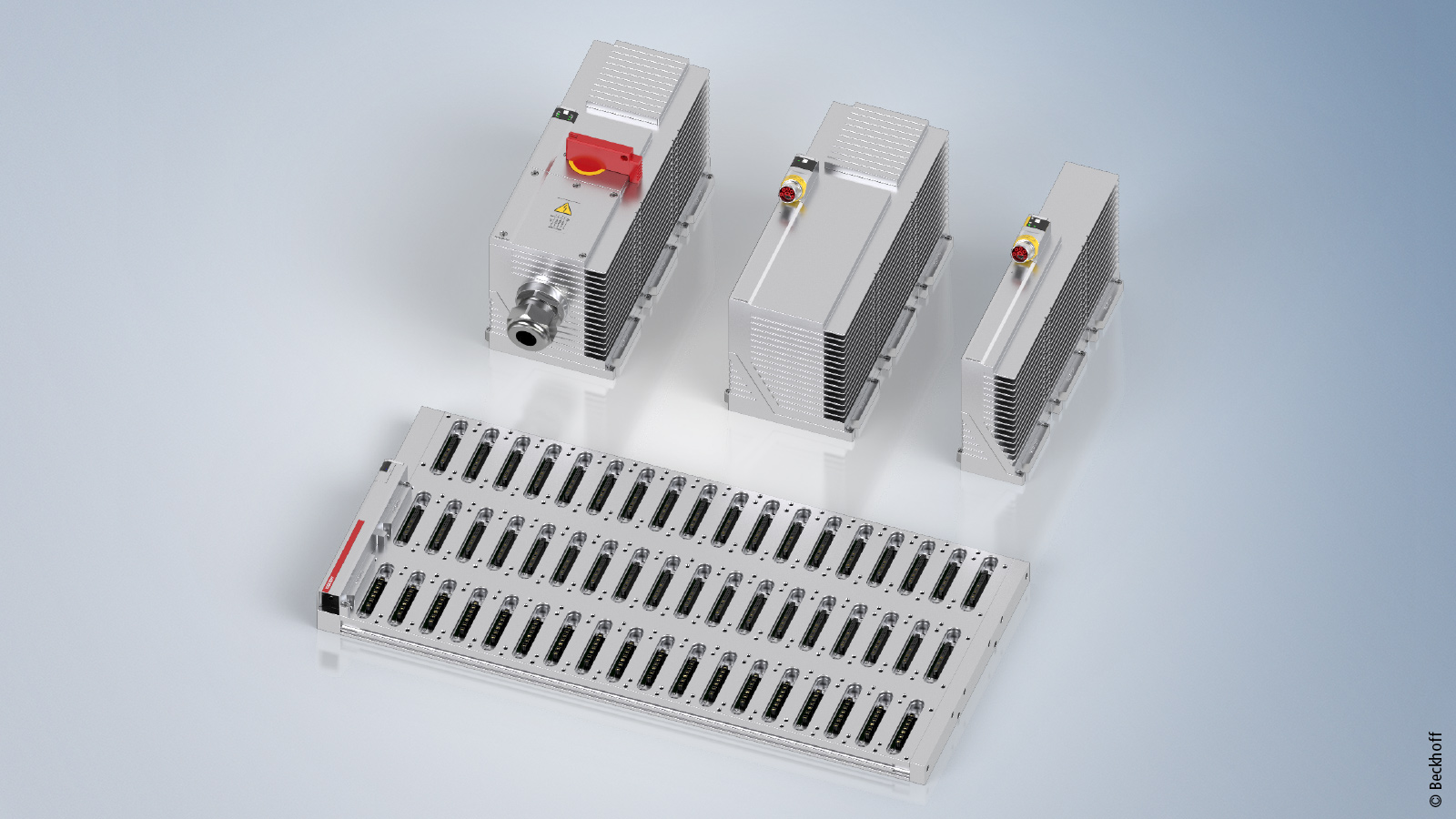

Marvin Düsterhus: Im Kern wird die Baseplate durch eine zusätzliche Reihe von Datensteckplätzen ergänzt, wobei aber alle Funktionsmodule der bestehenden Baugrößen kompatibel bleiben. Die Baseplate selbst hat, abgesehen von ihren Abmessungen, keine neuen technischen Kenngrößen, bietet aber neue Möglichkeiten: Bei gleicher Breite stehen nun deutlich mehr Steckplätze zur Verfügung, um noch mehr Funktionsmodule unterbringen zu können. Durch die zusätzliche Reihe können zudem unsere neuen 3-reihigen Funktionsmodule verwendet werden. Durch größer dimensionierte Kühlrippen lassen sich nun nicht nur Einspeisungen von 32 A, sondern auch bis zu 125 A realisieren und deutlich größere Lasten schalten. Ein Servoverstärker kann in Baugröße 3 pro Kanal bis zu 28 A Nennstrom liefern und ein Frequenzumrichter einen Motor mit bis zu 15 kW antreiben.

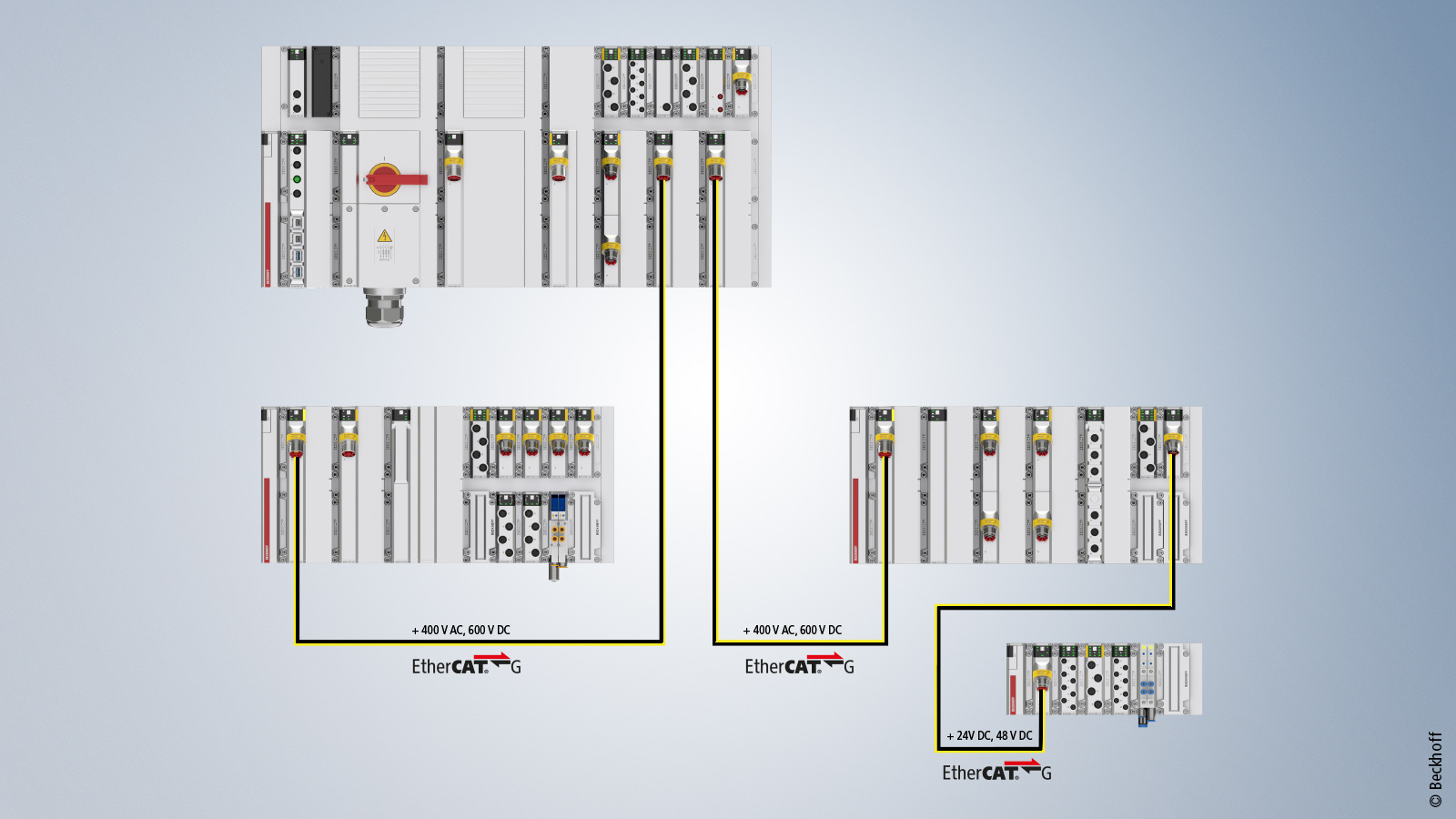

Dr. Friedrich Klasing: Der Fokus liegt hier weniger auf der Integration neuer Funktionen, sondern auf der Erweiterung der Leistungsfähigkeit. Insbesondere die höheren Leistungen erweitern das Anwendungsspektrum des MX-Systems erheblich. Maschinen, die große Einspeiseleistungen benötigen, konnten bislang durch den MX-System-Baukasten nur bedingt und hybrid umgesetzt werden. Die 3-reihigen Baseplates können den bislang in solchen Fällen notwendigen Schaltschrank zur Energieverteilung ersetzen, hierdurch können mehr und größere Maschinen vollständig schaltschranklos projektiert werden und damit wiederum die Vorteile der dezentralen Steuerungstechnik ausspielen. In der Topologie einer Maschine wird eine 3-reihige Baseplate wohl immer oberhalb der bislang vorgestellten 1- und 2-reihigen Baseplates zu finden sein, als zentraler Punkt in einer Mischung aus Stern- und Daisy-Chain-Topologie.

Ein entscheidender Vorteil des MX-Systems ist die optimale Unterstützung der zunehmend geforderten Maschinenmodularisierung. Wie wichtig ist in diesem Zusammenhang die Erweiterung des Baseplate-Portfolios?

Dr. Friedrich Klasing: Der Schaltschrank wird der vollständigen Modularisierung einer Maschine – Mechanik und Elektrik – immer im Weg stehen, da dieser in jedem Fall Abhängigkeiten zwischen verschiedenen Maschinenteilen erzeugt und/oder sich nicht oder nur schwer in den Maschinenraum integrieren lässt. Ein breites Baseplate-Portfolio ermöglicht es Herstellern, die benötigten MX-Systeme für verschiedene Maschinenmodule leichter anzupassen. Dies trägt zur Flexibilität bei, da Module und Komponenten leichter ausgetauscht oder hinzugefügt werden können. Durch die Erweiterung des Baseplate-Portfolios und mit dem damit einhergehenden Leistungszuwachs lassen sich noch einmal deutlich mehr Maschinen ohne Schaltschrank realisieren. Sieht man einmal von den meist größeren, modularen Maschinen ab, kann eine 3-reihige Baseplate zudem für eine kleine monolithische Maschine mit relativ vielen 24-V-DC-Komponenten eine kostengünstigere Alternative zu zwei oder mehr 1- bzw. 2-reihigen Baseplates darstellen.

Lassen sich die Vereinfachung der Modularisierung und das Einsparpotenzial hinsichtlich des Maschinen-Footprints anhand beispielhafter Zahlen verdeutlichen?

Marvin Düsterhus: Dies hängt immer von der jeweiligen Anwendung ab. Denn Schaltschrank ist nicht gleich Schaltschrank. Hier gibt es viele Unterschiede in den Abmessungen sowie bei Einbauort und -lage. Allgemein lässt sich sagen, dass sich durch das MX-System die benötigte (Anschraub-)Fläche in den Dimensionen Höhe und Breite im Vergleich zu einem typischen Schaltschrank auf ein Drittel reduziert. Durch die kleineren modularen Einheiten des MX-Systems lassen diese sich viel einfacher in das Maschinenkonzept integrieren, sodass der Footprint reduziert werden kann. Ein konkretes Beispiel kann ich aus der Automobilindustrie nennen. Dort haben wir beispielsweise eine Maschine mit über 50 Servoachsen betrachtet, dessen gesamter mechanischer Teil bereits heute vollständig modular aufgebaut ist. In den Maschinenmodulen befinden sich viele dezentrale I/O-Baugruppen und einige dezentrale Antriebe. Dennoch bleibt ein 7 m langer, an der Maschinenseite platzierter Schaltschrank übrig. Dieser schränkt zum einen die Zugänglichkeit der Maschine ein, zum anderen muss die gesamte Verdrahtung aus den Maschinenmodulen dort hingeführt werden. Durch die Transformation zum MX-System entfällt der Schaltschrank hingegen komplett. Auch hier kommt eine 3-reihige Baseplate mit einer 125-A-Einspeisung zum Einsatz, die sternförmig sechs weitere MX-Systeme als Substationen der Maschinenmodule speist. Da die MX-Systeme platzsparend und ohne Footprint-Vergrößerung in die Maschinenmodule integriert werden können, reduziert sich die Stellfläche durch den Entfall des Schaltschranks um etwa 10 %.

Neben der Kompaktheit ist die Kaskadierbarkeit des MX-Systems ein entscheidender Faktor für eine konsequente Maschinenmodularisierung. Welche konkreten Anwendungsvorteile bietet diese, auch mit Blick auf das erweiterte Baseplate-Spektrum?

Dr. Friedrich Klasing: Die Kaskadierung bzw. das Daisy-Chaining mehrerer MX-Systeme ist nur eine der möglichen Topologien, um einen Schaltschrank durch mehrere MX-Systeme zu ersetzen. Neben der Variante, mehrere MX-Systeme über eine Leitung miteinander zu verketten, können MX-System-Stationen auch wie ein Hub genutzt werden. Das bedeutet, es werden von einer (zentralen) Baseplate mehrere MX-System-Stationen parallel und/oder seriell mit Leistung und EtherCAT versorgt. Unabhängig davon, ob mehrere MX-Systeme kaskadiert oder in einer Sterntopologie miteinander verbunden sind, das begrenzte Element ist die Leistung. Hier helfen die 3-reihigen Module, da mit diesen eine netzseitige Einspeisung von bis zu 125 A AC möglich ist. Auch der Einsatz von zentralen DC-Link-Modulen für die Erzeugung der 600-V-DC-Zwischenkreisspannung ist in der Baugröße 3 noch besser umsetzbar als bei Baugröße 2.

Benefits MX-System

Modularität für Zukunftssicherheit:

- Marktforderung: Immer flexibler produzierende Endkunden fordern modulare Maschinen und Anlagen.

- Dezentralisierung: Das MX-System unterstützt die Modularisierung als maschinenmontierbare, dezentral verteilbare Lösung optimal.

- Flexibilität: Das MX-System lässt sich hochflexibel kaskadieren sowie mit vorhandenen Schaltschränken und IP67-Feldkomponenten kombinieren.

Effizienzmaximierung für den Maschinenbau:

- Engineering: MX-System-Funktionsmodule erleichtern die Projektierung, minimieren die Bauteilanzahl und reduzieren Stücklisten um bis zu 80 %.

- Markterweiterung: Das MX-System ist IEC-, UL- und CSA-konform und damit eine weltweit einheitlich einsetzbare Lösung.

- Montage: Einfaches Aufstecken und Verschrauben der Funktionsmodule ersetzt hohen mechanischen Aufwand und vermeidet Verdrahtungsfehler.

- Fachkräftemangel: Geringer Engineeringaufwand und schnelle Montage (z.B. nur 1 statt 24 h Arbeitszeit) entlastet Fachkräfte und eröffnet Potenzial durch geringer Qualifizierte.

- Service: Fehlerfälle sind einfacher zu diagnostizieren und Komponenten leichter auszutauschen.

Produktivitätssteigerung für den Endanwender:

- Flächennutzung: Wegfall des Schaltschranks minimiert den Maschinenfootprint und optimiert damit die nutzbare Produktionsfläche.

- Flexibilisierung: Modulare Maschinen erleichtern die Inbetriebnahme und Integration in bestehende Produktionsstätten.

- Service: EtherCAT- und hot-swap-fähige MX-System-Komponenten ergeben optimale Diagnosemöglichkeiten und einen schnellstmöglichen Austausch.

- Lagerhaltung: Hochfunktionale, wiederverwendbare Module minimieren die Ersatzteilhaltung.