Portioniermaschine für Fisch und Hühnerfleisch

Basierend auf der eigens entwickelten Software und der offenen Steuerungsplattform von Beckhoff hat Borncut A/S, mit Sitz im dänischen Rønne, die nach eigener Aussage weltweit schnellste und präziseste Portioniermaschine für die Lebensmittelindustrie entwickelt. Dabei wird der Fisch oder das Hühnerfleisch blitzschnell portioniert – mit Messern, die mit bis zu 200 km/h Geschwindigkeit rotieren und über 2.100 Schnitte pro Minute durchführen.

Mit der Portioniermaschine Borncut BC225 können bis zu 4 t Fisch in nur einer Stunde zu nahezu beliebig vielen Einzelstücken verarbeitet, auf das gewünschte Gewicht zugeschnitten und u. a. für das Vakuumverpacken vorbereitet werden. Gerade Geschwindigkeit und Präzision sind wesentliche Wettbewerbsparameter in der Lebensmittelindustrie, denn schon mit einer vermeintlich geringen Steigerung der Verarbeitungsleistung um z. B. nur 0,5 % lassen sich in der Regel bereits immense jährliche Produktionskosten einsparen.

Gorm Sørensen, Mitbegründer und CEO von Borncut, nennt dazu ein Beispiel: „Eine verarbeitungstechnische Herausforderung entsteht, wenn Lebensmittel wie Fisch und Hühnerfleisch in Größe und Form unregelmäßig sind. Es ist schwierig, sie in gleiche Stücke zu schneiden und dabei so wenig Schnittreste wie möglich zu erzeugen. Werden beispielsweise 10 t Lachs pro Tag verarbeitet, lassen sich mit einer um lediglich 0,5 % optimierten Maschinenleistung schon ca. 5.000 DKK einsparen, die sich zu ca. 1,25 Mio. DKK – also rund 170.000 Euro – pro Jahr summieren.“

Schnelle EtherCAT-Kommunikation erhöht Maschinenleistung

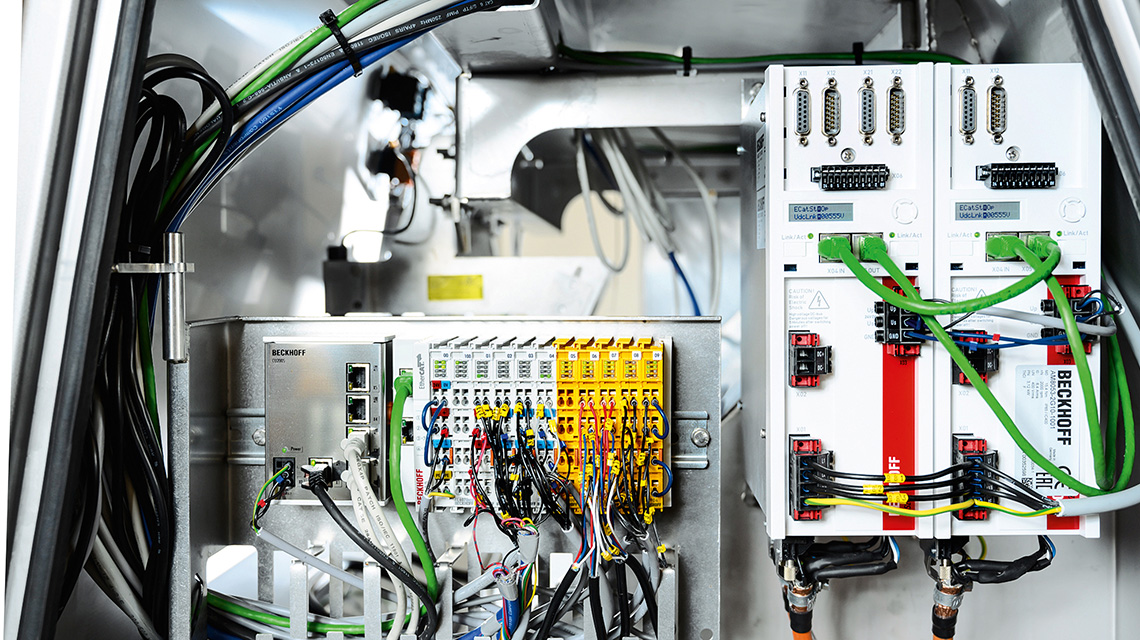

Peter Mikkelsen und Gorm Sørensen gründeten Borncut im Jahr 2016, mit dem Ziel, die innovativste Portioniermaschine im Markt zu entwickeln. „In aller Bescheidenheit, wir haben unser ehrgeiziges Ziel erreicht“, so Mitbegründer und Softwareentwickler Peter Mikkelsen: „Die enorme Maschinengeschwindigkeit ist in erster Linie auf die hochleistungsfähige EtherCAT-Kommunikation zurückzuführen. Denn mit EtherCAT kommunizieren die Steuerungskomponenten in der Maschine, d. h. PLC, Servomotoren, Sicherheitsmodul und unsere eigene Hochgeschwindigkeitskamera, sehr schnell miteinander. Daraus ergibt sich ein äußerst effizienter Prozessablauf. Gleichzeitig erfordert unsere Maschine den geringstmöglichen manuellen Eingriff, da wir sie mit netzwerkfähigen Standardlösungen aufbauen. Weder der Endanwender noch wir müssen den Industrie-PC tatsächlich anfassen, wenn wir die Software aktualisieren möchten. Insgesamt können wir uns auf unsere Kernkompetenz, die möglichst leistungsfähigen Schnittalgorithmen, konzentrieren.“

Gorm Sørensen fügt hinzu: „Wir kennen den Markt so gut, dass wir leicht definieren konnten, wie wir uns vom Marktumfeld abheben können. Mit der richtigen Hardware konnten wir eine branchenweit einzigartige Benutzeroberfläche entwickeln. Tatsächlich haben wir das Handbuch für die Maschine vor der Maschine selbst erstellt, um den Fokus konsequent auf die Benutzer zu richten – nicht auf die Technik.“

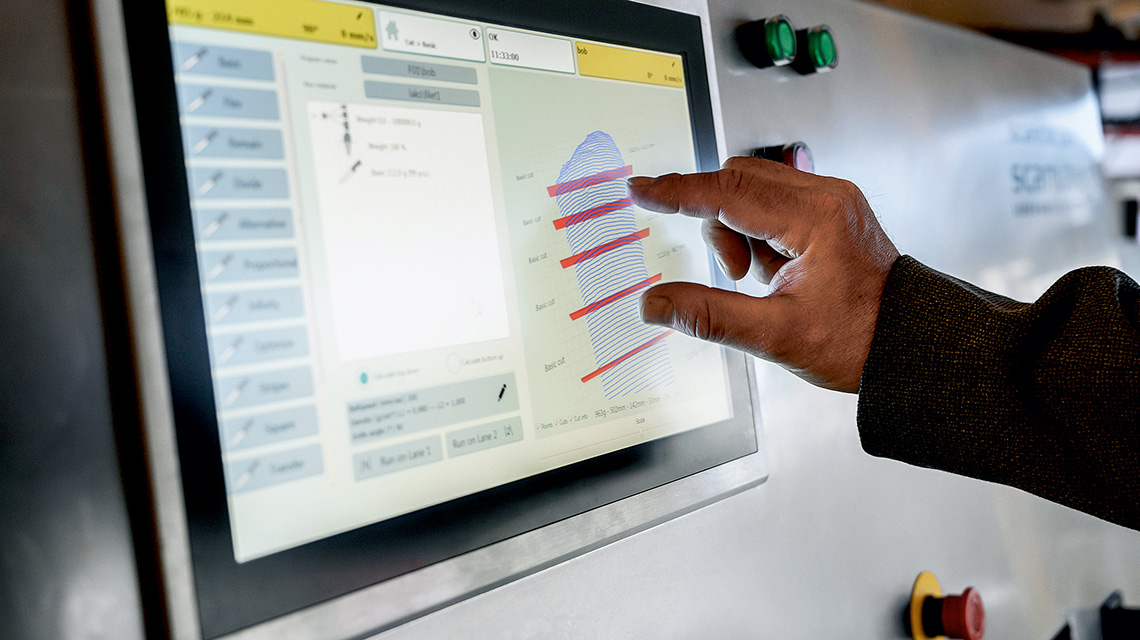

Die Maschinen von Borncut sind als Single- oder Dual-Lane-Ausführungen, also mit einem oder zwei Zuführbändern verfügbar. Das entsprechende Setup lässt sich einfach über den Multitouch-Panel-PC CP27xx ändern. Mit Drag-and-Drop-Funktionen kann die Maschine genau auf die gewünschte Portionsgröße eingestellt werden. Darüber hinaus sind die Maschinendaten bei Bedarf abrufbar, um sie mit anderen Produktionsdaten zu vergleichen.

Eine Besonderheit ist die integrierte Hochgeschwindigkeitskamera, welche die Lebensmittel auf dem Band scannt. Die Kamera nimmt 250 Bilder pro Sekunde auf und zeigt ein 3D-Bild auf dem Panel-PC an. Auf diese Weise kann der Endanwender genau sehen, wo die Schnitte gemacht werden. „Je schneller das Volumen des Fisches oder Hühnerfleischs berechnet werden kann, umso schneller kann das Lebensmittel die Maschine durchlaufen. Um z. B. nur die besten Stücke zu erhalten oder den Fisch in verschiedene Größen zu schneiden, lassen sich die Schneidmesser mithilfe der Drag-and-Drop-Funktion komfortabel einstellen und die Schnitte über das 3D-Bild exakt überprüfen“, erläutert Peter Mikkelsen.

Zuverlässiger Maschinenbetrieb ist entscheidend

Borncut stellt hohe Anforderungen an die eingesetzte Steuerungsplattform, insbesondere hinsichtlich Betriebssicherheit und Service. Denn die Maschinen werden im Betrieb meist für viele verschiedene Lebensmittelproduktionen eingesetzt und Rechts oben: Gorm Sørensen, Mitbegründer und CEO von Borncut: „Die Steuerungstechnik von Beckhoff ermöglicht es uns, eine Maschine zu bauen, die auf offenen Standards basiert und zudem die gewünschte hohe Geschwindigkeit und Präzision erreicht." Rechts unten: Peter Mikkelsen, Mitbegründer und Softwareentwickler bei Borncut: „Die Maschinengeschwindigkeit ist insbesondere auf das Kommunikationsprotokoll EtherCAT zurückzuführen.“ üssen sich daher zuverlässig und schnell auf neue Funktionen umstellen lassen. Eine Abschaltung hätte erhebliche Konsequenzen für die Endanwender, da die Maschinen häufig Teil großer Verarbeitungslinien mit vielen Bedienern sind. Darüber hinaus sind die zu verarbeitenden Lebensmittel bei normalen Temperaturen meist nur kurz haltbar und müssen zudem mit kurzen Lieferfristen bereitgestellt werden. Sollte es zu einem Maschinenausfall kommen, ist es somit wichtig, dass sich der Fehler schnell lokalisieren und beheben lässt.

„Es ist uns wichtig, dass wir so wenig Komponenten wie möglich mit einem Minimum an Verkabelung einsetzen. Dies macht die Maschine zuverlässiger und einfacher zu warten“, sagt Peter Mikkelsen: „Mit dem Beckhoff Panel-PC und mit TwinCAT PLC verfügen wir über eine leistungsfähige Plattform, die alle erforderlichen Funktionalitäten auf einem Controller vereint.“ Gorm Sørensen ergänzt dazu: „PC-based Control von Beckhoff ermöglicht es uns, effiziente und sehr zuverlässige Maschinen zu bauen. Durch die Systemoffenheit lassen sich zudem sehr einfach Drittkomponenten wie z. B. die Hochgeschwindigkeitskamera integrieren, was uns zusätzliche Optionen bietet. Hinzu kommt die gute Zusammenarbeit. So hat uns Beckhoff von Beginn an sehr gut hinsichtlich unserer Anforderungen zugehört, war bei Bedarf schnell vor Ort und bietet einen sehr guten Service. Die innovativen Lösungen passen ebenfalls hervorragend zu unserer Philosophie.“