Lineares Transportsystem im Einsatz bei Kosmetikabfüllanlage

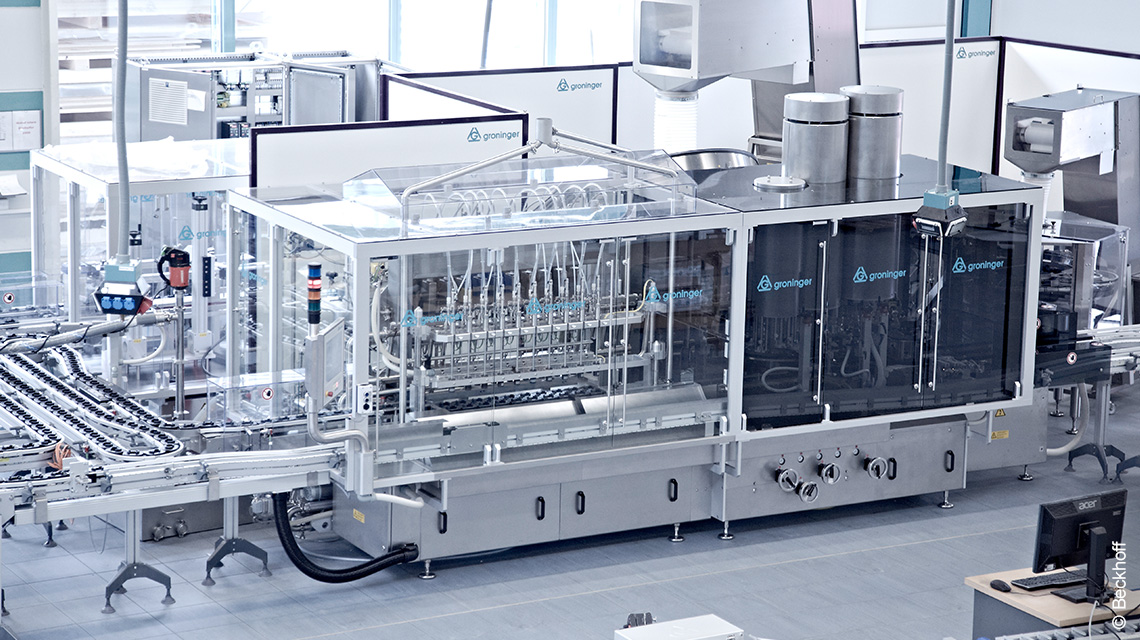

Die Groninger & Co. GmbH entwickelt seit rund 35 Jahren technologisch anspruchsvolle Maschinen und Anlagen, am Hauptsitz in Crailsheim für die Pharma- sowie im benachbarten Schnelldorf für die Kosmetikindustrie. Dazu erläutert Hubertus Ritzenhofen, Sales Direktor Cosmetics: „Zu unseren Erfolgsfaktoren zählt insbesondere das tiefgehende Know-how hinsichtlich Branche und Technik. Hierfür investiert Groninger jährlich 10 % der Umsatzerlöse in Forschung und Entwicklung. Dies gilt auch für den Kosmetikbereich, der Abfüllanlagen für alle flüssigen Kosmetika umfasst – von wässrigen Produkten wie Mundwasser über hochviskose Cremes bis hin zu pastösem Material wie Mascara.“

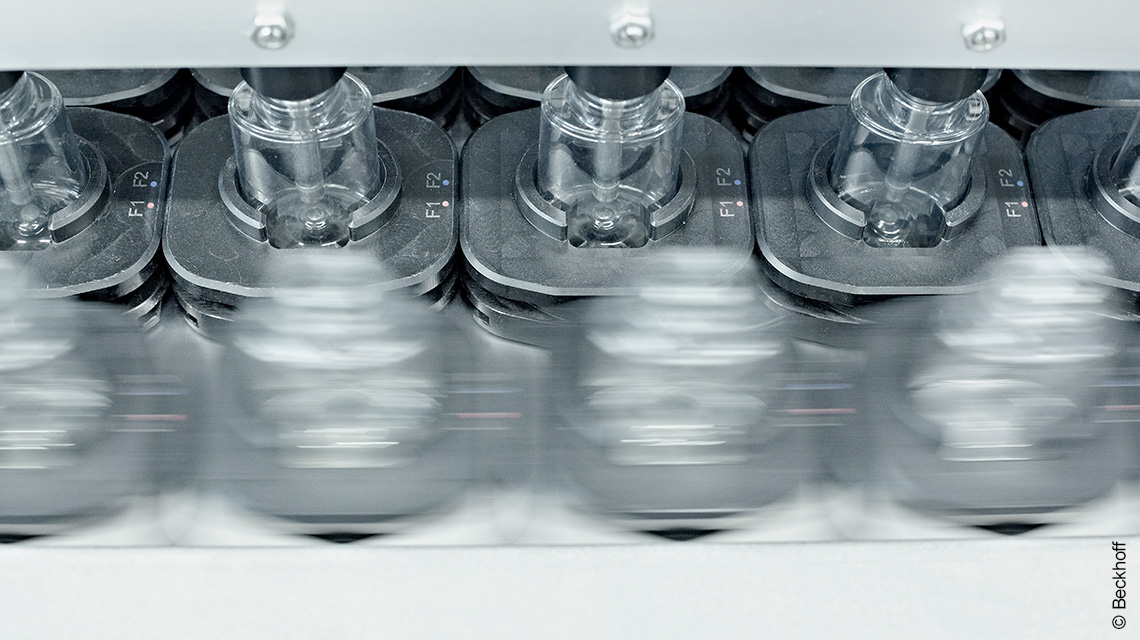

Ein aktuelles Beispiel nennt Markus Regner, Technical Director bei Groninger: „Bei der Duftwasser-Abfüllanlage für einen großen brasilianischen Kosmetikhersteller kommt es besonders auf Schnelligkeit und Flexibilität an, und das bei möglichst geringem Platzbedarf. Die Anlage füllt pro Minute 150 Flaschen Duftwasser (Fragrance) ab, im Dreischichtbetrieb also täglich 300.000 Flaschen. Zu handhaben sind dabei Flaschen mit einem sehr komplexen Verschlussmuster. Hinzu kommt, dass zurzeit acht verschiedene Produkte verarbeitet werden und die Anlage außerdem ausreichend flexibel für zukünftige Produktwechsel sein muss.“ Das bestätigt auch Hubertus Ritzenhofen: „Die größte Herausforderung im Kosmetikbereich ist die Formatvielfalt. In einigen Fällen werden mit einer Maschine bis zu hundert verschiedene Behälterformate abgedeckt. Entsprechend hoch muss die Flexibilität in Bezug auf die Endprodukte sein.“

Innovationspotenzial beim Flaschenhandling genutzt

Flexibilität war auch während des Entwicklungsprozesses für die Fragrance Abfüllanlage gefordert, wie Hubertus Ritzenhofen erläutert: „Zum einen mussten erhöhte Kundenanforderungen an die Anlagenausbringung berücksichtigt werden und zum anderen stand für die Maschine weniger Platz zur Verfügung als ursprünglich geplant. Unter diesen Rahmenbedingungen ließ sich unserbevorzugtes Konzept der Linearmaschine, d. h. einer Monoblockanlage aus getakteter Abfüll- und kontinuierlicher Verschließmaschine, auf konventionelle Weise nicht realisieren. Denn die hohe Ausbringungsgeschwindigkeit hätte umfangreiche Staubänder zwischen den Anlagenteilen erfordert, für die aber kein Platz vorhanden war.“

„Und genau ein solches kompaktes Flaschenhandling zwischen den Anlagenbereichen ermöglichte uns XTS von Beckhoff“, so Markus Regner. „Durch den Wegfall der Staubänder ist die Anlage nun nur noch rund 6 m lang und nicht wie ursprünglich 7,5 m. Wobei eine solch deutliche Reduzierung nicht entscheidend sein muss, denn selbst bei einer Überlänge von nur 10 cm müsste schon auf das lineare Maschinendesign verzichtet werden. Dies würde aber Nachteile vor allem beim Abfüllvorgang mit sich bringen, der nicht nur Zeit, sondern auch viel Know-how erfordert und sich in einem linearen Prozess deutlich besser kontrollieren lässt.“ Hubertus Ritzenhofen ergänzt: „Wir, wie auch unsere Kunden, sind von den Vorteilen eines linearen Prozesses überzeugt, sowohl unter Anwendungs- und Bedienaspekten als auch aus Sicht der Wartung. Mit dem Einsatz von XTS konnten wir nun eine Linearmaschine realisieren und dennoch die konventionell nur mit einer Rundabfüllanlage möglichen Ausbringungsanforderungen des brasilianischen Kosmetikherstellers erfüllen.“

Softwarefunktionalität ersetzt nicht nur den Hardwareaufwand

Mit XTS lässt sich konventionelle Hardware durch Softwarefunktionalität ersetzen. Markus Regner: „Durch XTS können wir einerseits auf platzraubende Staubänder verzichten, andererseits baut das eXtended Transport System selbst sehr kompakt. Zudem lässt es sich in beliebigen Einbaulagen nutzen. So kommt es in der Abfüllanlage um 45° in der Ebene zur Transportrichtung geneigt zum Einsatz. Über ebenfalls um 45° geneigte Werkstückträgergreifer lässt sich so bei minimalem Platzbedarf der gewünschte Handlingtransport realisieren, mit horizontalen Greifern für den Produkttransport auf dem Hinweg und mit senkrechten Greifern für den möglichst platzsparenden Rückweg.“

Markus Regner sieht noch weitere entscheidende Vorteile, wie die erhöhte Flexibilität und Qualität des Produkthandlings: „Bei dieser Anlage verlassen jeweils zehn Flaschen den Abfüllbereich. Im konventionellen Fall würden diese in einer Ausgleichsschlaufe auf einen Stau auflaufen und dabei abrupt abgebremst werden. Dies kann je nach Geschwindigkeit zum Verschütten von Duftwasser führen. Das ließe sich zwar durchaus handhaben, ändert aber nichts dran, dass wir ein bereits vollständig kontrollierbares Produkt – die gefüllte Duftwasserflasche – aus der Kontrolle entlassen würden und erst nach beim Verschließen wieder kontrollieren könnten. Mit XTS bleibt das Produkt hingegen ständig unter Kontrolle und das Aufstauen lässt sich als Softwarefunktionalität deutlich besser optimieren. Somit hilft XTS entscheidend, komplizierte oder schwierige Gebinde mit der gleichen Maschinentechnologie schneller zu fahren.“

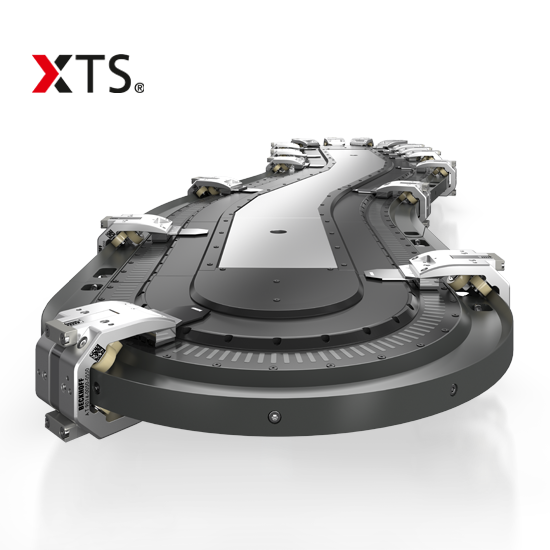

30 Mover bewegen sich auf ovaler Bahn

Aufgebaut ist das XTS-System der Kosmetikabfüllanlage aus insgesamt 20 geraden Motormodulen mit einer Länge von jeweils 25 cm, aus Halbkreisen als Kurvenmodule sowie aus 30 Movern mit den halbkreisförmigen Greifern für die Werkstückträger. Daraus ergibt sich eine ovale, rund 3 m lange Streckenführung. Gesteuert wird das gesamte System – mit 1,5 m/s Bahngeschwindigkeit und 10 m/s2 maximaler Mover-Beschleunigung – von nur einem Schaltschrank-PC C6920, und zwar mit einer Steuerungszykluszeit von 2 ms.

Gefüllt werden jeweils zehn Flaschen, und zwar im Stillstand, um die Prozessanforderungen mit hoher Qualität erfüllen zu können. Diese Fragrance-Behälter werden anschließend in einem rotativen, also kontinuierlichen Durchlauf verschlossen. Dazu Markus Regner: „Es muss hierfür ein Block von zehn Elementen aus dem Stillstand in relativ kurzer Zeit und auf einer kurzen Strecke von unter 1 m auf eine kontinuierliche Verschließmaschine aufsynchronisiert werden. Das ist schon eine recht anspruchsvolle Aufgabe, die sich mit XTS optimal lösen ließ. Zumal ein weiterer Aspekt hinzukommt: Während des Füllvorgangs sind die zehn auf volle Flaschen wartenden Greifer direkt und ohne Abstand nebeneinander platziert. Beim Einlauf in die Verschließmaschine müssen sie aber einen bestimmten, äquidistanten Abstand aufweisen. Das gilt übrigens auch für den Abstand von zwei Zehnergruppen, zwischen denen schließlich keine Lücke entstehen soll. All das ist eine ideale Aufgabe für XTS.“

Zusätzliche Effizienzpotenziale ausschöpfen

Zurzeit nutzt XTS bei Groninger 30 Mover: eine Zehnergruppe im Abfüllbereich, eine weitere bei der Aufsynchronisierung in der Verschließmaschine sowie eine dritte beim Ausschleusen aus dem Verschließprozess bzw. auf dem Rückweg zum Abfüllbereich. Bereits dabei sieht Markus Regner zukünftiges Effizienzpotenzial: „Würden wir hier optimieren und so die Leistungsreserven von XTS noch besser ausnutzen, ließen sich sicherlich einige Mover und damit Kosten einsparen.“ Und weitergehend: „Zudem lassen sich mit XTS Prozessabläufe so abbilden, dass wir den langsamsten Teilprozess duplizieren und so die Verarbeitungsgeschwindigkeit weiter deutlich erhöhen können. Typische Beispiele sind komplizierte und damit zeitaufwändige Verschließmechanismen oder zusätzliche Bearbeitungsschritte, die sich durch nachträgliche Produktänderungen erst im Laufe der Maschinenentwicklung ergeben.“

Weitere Informationen

Weitere Informationen zu diesem Video

XTS | Linearer Produkttransport

Das eXtended Transport System ermöglicht als intelligentes Transportsystem flexible Bewegungsprofile und neuartige Maschinenkonzepte.

Verpackungsmaschinen

PC-based Control erhöht die Produktivität und Flexibilität von Verpackungsmaschinen.