Hochdynamische Linearmotoren für perfekte Furniere und Holzpaneele

Als ein natürlicher und nachwachsender Rohstoff ist Holz selten „astrein“. Deshalb bietet das finnische Unternehmen Raute, nach eigener Aussage Weltmarktführer in Furnier-, Sperrholz- und LVL-Produktionstechnologien, auch Reparaturanlagen an, die automatisch Fehlstellen erkennen und reparieren. Für die notwendige hohe Präzision und Dynamik sorgen dabei insbesondere Linearmotoren AL8000 in Verbindung mit den Servoverstärkern AX5000 von Beckhoff.

Raute mit Hauptsitz im finnischen Nastola hat seit Unternehmensgründung 1908 umfassendes Know-how in allen Teilprozessen der Massivholz-, Furnier-, Sperrholz- und LVL-Bearbeitung (LVL: Laminated Veneer Lumber/Furnierschichtholz) aufgebaut. Die Technologiebandbreite reicht von der Stammhandhabung, dem Wenden und Trocknen, Furnierhandhabung, Stapeln und Pressen von Furnieren, über die Plattenhandhabung bis zu deren Sortierung und Reparatur. „Heute wird mehr als die Hälfte des weltweit produzierten LVL auf Maschinen von Raute hergestellt“, betont Erkki Kauranen, Business Line Manager Furnierausbesserung, Plattenreparatur und Plattenbearbeitung.

Hochwertige Massivholzplatten

Die Panel Repairing Station R5 ist Rautes jüngste Innovation. Die mit PC-based Control automatisierte Anlage macht die manuelle Reparatur von Vollholzplatten überflüssig und erfordert nur noch einen Bediener zur Prozessüberwachung. So können Unternehmen ihr qualifiziertes Personal an anderen Stellen in der Produktion einsetzen und gleichzeitig die Qualität und Effizienz der Reparaturen steigern: Bei durchschnittlich sieben Fehlern je Seite kann die Anlage bis zu 250 Plattenflächen pro Stunde reparieren. Ausgelegt für die Bearbeitung von Massivholzpaneelen, kann die Anlage ebenso Platten aus allen anderen Holzarten reparieren.

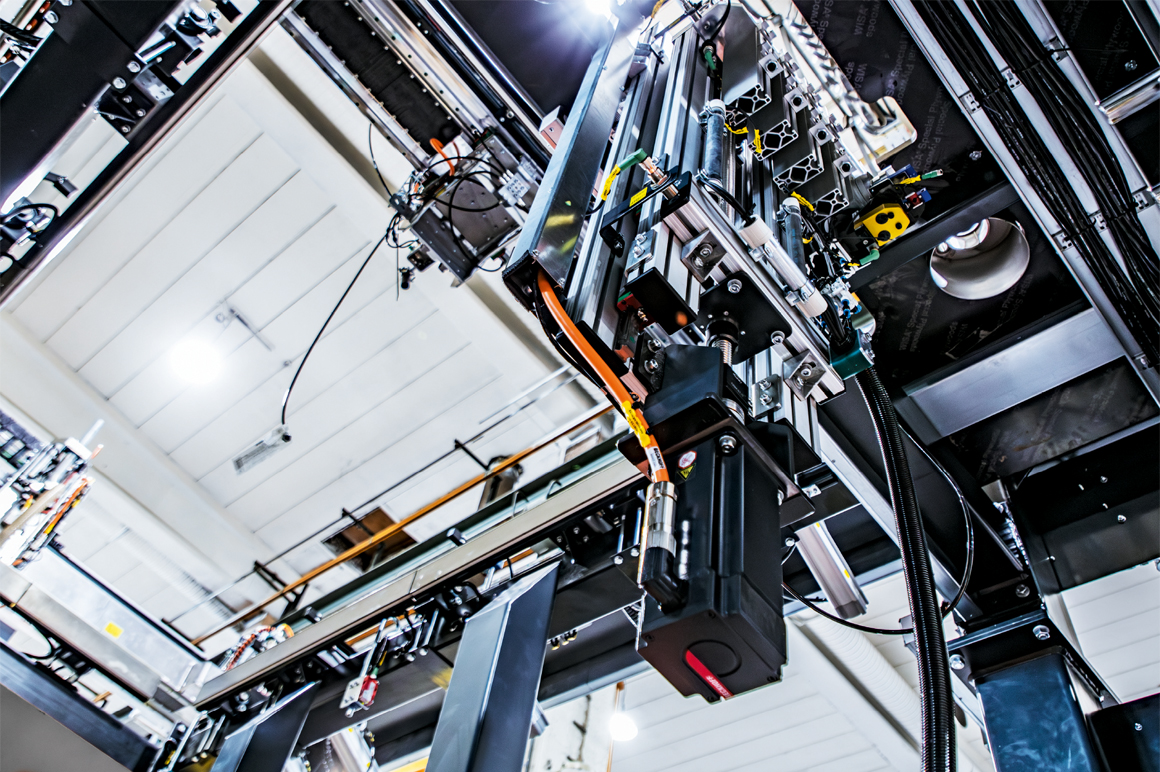

Sämtliche Prozessschritte sind mit PC-based Control automatisiert. „Wir haben uns wegen der hohen Präzision und Dynamik für die Linearmotoren AL8000 und den Servoverstärker AX5000 von Beckhoff entschieden”, so Erkki Kauranen. Gesteuert wird die Anlage über TwinCAT und einen Ultra-Kompakt-Industrie-PC C6030. Das kundenspezifische Control Panel kommuniziert über CP-Link 4 mit dem Beckhoff Industrie-PC. Für die rotatorischen Bewegungen nutzt Raute Synchron-Servomotoren AM8000 mit Planetengetrieben. Aufgrund der beachtlichen Anlagengröße von 8 x 10 m werden die Sensorsignale dezentral mit EtherCAT-EP-Box-Modulen in Schutzart IP67 eingesammelt. Für die Sicherheitstechnik kommen TwinSAFE-Komponenten zum Einsatz.

100 Parameter definieren ein Astloch

Neben den hochdynamischen und vollautomatischen Abläufen spielt die Erkennung und Beseitigung von Fehlstellen eine entscheidende Rolle für die Produktivität der Anlagen, d. h. für die Ausbringungsleistung hochwertiger Holzplatten. Die Technologien zur Identifikation und Kategorisierung der Fehlstellen bei Furnieren und Sperrholzplatten hat Raute deshalb im eigenen Unternehmensbereich Analyzer zusammengefasst. Die Basis bilden Bildverarbeitung und KI. Raute hat dazu die Muster und Formen von rund 1.000 als „gesund“ kategorisierten Astlöchern eingelernt. „Bei einem Astloch detektieren und dokumentieren wir rund 100 Merkmale, z. B. seine Form und Farbveränderungen“, skizziert Erkki Kauranen den Aufwand. Deshalb wird für die Erfassung der Maserung und Detektion der Fehlstellen eine leistungsfähige Hardware benötigt, um die Leistung der Reparaturanlage hochzuhalten. „Die Kamera- und KI-basierte Erfassung und Bewertung der Fehlstellen erfolgen daher auf einem weiteren Schaltschrank-Industrie-PC C6650 von Beckhoff”, ergänzt Janne Suhonen, Key Account Manager von Beckhoff Finnland.

In der Regel werden je Paneel zwischen fünf und 20 Fehlstellen detektiert. Kleinere Fehlstellen bleiben abhängig von der gewünschten Qualitätsstufe, dem jeweiligen Produkt und dem Verwendungszweck unbehandelt. Diese fortschrittliche Analyse der Holzplatten ermöglicht eine optimale Dosierung des Reparaturmaterials. „Wir halbieren den Verbrauch und minimieren den Ausschuss“, präzisiert Erkki Kauranen. Um dies auch belegen zu können, ist ein umfangreiches Berichtswesen ein wichtiger Bestandteil der Reparaturanlagen.

Motion Control sorgt für Dynamik

Die Reparaturstation stellt hohe Anforderungen an die Performance der Automatisierungstechnik: Die Koordinaten jeder Fehlstelle müssen dem jeweiligen Holzpaneel zugeordnet und der Steuerung übergeben werden. Die dynamische und präzise Positionierung der Werkzeuge übernehmen dabei die Linearantriebe AL8000. Um den Anlagendurchsatz hochzuhalten, bearbeiten mehrere Werkzeuge gleichzeitig ein Furnier. Eine integrierte Kollisionserkennung verhindert jedoch Beschädigungen der Werkzeuge. „Die Komplettlösung von Beckhoff, bestehend aus Engineeringumgebung, Steuerung, Safety, performanter Motion Control und hochdynamischen Linearantrieben, hat uns bei der Implementierung klare Vorteile gebracht, insbesondere bei der Inbetriebnahme“, so Erkki Kauranen. Auch die in der Vergangenheit immer wieder aufgetretenen Schnittstellen-Probleme seien mit PC-based Control gelöst.

Die Zusammenarbeit mit Beckhoff begann vor etwa zehn Jahren mit ersten Antrieben für Drehmaschinen und einigen I/O-Klemmen, z. B. für die Signalerfassung von SSI-Encodern. Sukzessive wurde der Einsatz der Bewegungssteuerungen und Industrie-PCs intensiviert. Von Anfang an unterstützte Teppo Lepistö, Produktspezialist Automation von Beckhoff Finnland, bei der Implementierung der PC-basierten Lösung. „Das ist bei der Einführung neuer Produkte und Steuerungen sehr wichtig und hat die Entwicklung sehr beschleunigt“, erinnert sich Erkki Kauranen.

Heute setzt Raute bei den Reparaturanlagen das komplette Automatisierungsportfolio von Beckhoff ein − Motoren (rotativ und linear), Antriebe und Steuerung. Aktuell wird das veraltete Steuerungssystem der Drehmaschine durch eine leistungsfähige Steuerung von Beckhoff ersetzt. Die Panel Repair Station R5 ist seit einiger Zeit in Betrieb und dient Raute als Technologieträger für Weiterentwicklungen.