TwinCAT Vision 和 TwinCAT IoT 優化多層標籤生產流程

丹麥設備製造商 Refine Finishing 在短短幾年內就在全球數位印刷標籤轉換設備領域樹立了穩固的地位。Refine Finishing設備配備倍福PC-based控制技術,尤其是 TwinCAT Vision 和 TwinCAT IoT,將速度、精度和可持續性提升到一個新的水準。現在,即使是最小批量的多層標籤也能夠按需生產。

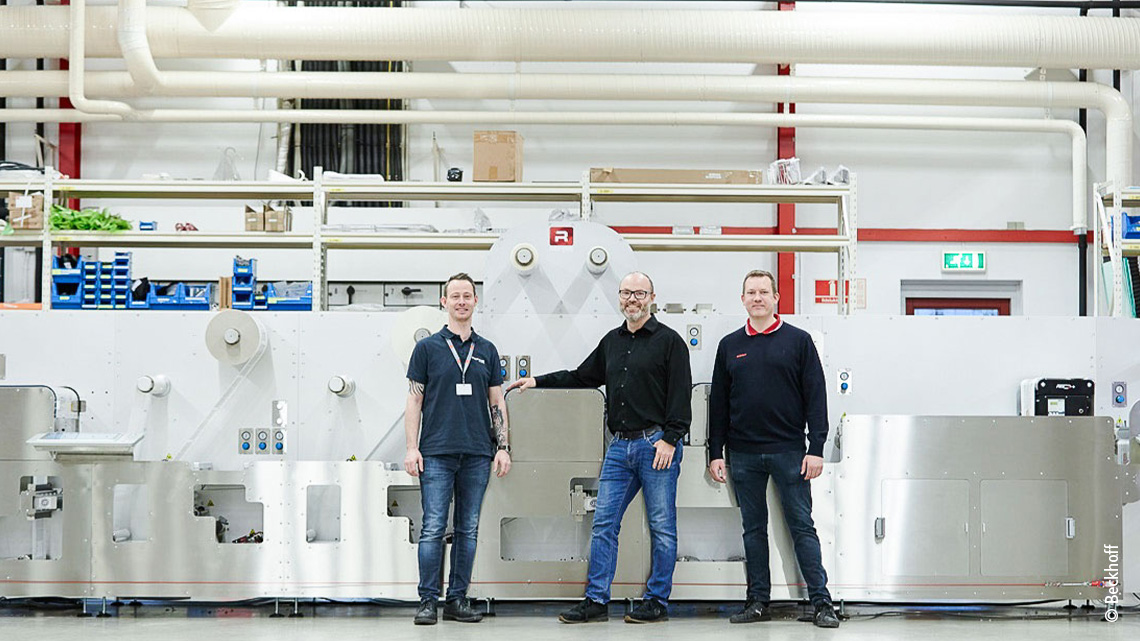

Refine Finishing成立於 2013 年,前身為 Werosys,目前公司的最大股東是紐博泰(Nilpeter),在全球數位印刷領域負有盛名。公司 95% 以上的設備都出口海外,客戶大多來自製藥、化工和食品業。Refine 創辦人兼首席技術官 Bjarke Gerdes-Nielsen 表示:「我們已經為新設備選擇了最佳的自動化產品和軟體,並且成功展示工業 4.0 方案應用於印刷業,帶來顯著優勢。」將工業 4.0 方案應用於標籤加工的重點是,降低以前高昂的印刷和印後加工成本,以及減少印刷打樣所耗費的大量紙張。

整體而言,印刷業目前正在經歷轉型。小批量和短期訂單必須有較大的利潤,儘管訂單時間很短,但也要按時生產。這需要客製化的生產方式,才能夠高效、靈活地處理客戶臨時訂單。因此必須提升設備的自動化程度,更多地使用軟體功能來代替硬體設備,才能快速滿足這些需求。而且這樣的方案需要更少的存儲容量,不再需要制定幾個月的生產規劃。

強大的軟體功能大幅提升設備性能

Refine的第一台內置有視覺技術的標籤印後加工設備,專為荷蘭客戶設計,採用不銹鋼材質,結構緊湊。該設備設計簡單而不失優雅,看不到任何手柄、操縱杆或按鈕。各種標籤輥的設置,都可透過倍福的 CP2916 多點觸控控制面板或Web 瀏覽器和平板電腦方便地進行配置,因此才能有簡潔時尚的外觀。該款設備設計用於實施數位印刷多層標籤的所有印後加工過程,盡可能快速、精確,並減少印刷打樣浪費。

Refine 介紹,這款全自動設備配備了最新的技術,具備高速、高精度的特點,幫助客戶優化工作流程。過去,客戶必須訂購大批量的標籤,比如 100 萬個標籤需要 6 個月的生產週期,而現在他們可以將批量分成多個更小的部分,只需提前幾周安排生產計畫即可。這類訂單的交貨期往往可以縮短到 24 小時。快速更換、快速啟動和小規模訂單顯著縮短倉儲週期,大幅提高靈活性,減少浪費。Gerdes-Nielsen 說:「啟動和運行我們的設備只需短短的幾小時,而不是數天。此外,在打樣過程中,即在設置作業時,設備可以減少 100 倍的紙張浪費 — 即從約 100 米減少到約 1 米。在單件小批訂制生產中,最重要的是將廢料比例維持在較低水準。設備在所有參數上都必須具有競爭力,並加快生產標籤,同時節約資源。」

從以往透過操縱杆和手柄進行的手動設置,現在換成由控制系統自動配置,可以避免使用者操作錯誤,打造統一的工作流程。Bjarke Gerdes-Nielsen 強調:「不再依賴操作人員的個人技能來操作設備。使用者既不能強迫設備執行任何沒有程式設計過的任務,也不能讓設備超負荷運行。因為一切都透過數位化實現,我們可以藉由遠端存取功能,線上、即時進行監測和控制。這樣創造巨大價值,尤其是在後疫情時期。」

TwinCAT Vision 和 IoT 提供核心功能

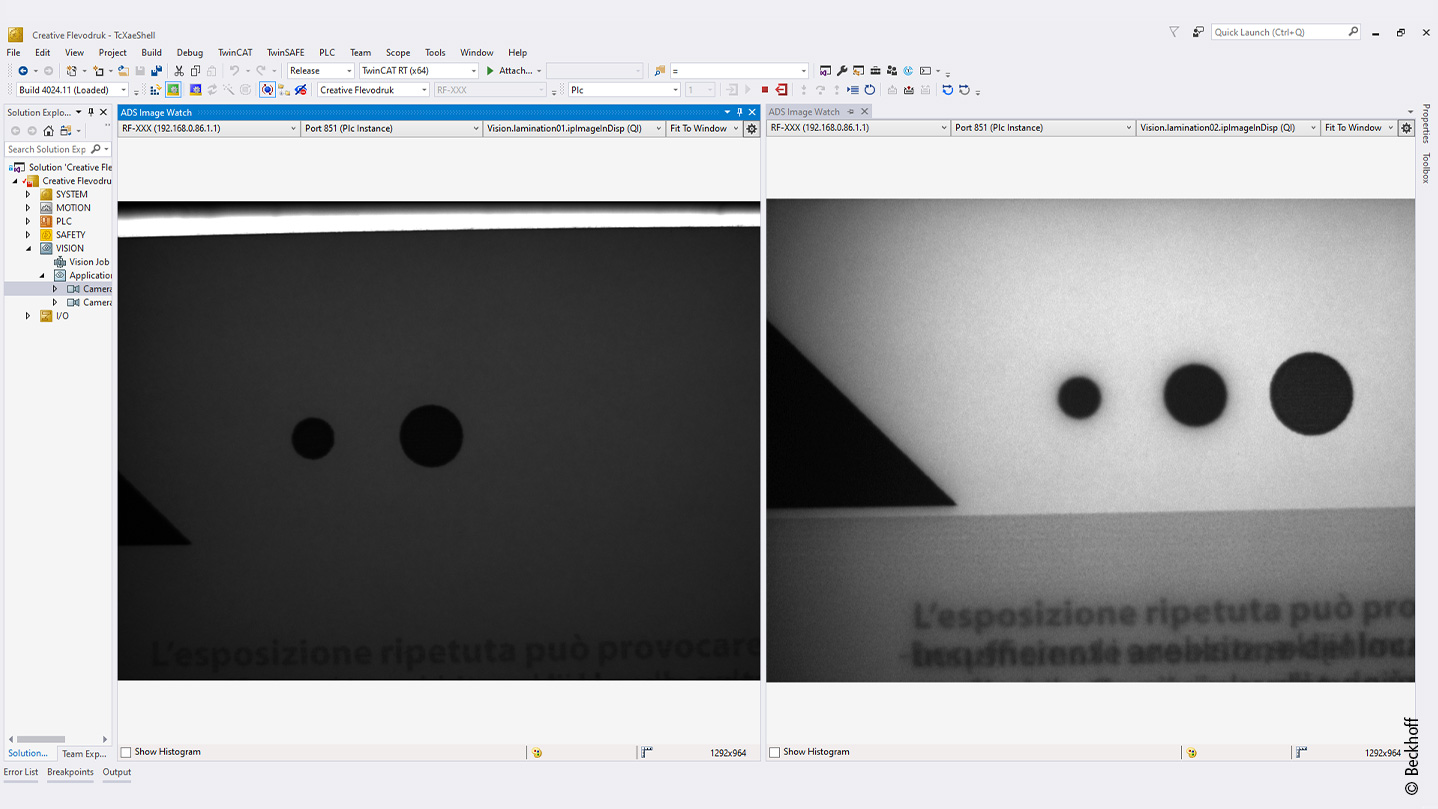

加工多層標籤時面臨的最大難題是如何將各層標籤精準地堆疊。紙卷上的列印標記表明各層應如何定位。控制器配有一台 GigE 視覺相機,透過TwinCAT Vision 無縫整合到控制系統中,以更正和驗證每一層是否從一開始就正確定位。所有的作業管理都藉由PC-based控制技術在軟體環境中完成,這樣便於程式設計,透過 TwinCAT IoT 將資料連結到 Microsoft Azure™ 中,並遠端存取加工設備。物件導向的程式設計也減少手動程式設計的需求。「我們可完全根據客戶的需求客製化我們的設備,這種靈活性是我們成功的關鍵因素。」Gerdes-Nielsen 說道。

前身為 Werosys 的 Refine 自成立以來一直與倍福合作,Gerdes-Nielsen 證實道:「我之所以創辦 Refine Finishing,是因為我想開發以智慧軟體和物聯網為基礎的設備。倍福的自動化理念與我們的企業理念不謀而合,我們在各個方面都獲得了最好的支持。與其它控制系統相比,PC-based的 XFC 極速控制技術控制實現了令人難以置信的高精度。例如,定位多層標籤的公差閾值非常低,即最大容許誤差為 1/10 mm。倍福系統可以做到這一點,而且還能滿足高速要求。我們的設備每分鐘可以處理 200 米的紙張,而傳統設備在類似的應用中每分鐘僅能處理50米。」

PC-based控制元件系列應用範圍廣泛,並且普遍可整合,帶來了額外的優勢。性能強大的 C6017 超緊湊型工業 PC 作為印後加工設備中的控制電腦,與由 EtherCAT 端子模組組成的 I/O 層和 EL7031-0030 步進馬達端子模組以及帶 AM8000 伺服馬達的 AX5000 和 AX8000 伺服驅動器即時通訊。機械安全功能也藉由 TwinSAFE 直接整合到標準控制技術中。Gerdes-Nielsen 總結道:「有了像倍福這樣具有創新精神的一站式供應商,我們已經為未來做好了準備。我們可以將各種新產品和協議迅速整合到我們的模組化設備中。這種靈活性是一個巨大的優勢。」