利用機器學習達成即時可靠的品質檢測

在此應用中,一家跨國公司專門生產各式固定螺栓(anchor bolt)。瑞士東部應用科技大學(OST, Eastern Switzerland University of Applied Sciences)的Buchs校區進行一個開發專案,從現有的設備資料中,即時確定相關金屬套筒的密封品質,並作為學士學位論文的一部分。成果證明,使用倍福 TwinCAT Machine Learning 軟體進行機器學習(ML)是一種合適的解決方案。

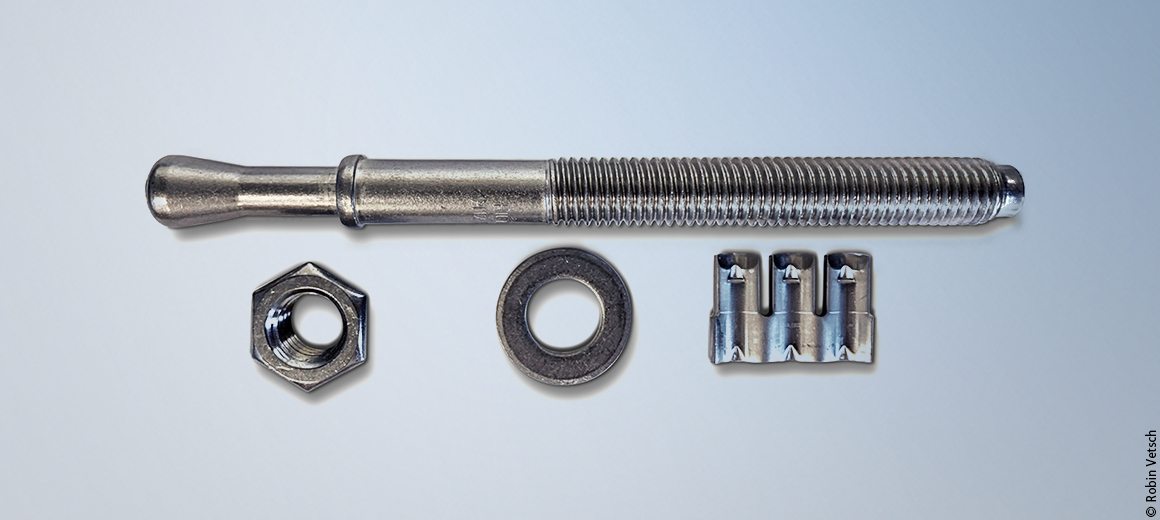

固定螺栓一般由螺栓、墊圈、六角螺母和金屬套筒組成。套筒和鑽孔壁之間的摩擦力確保在使用時有充分的附著力。用金屬螺栓的錐形頭分開套筒與鑽孔,以便將需要的正向附著力施加於鑽孔。

專案目標

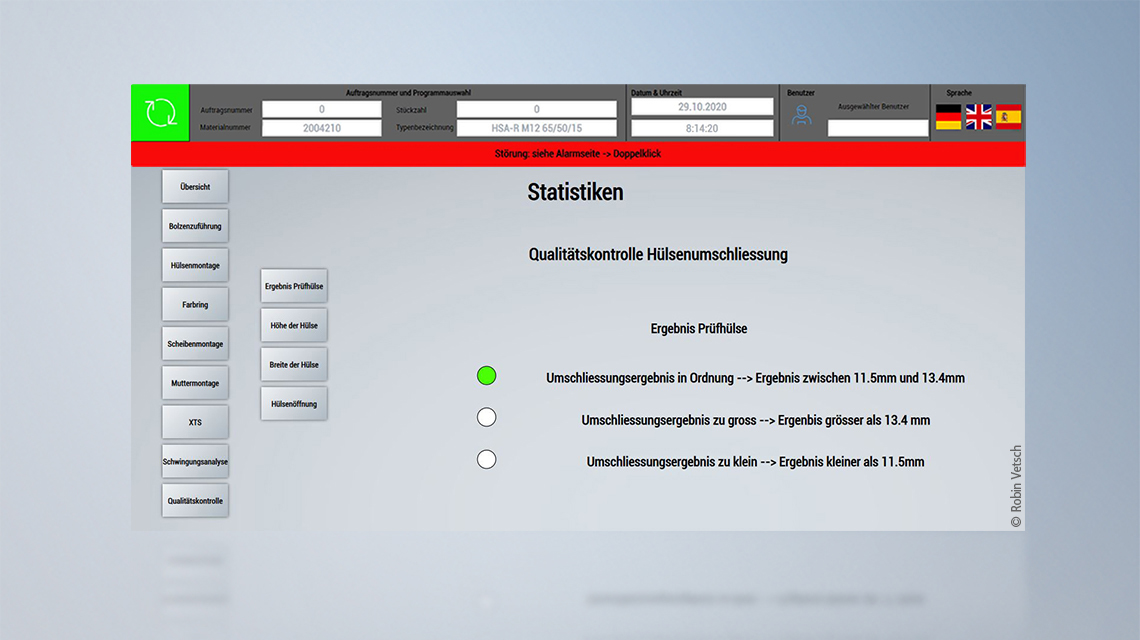

此專案由研發工程師 Robin Vetsch 負責,作為瑞士東部應用科技大學系統科技學士學位課程的一部分,重點關注預成型沖孔套筒封閉連接固定螺栓錐頸的密封過程。預成型的金屬套筒採用新開發的製造方案,透過兩個伺服缸密封在螺栓頸部。兩個伺服缸由倍福的 AX5206 伺服驅動器精確控制。

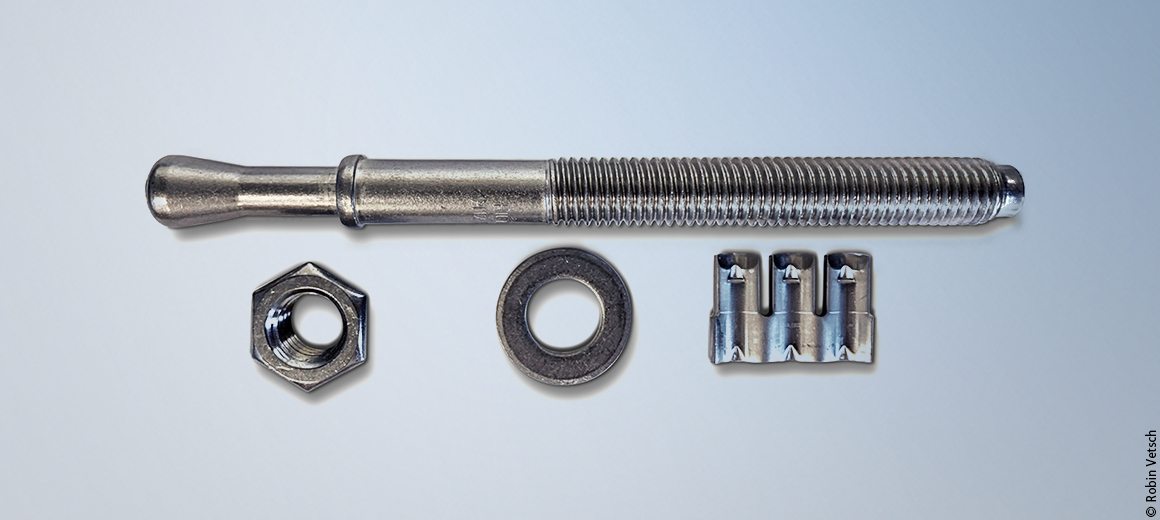

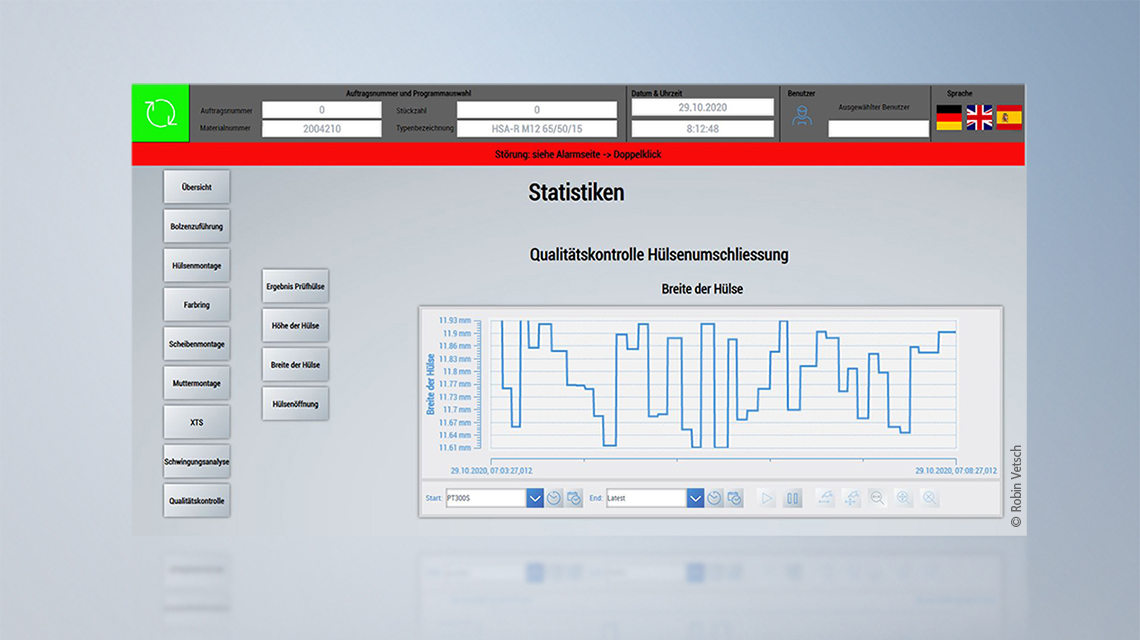

學士論文的目標是透過機器學習方法開發一個全自動化品質檢測方法。品質檢測方法使用的數據據僅來自於現有的設備,即無需安裝額外的感測器。在開始專案前,螺栓套筒的密封品質大多是由操作人員用量規手動檢查。但現在,根據品質規範,所有外殼都可以分為三個不同的等級:封閉過鬆、正好、封閉過緊。此外,使用迴歸分析法預測包圍套筒關鍵的幾何數據:套筒寬度、高度和開口。對密封過程進行 100% 檢驗,可以在早期階段檢測出異常趨勢或偏差。

一個圓柱形測試套筒作為品質測試的基準。用套筒密封的螺栓必須完全適合這個規格,也就是說,套筒不能把螺栓包圍得過緊或過松。根據對密封過程進行的各種 FEM 模擬結果,定義會影響密封結果的參數。然後根據這些資訊進行調整,隨後進行大量的密封測試,期間用 TwinCAT Scope 軟體示波器記錄來自兩個伺服缸的所有重要即時數據,如功耗、扭矩和伺服馬達的滯後誤差。

將 ML 整合到設備控制器中

在一個經典的 ML 架構內開發一個非常強大的機器學習回歸模型,在這個例子中Scikit Learn,並在所記錄的測試數據的基礎上進行訓練。機器學習框架內的工作包括準備和選擇數據、建模和訓練合適的 ML 演算法及其評估。在這個開發步驟的結果,會產生一個經過訓練的機器學習模型,它表示輸入和目標數據之間的關係。在 TwinCAT 3 中佈署訓練好的 ML 模型界面與數據界面一樣都是開放式的,並支援產業標準的開放式神經網路交換(ONNX)格式。

中佈署 ML 模型時,匯出的 ML 模型被轉換為二進制格式(.bml),然後存儲在目標系統中,例如:嵌入式PC或控制櫃式 PC。在載入 .bml 檔後,Runtime 模型將自身配置為在工業 PC 的 CPU 上,有效地執行機器學習模型的計算操作。這可確保所生成的模組是一個即時推理引擎,能夠無縫整合到 TwinCAT 3 中,並支持 TwinCAT 3 中所有常見的程式設計方法,從 PLC、C/C++ 或直接透過迴圈任務調用該模組

專案取得重大成果

由於執行針對螺栓進行檢測的 ML模型,能夠以 +/-0.15 毫米的精度,分析評估密封套筒的高度和寬度,這相當於略低 於2%的相對誤差。並能夠以 10% 的相對誤差分析套筒開口。它可以作為一個簡化後的近似值,確定所使用的測試套筒是否滿足規定密封套筒的高度和寬度。專案團隊為此使用了 MLP(多層感知機)類型的神經網路。模型的輸出變數是套筒寬度、高度和開口的估算值。透過在 PLC 中定義的簡單極限值,還可以實現除迴歸分析法之外的簡單分類法。

Robin Vetsch 表示,公司透過以數據為基礎的品質檢測獲得了很多優勢。這樣,不需要額外的感測器或測試站即可完成 100% 線上品質檢測。此外,每個密封過程中,現有品質數據可用於進行更詳細的分析。ML 解決方案的即時能力為儘早剔除檢測到的損壞零件提供了最佳基礎。最後,透過TwinCAT HMI 提供的詳細趨勢,可以讓操作人員迅速做出回應。