Automate-X setzt auf Beckhoff für hochmoderne Tanklager in Neuseeland

Der neuseeländische Systemintegrator Automate-X hat die Tanklager eines weltweit führenden Betreibers mit Beckhoff-Komponenten automatisiert. Das Ziel: eine effiziente Schnittstelle zwischen Schiff und Land schaffen sowie agile und wettbewerbsfähige Lieferketten ermöglichen. Entstanden sind hochmoderne Terminals, die den Kunden des Tanklagerbetreibers konstant hohe Qualität und Sicherheit bieten und gleichzeitig einen umfassenden Umweltschutz gewährleisten.

Tanklager dienen der sicheren Lagerung von Chemikalien. Verschiedene Rohstoffe wie Benzin, Erdöl, Flüssigerdgas, Schweröl, Naphtha oder andere flüssige Chemikalien werden hier zwischengelagert, um per Schiff, Bahn, Tankkraftwagen oder Pipeline zur weiteren Nutzung oder Verarbeitung transportiert werden zu können. Oft befinden sich große Tanklager deshalb in der Nähe von Ölfördergebieten, an Erdölraffinerien, Chemieindustriestandorten oder großen Häfen, bzw. wichtigen Umschlagplätzen.

Chemikalien als besondere Herausforderung

Da in den neuen Tanklagern des international tätigen Betreibers in Neuseeland entflammbare Chemikalien aufbewahrt werden sollen, sind diese als Anlage mit hohem Gefahrenpotenzial eingestuft. Dies stellt sowohl den Betreiber des Tanklagers als auch den Systemintegrator vor besondere Herausforderungen, denn beim Einlagern von potenziell explosionsfähigen und umweltschädigenden Chemikalien bestehen hohe Anforderungen bezüglich der Automatisierung. Aus diesem Grund mussten die Ingenieure des Systemintegrators Automate-X bei der Planung der Automatisierung zahlreiche Aspekte, Normen und Besonderheiten des Explosionsschutzes sowie der funktionalen Sicherheit berücksichtigen und eine umfassende Analyse der elektrischen und sicherheitsbezogenen Anforderungen durchführen. Für den Bereich des Explosionsschutzes mussten beispielsweise die explosionsgefährdeten Bereiche definiert werden, um geeignete explosionsgeschützten Komponenten auswählen zu können. Zusätzlich muss eine hohe Anlagenverfügbarkeit realisiert werden, um einem gefährlichen Zustand durch einen Anlagenausfall vorzubeugen.

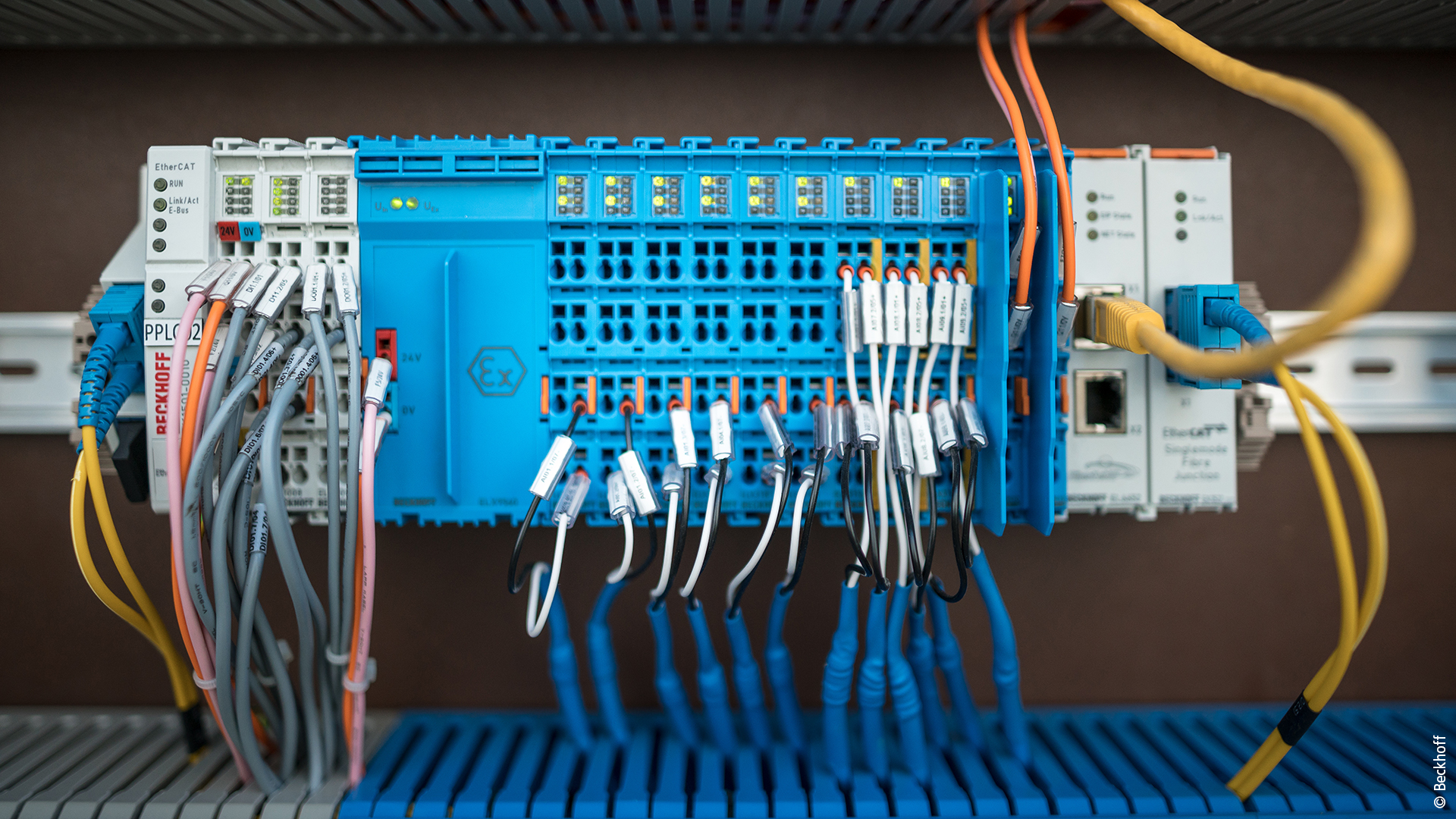

„Wir kamen zu der Lösung, ein dediziertes Steuerungssystem basierend auf Remote-I/O-Kopplern, die in der gesamten Anlage durch EtherCAT verbunden sind, zu implementieren. Alle sicherheitskritischen Elemente werden über einen CX5130, auf dem TwinSAFE ausgeführt wird, überwacht und gesteuert. Als letzte Überfüllsicherung sind die Lagertanks mit nach SIL3-zertifizierten Schwinggabelsonden ausgerüstet“, berichtet Marcel van Niekerk von Automate-X. Weiter erklärt er: „Der Portalbereich zum Beladen der Tankfahrzeuge verfügt über Infrarotflammendetektoren, die im Brandfall ein Sprühschaumsystem auslösen können, um ein Katastrophenereignis zu verhindern. Zusätzliche Sicherheitskomponenten sind Notausschalter, die Überwachung der Ventilzustände mit NAMUR-Sensoren und die Anbindung an Brandmeldesysteme.“ Zur Steuerung aller Prozessabläufe installierte Automate-X zusätzlich zu dem Sicherheitssteuerungssystem einen separaten CX5130. Dieser regelt u. a. die Steuerung von Pumpen und Ventilen.

Der Kunde profitiert von zahlreichen Vorteilen

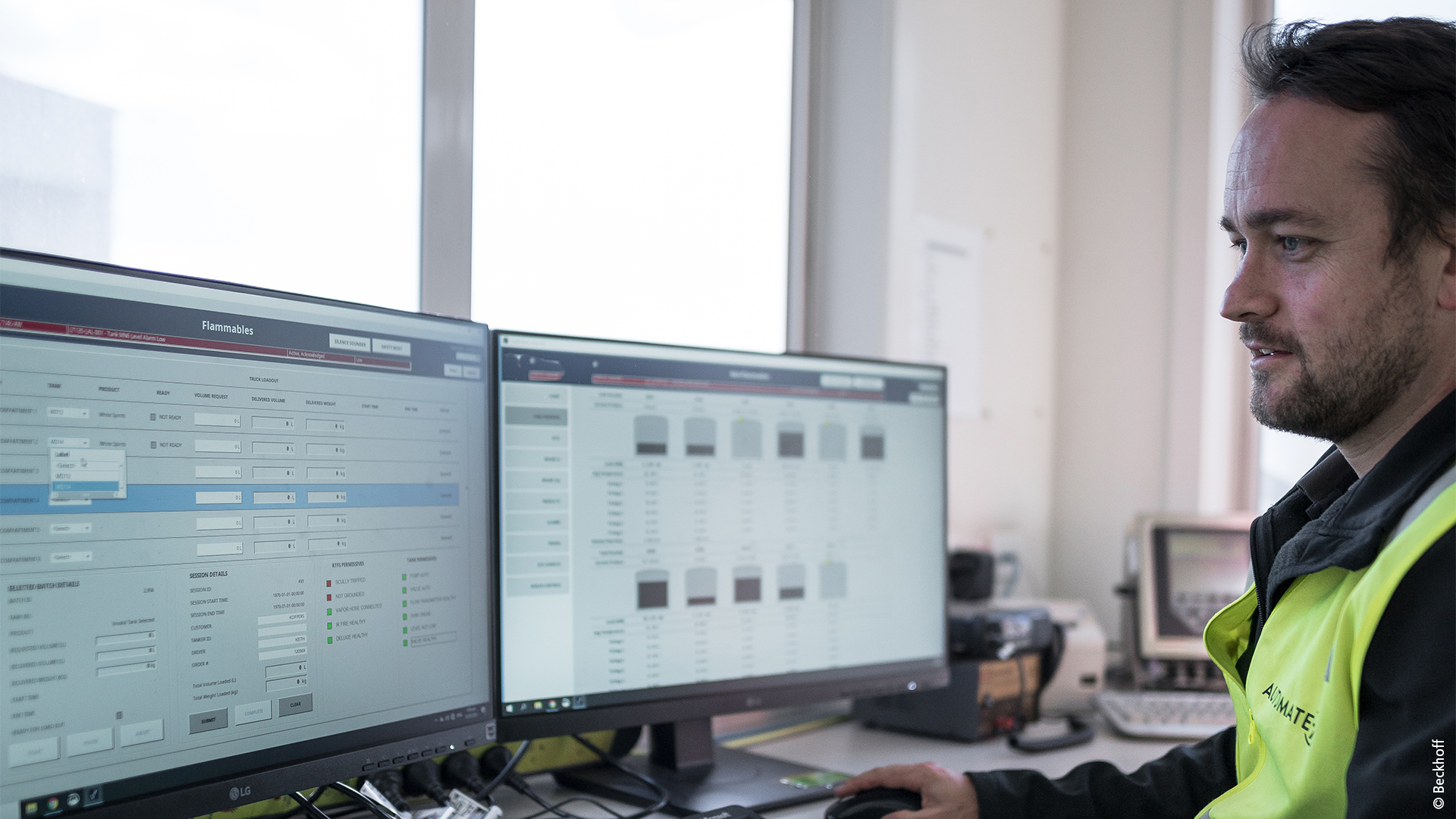

Die Entscheidung für Beckhoff und damit für PC-basierte Steuerungstechnik fiel schnell, denn die von Beckhoff entwickelte Technologie ermöglicht durch ihre Offenheit eine einfache Integration von Drittanbieter-Software sowie Hardware. Für die Tanklageranwendung wurde die Softwareplattform Ignition SCADA angebunden, sowie über EtherNET/IP bereits existierende Antriebe des Tanklagerbetreibers in das Automatisierungssystem integriert.

Ein weiterer entscheidender Vorteil für die Applikation besteht in dem breiten Spektrum von Beckhoff-Klemmen, denn die modularen EtherCAT-I/Os ermöglichen die Integration von Sicherheits-, Kommunikations-, Redundanz- und Explosionsschutzkomponenten in einem System. „Auf einer einzelnen I/O-Plattform können wir digitale I/O-Module, TwinSAFE, analoge Ex-Eingänge, NAMUR-Eingänge, HART und RS232/RS485 unterbringen, wobei sie alle auf EtherCAT laufen. Die EtherCAT-Redundanz sorgt für eine sehr hohe Verfügbarkeit. Darüber hinaus bietet keine andere Plattform eine derart flexible Konfigurierbarkeit“, erklärt Ben Haughey von Automate-X. Eigensichere Barrieren werden aufgrund der Verwendung der EtherCAT-Klemmen der ELX-Serie mit eigensicheren Schnittstellen nicht benötigt. Dadurch wird das elektrische Design deutlich vereinfacht. Außerdem wird so in explosionsgefährdeten Bereichen eine hohe Auflösung und Genauigkeit der Signalerfassung realisiert, welche im nicht explosionsgefährdeten Bereiche Standard ist. Die Nutzung von EtherCAT-Singlemode-Glasfaserkomponenten ermöglicht eine störungsfreie Kommunikation zwischen den weitläufigen Anlagenteilen des Tanklagerbetreibers. Zudem ist auch über Glasfaser die Realisierung einer Kabelredundanz über eine Ringtopologie möglich, sodass eine hohe Anlagenverfügbarkeit sichergestellt werden kann.

Die Kommunikation zwischen den verschiedenen Steuerungen und dem Ignition-SCADA-System wird mittels OPC UA realisiert. Auf das SCADA-System können die Bedienkräfte mit eigensicheren Tablets zugreifen, sodass sie von überall auf dem Gelände aus die Anlagendaten aufrufen und die Anlage steuern können. Die Kommunikation zwischen TwinCAT und SCADA erfolgt nahtlos über den OPC-UA-Standard und die TwinCAT 3 Function TF6100 OPC UA. „Wir sind sehr zufrieden, dass wir mit den Beckhoff-Komponenten speziell für explosionsgefährdete Bereiche eine innovative und vor allem durchgängige Automatisierung der Tanklager realisieren konnten. Unser Kunde profitiert von einer zuverlässigen und langlebigen Lösung“, so Marcel van Niekerk.