Produkte

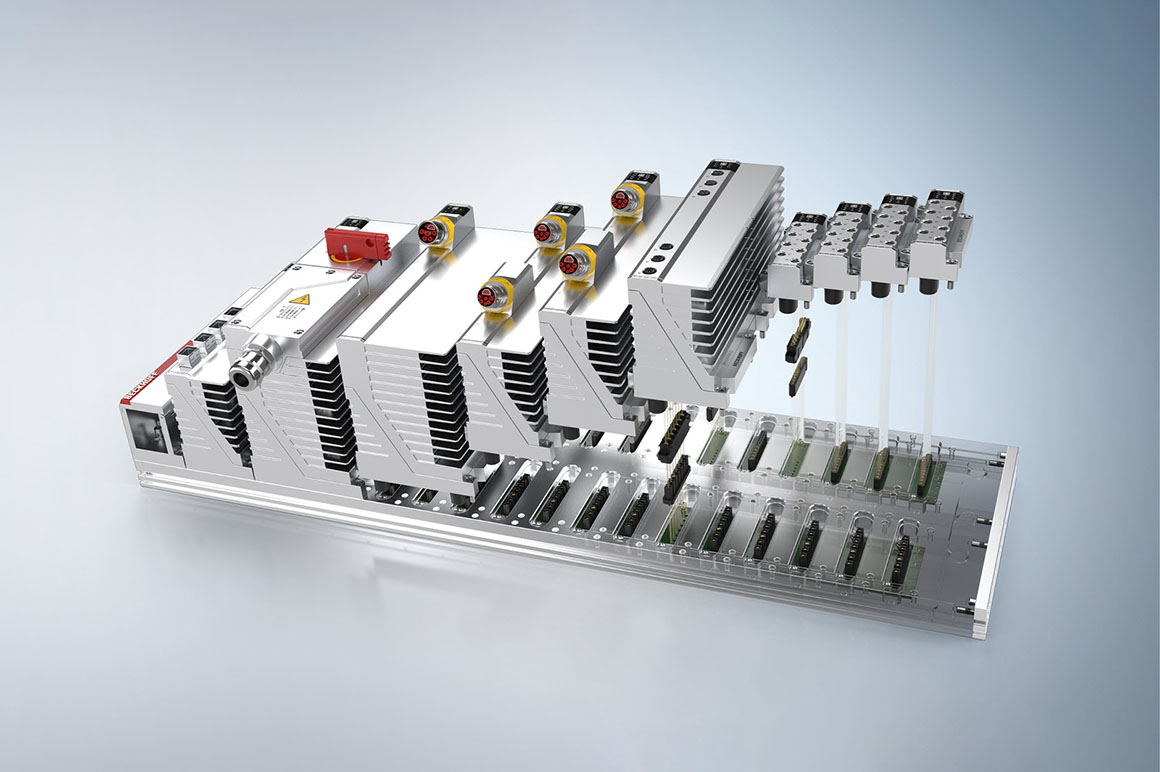

MBxxxx | Baseplates

Skalierbare Baseplates bilden die Basis der schaltschranklosen Automatisierung.

MCxxxx | IPC-Module

Robuste Industrie-PCs als Steuerung aller Automatisierungsanwendungen.

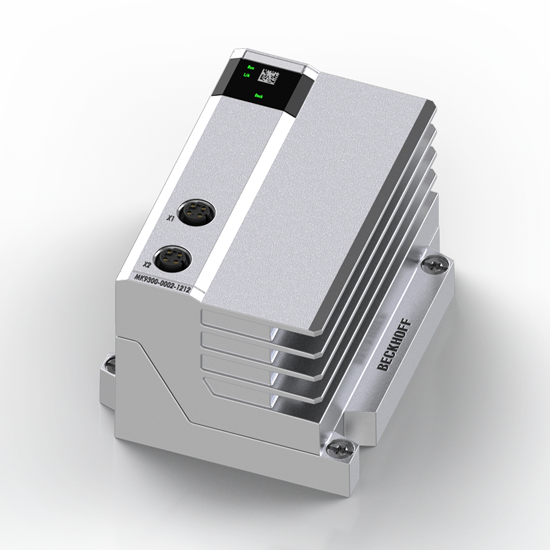

MKxxxx | Koppler-Module

Einbindung des MX-Systems in EtherCAT-, PROFINET- oder EtherNet/IP-Netzwerke.

MOxxxx | I/O-Module

Umfassende Auswahl an I/O-Modulen für alle Signale der Automatisierungswelt.

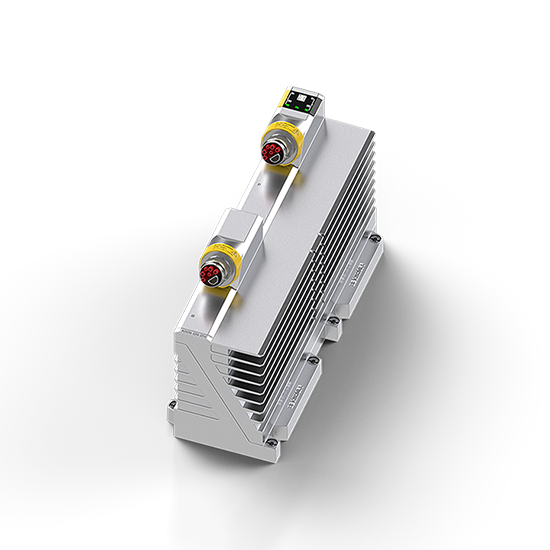

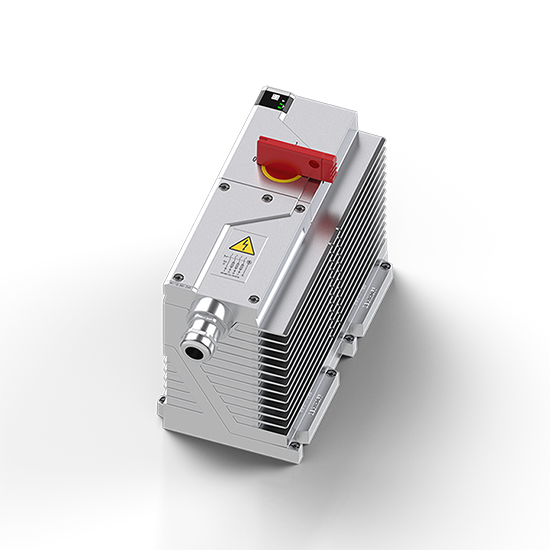

MDxxxx | Drive-Module

Kompakte Multiachssysteme für Antriebe aller Arten und Leistungsstufen.

MRxxxx | Relais-Module

Vielfältige Relais-Module zum sicheren Schalten großer Leistungen.

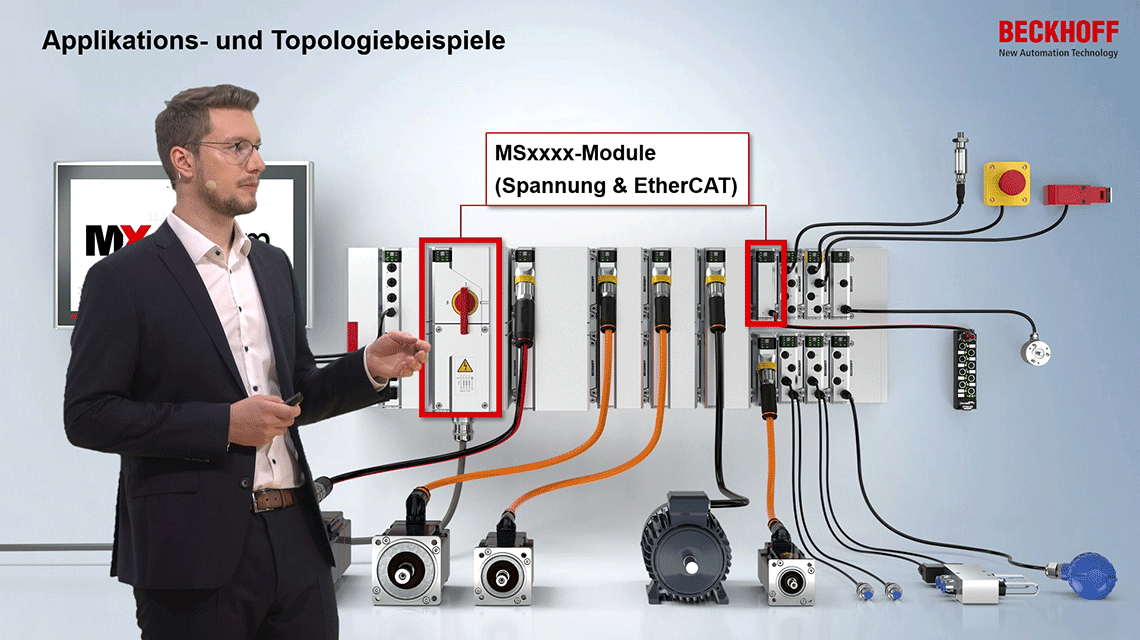

MSxxxx | System-Module

Einspeisung und Weiterleitung von Daten und Spannungen, Netzteile und Switche.

Automatisierung neu gedacht: dezentral und ohne Schaltschrank

Mit dem dezentralen MX-System ist es erstmals möglich, Maschinen und Anlagen vollständig schaltschranklos zu automatisieren. Dafür bündelt Beckhoff über vier Jahrzehnte Automatisierungs-Know-how in einem modularen Baukasten, welcher alle Aufgaben und Eigenschaften des klassischen Schaltschranks ersetzt.

Vorteile

- vereinfachte Engineering-Phase und Reduzierung von Maschinen-Footprint und Kabelwegen

- UL/CSA- und IEC-Zertifizierung – das System ist ohne Anpassungen weltweit einsetzbar

- Plug-and-play-Prinzip ermöglicht Aufbau und Montage durch fachfremdes Personal

- schnelle und eindeutige Systemdiagnosen im Betrieb

Warum MX-System?

Ein System, das jeder Umgebung trotzt

Das MX-System bietet für jede Applikation eine passgenaue Lösung. Die Materialien und Verarbeitung aller Bauteile sind auf größtmögliche Widerstandsfähigkeit ausgelegt. So kann das MX-System direkt an der Maschine oder Anlage eingesetzt werden, auch in anspruchsvollen Umgebungen. Folgende Eigenschaften zeichnen das MX-System aus:

- robuste, verchromte und lackierte Metallgehäuse

- beständig gegenüber Öl- und Reinigungsmitteln

- IP67-Schutz durch Doppeldichtungsprinzip

- EMV-Störfestigkeit durch Metallgehäuse

- temperaturbeständig im Bereich von 0…50 °C

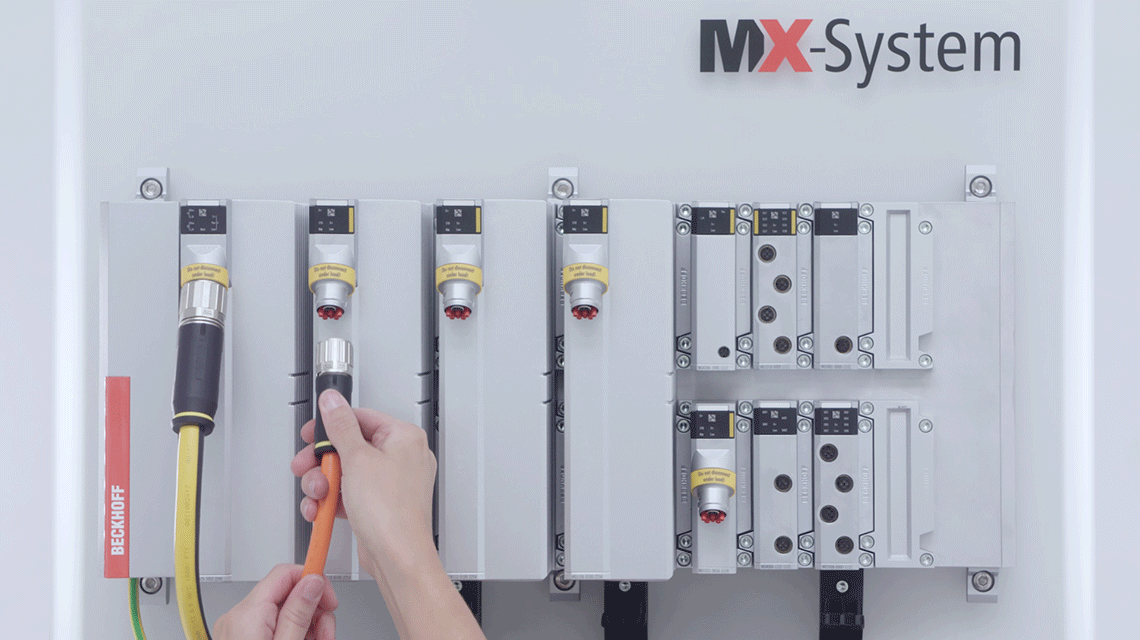

Große Einsparungen durch Standard-Steckverbinder…

Die Verwendung von standardisierten Steckverbindern, löst die bislang notwendige Verdrahtung der einzelnen Komponenten vollständig ab. Mit dem MX-System gibt es keine Verdrahtungsfehler und kein stundenlanges Verkabeln mehr. Die Handhabung ist denkbar einfach und alle Steckverbinder sind so ausgelegt, dass ein IP20-Berührungsschutz auch dann vorliegt, wenn keine Module oder Abdeckungen auf den Slots montiert wurden.

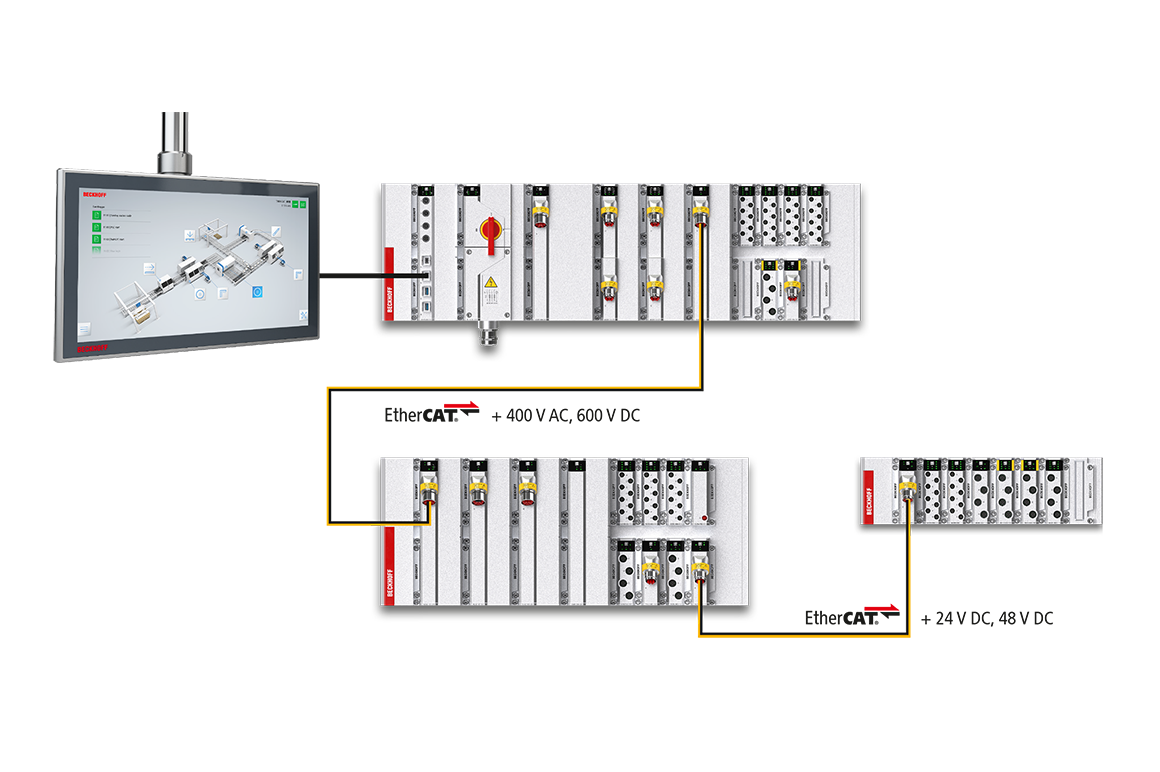

… und EtherCAT bis in jedes Modul

Kern jeder Baseplate im MX-System sind die dort verbauten Backplanes, welche die elektrische Versorgung sowie Kommunikation und Diagnosefunktionen über standardisierte Steckverbinder zur Verfügung stellen. Somit ist jedes Funktionsmodul durch die Verbindung zur Baseplate automatisch an EtherCAT angebunden. Die Nutzung von EtherCAT bis in jedes Modul, ermöglicht die Hot-Swap-Funktionalität und Echtzeitfähigkeit des MX-Systems sowie Parametrierung und Diagnose jedes einzelnen Funktionsmoduls.

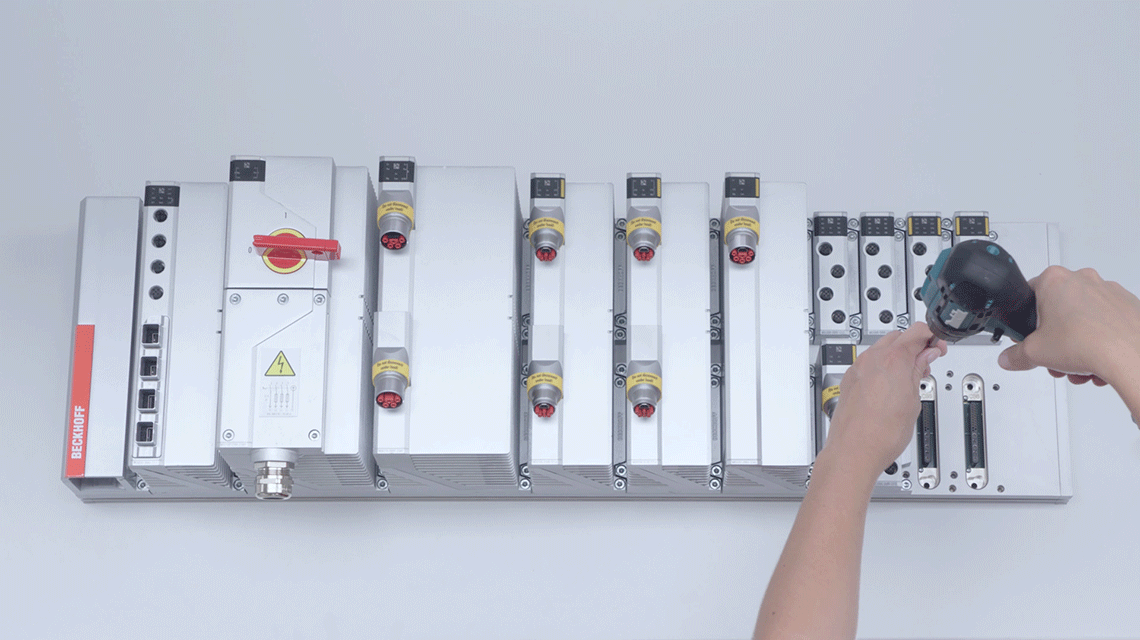

Schneller Aufbau …

Das kompakte MX-System setzt in der Handhabung neue Standards und reduziert Montagezeiten drastisch. Die Funktionsmodule werden auf die standardisierten Steckverbindungen der Baseplate aufgesteckt und anschließend mithilfe unverlierbarer, in den Modulen befindlicher Schrauben festgeschraubt. Das aufwändige Lesen eines Schaltplanes entfällt, die Verdrahtung der Module untereinander erfolgt durch das Steckprinzip.

… noch schnellere Verdrahtung

Verdrahtungsfehler sind durch das Baukastenprinzip ausgeschlossen – dies führt automatisch zu einer Qualitätssteigerung. Durch die geringe Anzahl an Bauteilen reduzieren sich außerdem die Montageschritte und die benötigte Montagefläche. Lager- und Produktionsflächen sowie Logistikprozesse können deutlich optimiert werden. Insgesamt ergeben sich mit dem MX-System Vorteile über den gesamten Maschinenlebenszyklus.

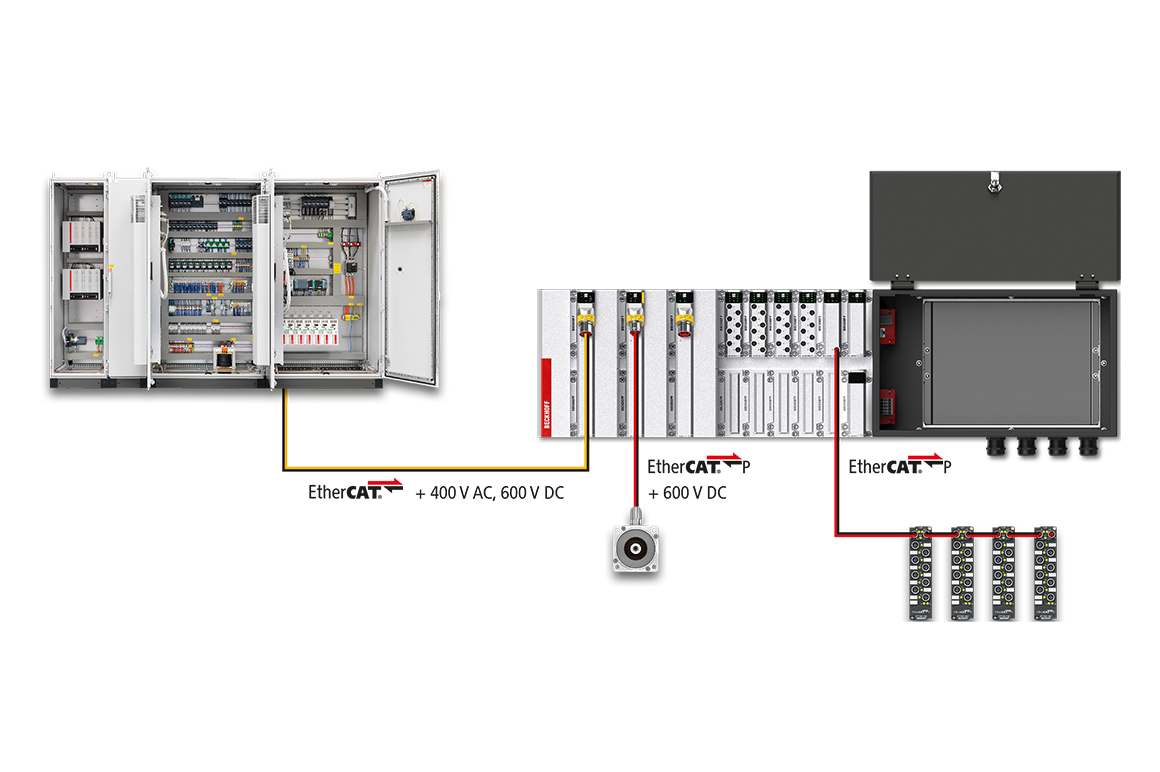

Als Stand-alone-Lösung…

Die systemübergreifende Aufgabe des MX-Systems ist das Verteilen von EtherCAT und Spannungen. Zum Aufbau von flexiblen und präzise an die Applikationsanforderungen angepassten Topologien kommen verschiedene Systemmodule zum Einsatz. Kombiniert stellen die Module Spannungen für unterschiedliche Anforderungen und Kommunikation via EtherCAT bereit. Die Verbindung erfolgt über standardisierte Stecker und Hybridkabel.

… oder als Optimierung für bestehende Applikationen

Das MX-System kann als Stand-alone-Lösung eingesetzt oder nahtlos in bestehende Applikationen integriert werden. Dabei spielt die Architektur keine Rolle: ob zentral mit Schaltschrank oder in Kombination mit dezentralen Geräten. Verändern sich Produktionsanforderungen, haben Betreiber und Maschinenbauer mit dem MX-System flexible Möglichkeiten – von der Erweiterung mit einzelnen Modulen oder ganzen Stationen bis hin zum Austausch der vorhandenen Technik.

| Schaltschrank | MX-System | |

|---|---|---|

| Abmessungen | 800 mm × 1600 mm × 400 mm | 800 mm × 240 mm × 230 mm |

| Gewicht | 110 kg | 36 kg |

| Komponenten | 146 | 15 |

| Schaltplanumfang | 100 Seiten | 25 Seiten |

| Personalaufwand | 5 Elektrofachkräfte | 1 fachfremde Person |

| Montage- und Testzeit | 28 h | 1 h |

| Benötigte Werkzeuge | 17 | 1 |

| Benötige Kühlleistung | 470 W | – |

| EtherCAT-Integration | 50% | 100% |

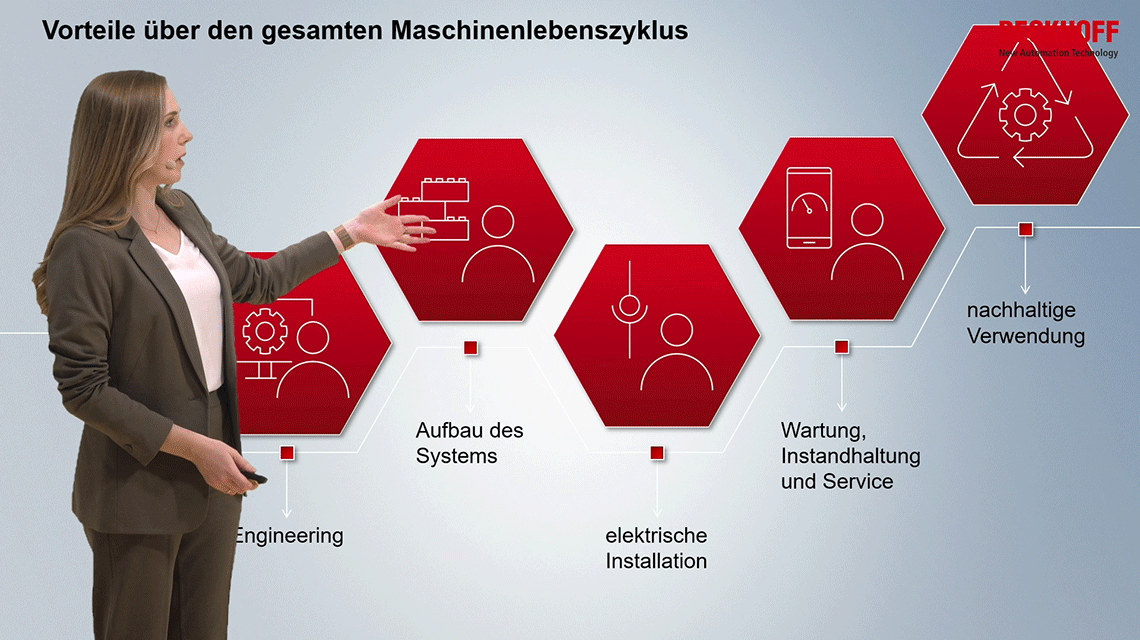

1. Engineering

Das aufeinander abgestimmte Produktportfolio ermöglicht es, die elektrische Ausrüstung von Maschinen und Anlagen nach dem Baukastenprinzip zu konzipieren. Da deutlich weniger Komponenten als im klassischen Schaltschrankbau zur Realisierung der gleichen Anforderungen benötigt werden, wird das gesamte MX-System kompakter. Dezentrale Steuerungskonzepte werden umsetzbar. Anwender erhalten eine Lösung für UL, CSA und IEC, da Funktionen wie Sicherheit, Diagnose und elektronische Sicherung direkt in die Funktionsmodule integriert sind.

2. Aufbau des Systems

Im Gegensatz zum klassischen Schaltschrank sind weder Gehäuse noch händische Verdrahtung notwendig. Die standardisierten Schnittstellen des MX-Systems ermöglichen ein müheloses Plug-and-play-Prinzip, indem sich alle Funktionsmodule unkompliziert auf die Baseplate stecken lassen. Die Montagezeit für einen klassischen Schaltschrank lässt sich mit dem MX-System drastisch reduzieren. Der Aufbau kann inhouse von Nicht-Elektrikern durchgeführt werden, ein externer Schrankaufbau und eine entsprechende Logistik entfallen. Fehler bei der Verkabelung des Schaltschranks sind ausgeschlossen.

3. Elektrische Installation an der Maschine

Das kompakte MX-System lässt sich direkt in den Maschinenbauraum integrieren, verkleinert so den Maschinen-Footprint und verkürzt die Kabelwege bis zur Prozessebene. Anwender profitieren von der schnellen Inbetriebnahme durch Plug-and-play-Installation aller Kabel und vermeiden somit Installationsfehler. Durch Hybridtechnologie können Leitungen eingespart werden. Elektroinstallationen können von mechanischen Fachkräften im Rahmen der mechanischen Installation durchgeführt werden, Elektrofachkräfte sind bei der Montage nicht erforderlich. Der Platzbedarf für elektrische Komponenten und Kabel wird stark reduziert.

4. Wartung, Instandhaltung und Service

Die voll integrierten, nicht-intrusiven EtherCAT-Komponenten ermöglichen zu jeder Zeit eine umfangreiche Systemdiagnose. Diese kann von Nicht-Elektrofachkräften durchgeführt werden – es muss kein Schaltschrank geöffnet werden. Die Fehlerlokalisierung für Modul, Kabel oder Gerät wird vereinfacht. Das Baukastensystem und das einfache Plug-and-play-Prinzip ermöglichen zudem einen unkomplizierten und schnellen Austausch eines defekten Moduls im laufenden Betrieb, auch durch fachfremdes Personal. Dies bietet gerade für den Endanwender/Maschinenbetreiber einen enormen Zeitvorteil.