PC-basierte Steuerungstechnik in der Additiven Fertigung

Als offene Steuerungsplattform unterstützt PC-based Control unterschiedliche Engineeringansätze, auch die Low-Code-Programmierung mit Frameworks wie die Cordis Suite. Der Maschinenbauer Additive Industries erstellt damit den Code für die TwinCAT Runtime ihrer 3D-Drucker MetalFAB. Bei der Automatisierungstechnik verlässt sich das Unternehmen komplett auf die Steuerungen, I/Os und Antriebstechnik von Beckhoff.

In der IT ist die Low-Code-Programmierung, die Software-Entwicklung auf Basis von Modellen in einer grafischen Umgebung, seit langem bekannt. Cordis wendet diesen Ansatz in seiner Cordis-Suite-Plattform für OT-Systeme an, wobei der Code für die TwinCAT-Laufzeit automatisch aus den Zustandsmaschinen und Aktivitätsdiagrammen generiert wird.

PC-based Control – offen, von Anfang an

„Low-Code hat in der OT viel später begonnen als in der IT, weil die klassischen Hersteller ihre Hardware lange Zeit abgeschirmt haben“, erklärt Jan Peter Meeuwse, Geschäftsführer von Cordis. PC-based Control von Beckhoff war dagegen von Anfang an offen, flexibel und skalierbar – und ist es immer noch. „Obwohl sich die mit der Cordis Suite entwickelten Modelle auch auf andere Plattformen übertragen lassen, bleiben unsere Kunden wegen der einzigartigen Vorteile von PC-based Control bei Beckhoff“, betont Stefan van Amerongen, Product Lifecycle Architect bei Additive Industries.

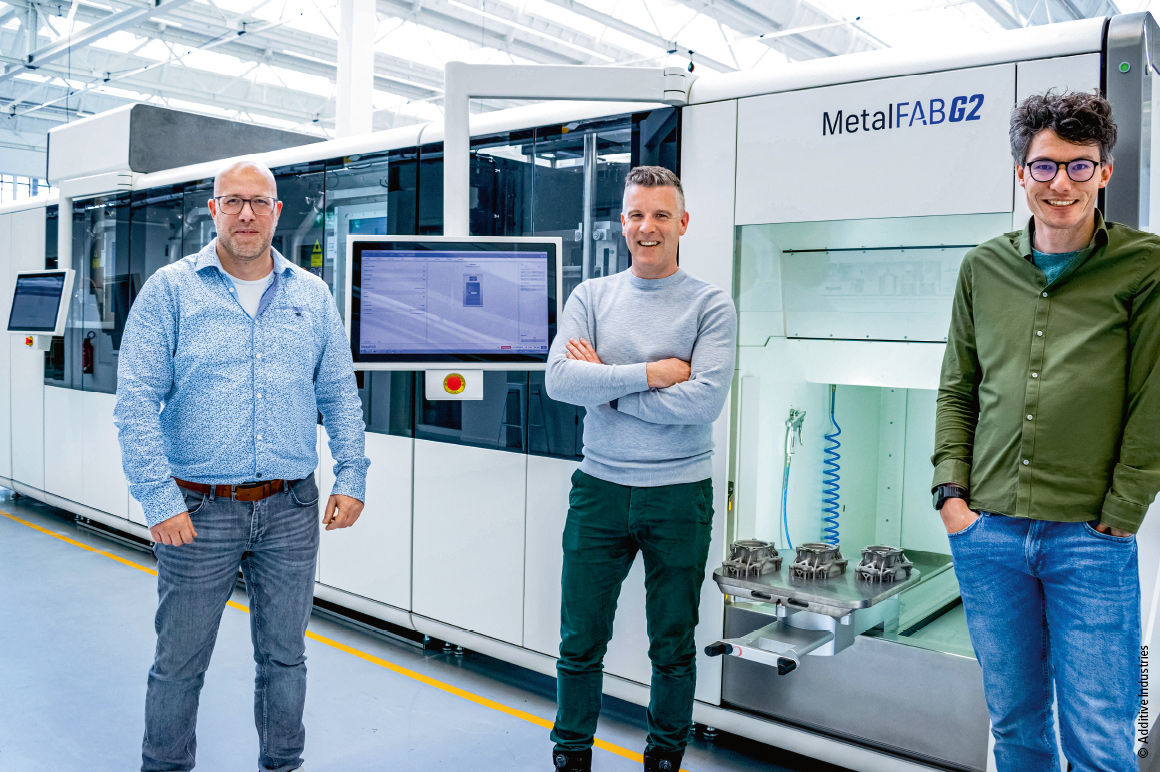

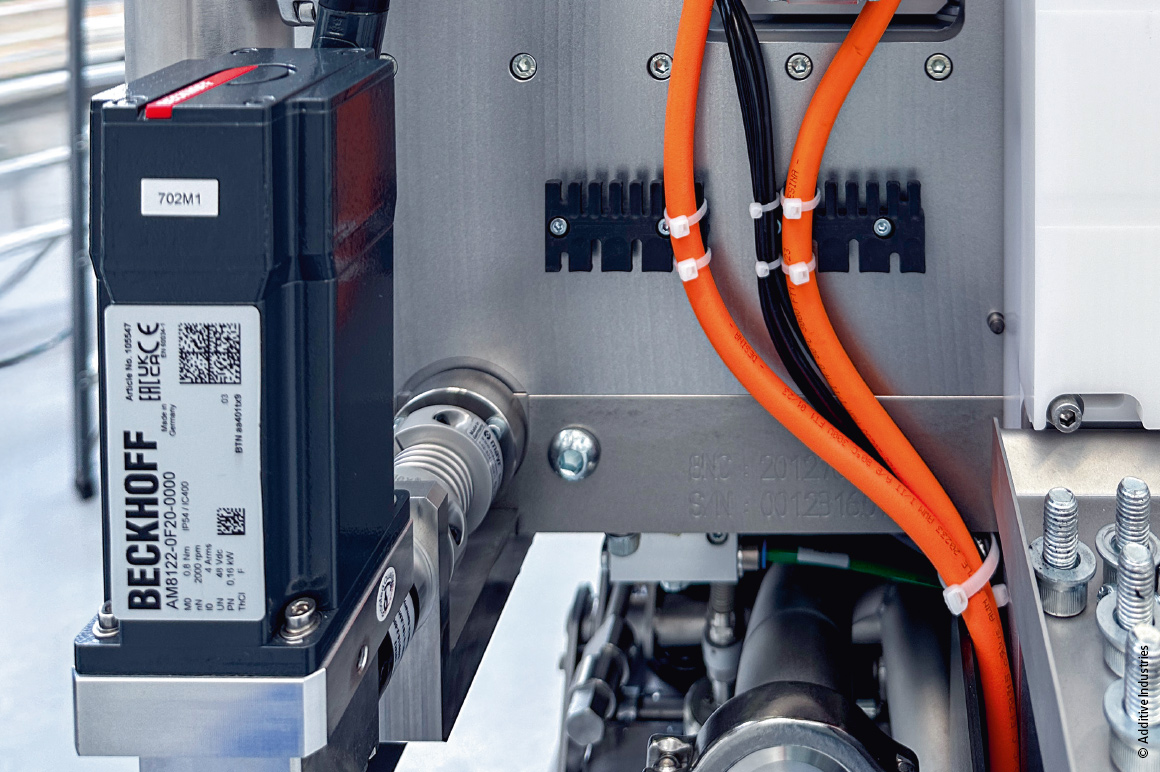

Additive Industries in Eindhoven erstellt mit der Cordis Suite die Software für ihre industriellen 3D-Metalldrucker MetalFAB. Als Automatisierungsplattform nutzt das Unternehmen die leistungsfähige Hard- und Software von Beckhoff: einen Embedded-PC CX5230 als Steuerungsplattform, Servoverstärker AX5000 zur Ansteuerung der Servomotoren AM8000 sowie eine Vielzahl an EtherCAT- und TwinSAFE-Klemmen. „Wir haben uns aufgrund der Zuverlässigkeit und Flexibilität der Komponenten für Beckhoff als Systemlieferanten entschieden. Das umfassende Beckhoff Portfolio deckt ein breites Spektrum ab und passt zur modularen Architektur unseres Maschinenkonzepts“, so Stefan van Amerongen, Systemingenieur bei Additive Industries.

Kompakte und präzise Antriebstechnik

MetalFAB ist laut Additive Industries der fortschrittlichste 3D-Drucker für Metalle und erreicht mit seinem hohen Automatisierungsgrad die höchste Produktivität in seiner Kategorie. „Hierfür sind die Antriebstechnik und Motion Control von Beckhoff unverzichtbar, deren Zuverlässigkeit und Langlebigkeit für die hohe Produktivität der Drucker sorgen“, so Stefan van Amerongen. Um beim 3D-Druck eine sehr hohe Oberflächengüte zu erreichen, wird eine präzise und gleichzeitig dynamische Antriebstechnik benötigt, welche die Trägerplatten während des Druckvorgangs bewegt. Auch die für präzise Konturen entscheidende Dosierung der Metallpulver übernehmen Servomotoren AM8000. Die Servomotoren kommen zudem beim automatischen Handling der Trägerplatten mittels Roboter zum Einsatz. Im Durchschnitt sind in jedem 3D-Drucker 14 Servomotoren montiert.

Das Steuerungsprogramm des 3D-Druckers besteht aus rund einer Million Codezeilen, von denen Cordis Suite mehr als die Hälfte generiert. Dieser SPS-Code wird von nur zwei bis drei Personen gepflegt, während für den restlichen PC-Code ein Team von zehn Personen erforderlich ist. „Das zeigt, wie leistungsfähig die Modellierung ist und den erforderlichen Arbeitsaufwand reduziert“, betont Stefan van Amerongen. Gleichzeitig steigen Qualität und Anpassungsfähigkeit des Steuerungsprogramms. Denn das Verhalten und die Architektur der Maschine sind in den Modellen beschrieben, sodass die Ingenieure sehr schnell die Programmbausteine finden, die sie anpassen möchten. Prozessspezialisten können die Maschinenfunktionen ohne tiefgehende Programmierkenntnisse modellieren und konfigurieren. „Sie müssen lediglich lernen, Zustandsmodelle zu interpretieren“, erklärt Stefan van Amerongen. Über ein Dashboard lassen sich durch die Prozessexperten alle Funktionen und Variablen der Software anpassen.

Low-Code-Engineering in TwinCAT eingebettet

Das „Single-Button-Deployment“ der Cordis Suite unterstützt einen einfachen Rollout der Software und die nahtlose Integration der Applikation in TwinCAT. Die TwinCAT Runtime kombiniert PLC, HMI, Motion Control und Bildverarbeitung. „Das macht zusätzliche Systeme überflüssig“, erklärt Stijn de Bruin, Vertrieb Beckhoff Niederlande. Darüber hinaus profitiert Additive Industries von den Vorteilen einer offenen Standard-PC-Technologie mit Betriebssystemen wie Windows oder Linux® und vertrauten Schnittstellen zu den Maschinen- und Informationssystemen.

Jan Peter Meeuwse erklärt: „Unsere Low-Code-Entwicklungsschicht wird durch eine generische Serveranwendung ergänzt, die als Brücke zwischen IT- und OT-Systemen die Anbindung der TwinCAT-Applikationen an die IT-Systeme der Endanwender fungiert und z. B. eine umfassende Datenprotokollierung vereinfacht.“

Die einfache Datenintegration in IT-Systeme ist für Additive Industries wichtig, da die meisten Kunden die 3D-Drucker überwachen möchten. „Branchen wie z. B. die Luft- und Raumfahrt sowie die Automobilindustrie benötigen diese Daten für die Zertifizierung und Rückverfolgbarkeit ihrer Produkte“, so Stijn de Bruin. Traditionelle Tools können Sensordaten aus dem Prozess extrahieren und Diagramme generieren. Die Cordis Suite geht hier einen Schritt weiter und stellt zusätzlich die historischen Zustände aller Komponenten dar oder erstellt umfangreiche Protokolle, die das Laufzeitverhalten der Software aufzeigen. „Dies gibt einen tieferen Einblick in die interne Funktionsweise der Software und macht die Anlage zu einem ‚intelligenten Sensor', der eine Fülle zusätzlicher Maschinendaten liefert“, so Jan Peter Meeuwse.

Enge Zusammenarbeit bei der nächsten Generation

Additive Industries arbeitet aktuell an der nächsten Maschinengeneration ihrer MetalFAB. Diese Generation erforderte umfangreiche Erweiterungen des Steuerungsprogramms, bei denen sich viele der vorhandenen Modelle wiederverwenden ließen und gleichzeitig auf den Programmcode der TwinCAT Runtime aufgebaut werden konnte. Dazu Stefan van Amerongen: „Was wir wirklich zu schätzen gelernt haben, ist die EtherCAT-Diagnose und die integrierte sicherheitsgerichtete Kommunikation sowie die schnelle und kompetente Unterstützung durch die Mitarbeiter von Beckhoff Niederlande.“