Flexibles MOCVD-System nutzt PC-based Control als modulare Maschinenbasis.

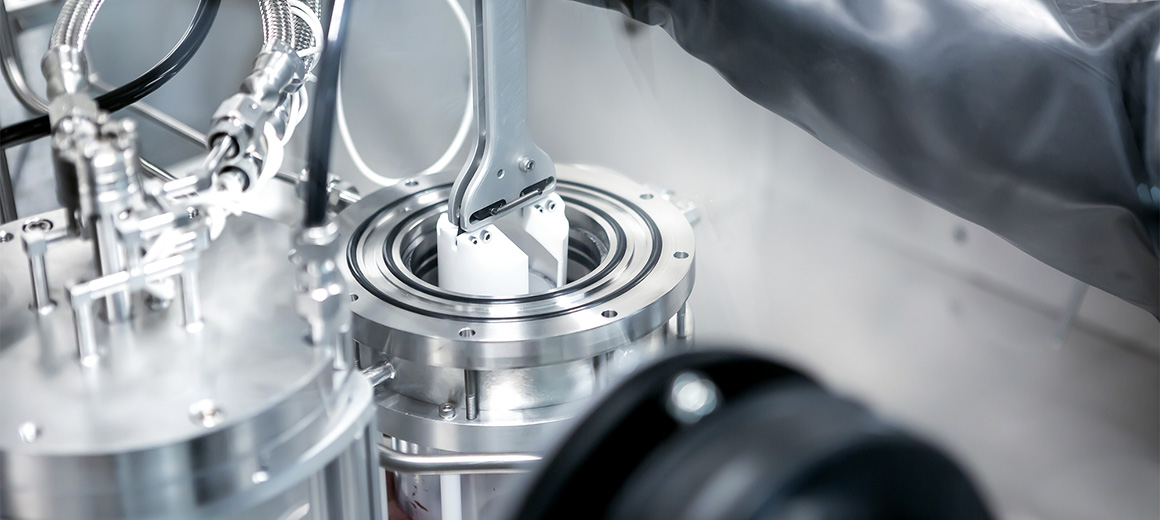

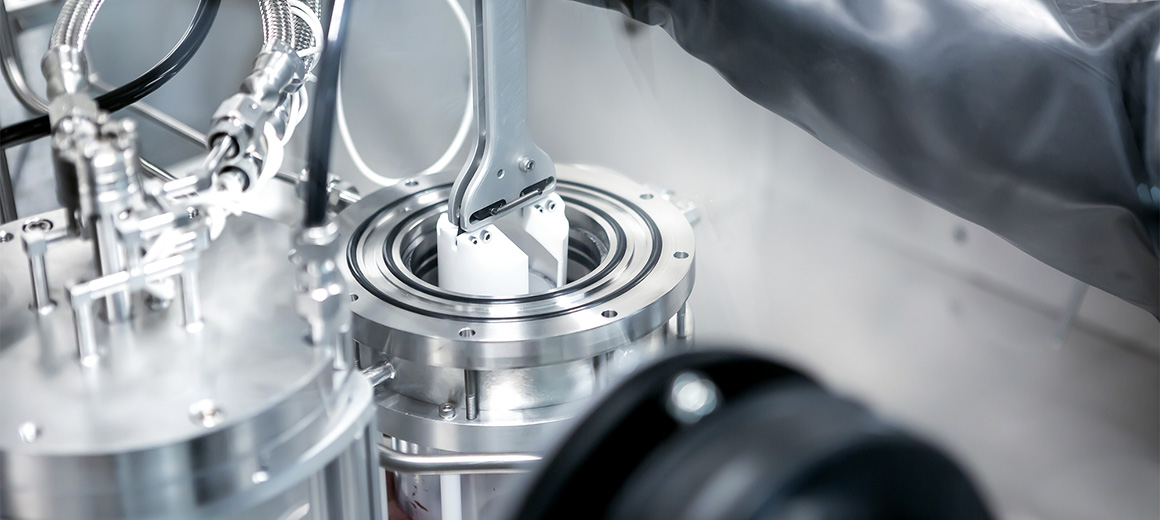

Mit der Mehrzweckplattform Agilis entwickelte Agnitron ein System für die Herstellung des neuen Halbleitermaterials Galliumoxid durch metallorganische chemische Gasphasenabscheidung (Metal Organic Chemical Vapor Deposition, MOCVD). Zudem lässt sich die Anlage bei Bedarf auch auf andere Materialien umstellen. Mit der PC-basierten Steuerungstechnik von Beckhoff stellt Agnitron dabei nicht nur die nötige hohe Zuverlässigkeit, sondern auch die flexible Skalierbarkeit für unterschiedliche Anwenderanforderungen in Forschung und Entwicklung oder für kleinvolumige Produktionsprozesse sicher.

Das Halbleitermaterial Galliumoxid (Ga2O3) verspricht großes Zukunftspotenzial: Es ermöglicht ein verbessertes Design und eine einfachere Herstellung u. a. von Hochspannungsschaltern für die Unterhaltungselektronik. Die praktischen Einsatzmöglichkeiten dieses Ultra-Wide-Bandgap-Halbleiters werden derzeit noch von Forschern wie Dr. Sriram Krishnamoorthy, Assistenzprofessor für Elektro- und Informationstechnik an der University of Utah, untersucht. Grenzen werden der Erforschung von Galliumoxid allerdings durch die Qualität der verfügbaren Maschinen zur metallorganischen chemischen Gasphasenabscheidung gesetzt, die teils unflexibel, zu teuer oder nicht ausreichend zuverlässig sind. Auf der Suche nach neuen Systemen stieß Dr. Sriram Krishnamoorthy auf die Agilis-Plattform von Agnitron, einem im Bereich Forschung und Entwicklung von Verbindungshalbleitern tätigen Unternehmen.

Andrei Osinsky, President und CEO von Agnitron, gründete das in Chanhassen, Minnesota, ansässige Unternehmen im Jahr 2008 und konzentrierte sich anders als viele MOCVD-Anlagenbauer nicht auf Mainstream-Entwicklungen wie LED, sondern auf neuartige Anwendungen. Seither schloss das Unternehmen eigene Forschungen zu Beta-Galliumoxid-Anwendungen ab und entwickelte die Imperium-MOCVD™-Software sowie die Agnitemp™-In-situ-Messtechnik für die eigenen Anlagen. Vor einiger Zeit brachte das Unternehmen die Mehrzweckplattform Agilis auf den Markt, die im Gegensatz zu anderen MOCVD-Anlagen nach kleinen Anpassungen innerhalb weniger Tage von Beta-Galliumoxid auf III-Nitrid-Materialien umgestellt werden kann. Die Entwicklung der Mehrzweckplattform wurde durch die Modularität und Flexibilität von PC-based Control erleichtert.

Zuverlässigkeit und Kostenkontrolle entscheiden

Neue MOCVD-Anlagen können leicht mehr als 1 Mio. US-Dollar kosten. Selbst bei der Fähigkeit zur Mehrfachverwendung von Agilis erfordert das erhebliche Investitionen für die Agnitron-Kunden, die in der Regel nicht über die Budgets großer Halbleiterhersteller verfügen. Wenn sie hohe Qualitätsstandards erfüllen und Schichtwachstumsrezepturen einhalten wollen, steigen die Anforderungen aber auch für diese Anwender weiter an. Ivan Yunchyk, Leiter Steuerung und Automatisierung bei Agnitron, erläutert: „Wir befinden uns in einem umkämpften Markt. Wir profitieren davon, wenn wir vielseitige Lösungen zu möglichst niedrigen Preisen anbieten. Dabei muss aber jede Komponente sehr zuverlässig sein und wiederholbare Resultate liefern.“

Dr. Dmitri Volovik, Technischer Leiter bei Agnitron, fügt hinzu: „Das größte Kompliment in dieser Branche ist, wenn der Kunde sagt, eine Anlage funktioniere genauso wie vorher. Kunden benötigen Jahre an Entwicklungsarbeit und Millionen von Dollar, um Prozesse zu etablieren. Daher wollen sie neue Systeme nur, wenn sie so programmiert werden können, dass die Zusammensetzung der Halbleiter exakt beibehalten wird – ohne ungeplante Ausfallzeiten.“ Als Agnitron Probleme durch die mangelnde Zuverlässigkeit seiner bisherigen Automatisierungstechnik bekam, suchte das Unternehmen nach Alternativen und fand seinen neuen Partner in Beckhoff im nahe gelegenen Savage in Minnesota.

Modulare Auslegung für unterschiedliche Anwender

Das Agilis-System nutzt nun zwei Steuerungen von Beckhoff: den Embedded-PC CX2042 mit Intel®-Xeon®-Quadcore-Prozessor und den Embedded-PC CX2040 mit Intel®-Core™-i7-Quadcore-Prozessor. „Die Basiskonfiguration mit dem CX2040 erfüllt die Bedürfnisse der Kunden aus Forschung und Entwicklung“, sagt Dr. Dmitri Volovik. „Unser wachsender Kundenkreis aus der produzierenden Industrie benötigt allerdings mehr Arbeitsspeicher und höhere Verarbeitungsgeschwindigkeiten. Unsere Imperium-Software und SQL-Datenbank müssen auf derselben Hardware laufen und komplexe Operationen mit der Erfassung großer Datenmengen sowie die Anforderungen unserer Agnitemp-Messtechnik unterstützen. Deswegen ist der CX2042 mit Xeon®-Prozessor und 1-Terabyte-Solid-State-SSD-Laufwerk die optimale Steuerung für die Rund-um-die-Uhr-Produktion.“ Auch viele Modernisierungs- und Nachrüstungsprojekte profitieren von der Integration des kostengünstigeren CX2040. Falls eine vorhandene SPS noch in akzeptablem Zustand ist, ersetzt das Unternehmen diese zusammen mit den bisher genutzten PCs durch Einschub-Industrie-PCs C5102. Die Abwärtskompatibilität der Beckhoff-Hardware und -Software stellt dabei in jedem Fall sicher, dass die Zusammensetzung der Halbleiterschichten zuverlässig eingehalten werden. Mit den Embedded-PCs und der Automatisierungssoftware TwinCAT 3 können die Agnitron-Ingenieure mit C# in Visual Studio® programmieren. Die Windows-basierte Steuerung unterstützt auch die Imperium-Steuerungssoftware und die lokale Datenspeicherung. Durch den Einsatz der PC-basierten Steuerung statt einer SPS und eines separaten PC spart Agnitron Steuerungshardware für etwa 10.000 US-Dollar ein.

Echtzeit-Vernetzung und reduzierter Platzbedarf

Die Echtzeit-Vernetzung mit EtherCAT ist ein weiterer Vorteil für Agilis. HD-EtherCAT-Klemmen EL3318 verbinden die Agilis mit acht verschiedenen Thermoelementen pro Klemme, was bei der Arbeit mit Beta-Galliumoxid und anderen komplexen Halbleitermaterialien entscheidend ist. Diese und weitere 16-Kanal-I/O-Klemmen benötigen minimal Platz. „In den Schaltschränken ist es unglaublich eng, vor allem bei kleineren F&E-Systemen“, sagt der technische Leiter Dr. Dmitri Volovik. „Die Kompaktheit der EtherCAT-I/Os und Embedded-PCs ist daher ein großer Vorteil.“ Während EtherCAT mittlerweile in der Halbleiterindustrie führend und ein SEMI-Standard geworden ist, war dies zuvor DeviceNet. In bestehenden Anlagen schlägt die DeviceNet-Master/Slave-Klemme EL6752 eine Brücke zwischen EtherCAT-Netzwerk und DeviceNet-Feldgeräten. EtherCAT erleichtert zudem das Engineering. „Mit EtherCAT und der TwinCAT-Entwicklungsumgebung kann ich nun in wenigen Stunden ein DeviceNet-Netzwerk integrieren. Mit Geräten eines früheren Anbieters dauerte das in der Regel eine ganze Woche“, erklärt Dr. Dmitri Volovik. Forscher Dr. Sriram Krishnamoorthy ist überzeugt, dass die Mehrzweckplattform Agilis für Forschungseinrichtungen und Halbleiterindustrie wegweisend ist: „Keine derzeitig verfügbare Plattform bietet diese Fähigkeiten. Derzeit laufen Anträge für die Erforschung der Integration von III-Nitrid- und Galliumoxid für vertikale Höchstspannungsgeräte. Diese Plattform ist sowohl für meine Forschung als auch für Projekte an vielen anderen Institutionen erschwinglich.“