In der Massenproduktion von Batteriezellen sind präzise und schnelle Produktionsprozesse entscheidend. Selbst kleinste Zeit- oder Energieeinsparungen bei Produktionsschritten summieren sich zu signifikanten Steigerungen im Output, zu positiven Kosteneffekten sowie zu reduzierten CO2-Emissionen. Ein zentraler Aspekt für die Effizienzsteigerung in der Batterieproduktion ist der Produkttransport. Hier bietet Beckhoff mit dem intelligenten linearen Transportsystem XTS und leistungsfähiger PC-basierter Steuerungstechnik neue Möglichkeiten.

Herkömmlicher Produkttransport vs. XTS

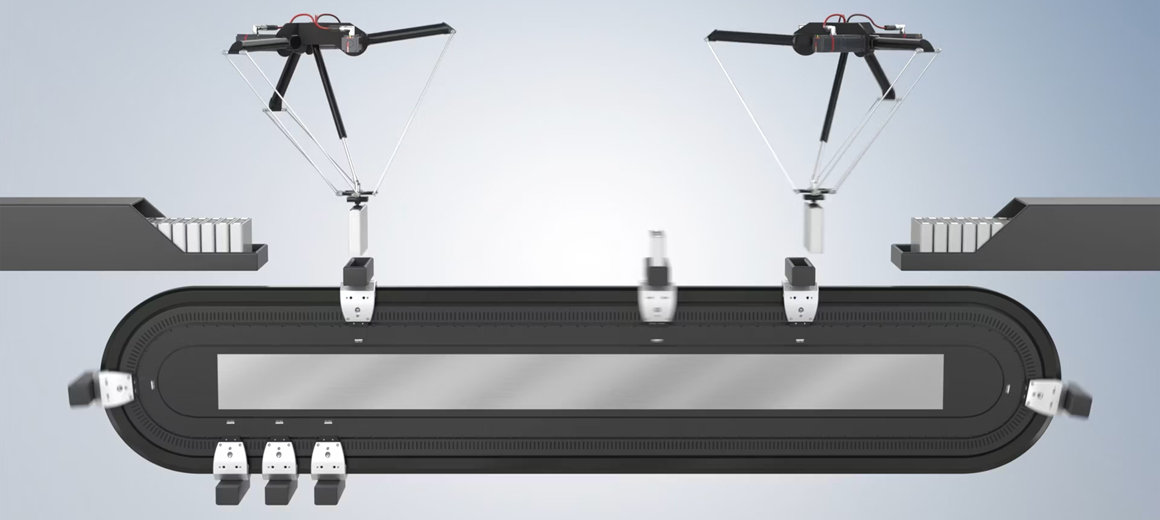

Bei traditionellen linearen Transportsystemen wird der Materialfluss oft durch Rückwege mit Leerfahrten unterbrochen. Im Gegensatz dazu bietet das Transportsystem XTS einen umlaufenden Fahrweg, der einen kontinuierlichen Materialfluss ermöglicht und die Effizienz der gesamten Produktionslinie steigert. Auf dem aktiven Fahrweg des XTS befinden sich individuell steuerbare Mover. Über die gesamte Strecke kann ein Mover bremsen, beschleunigen, positionieren sowie eine konstante Kraft im Stillstand und in Bewegung ausüben. Dies ermöglicht eine schonende und sichere Handhabung der zu transportierenden Produkte sowie flexible Wechsel zwischen verschiedenen Formaten und führt zu erheblich reduzierten Pufferzeiten.

Modularer Baukasten für flexiblen Produkttransport

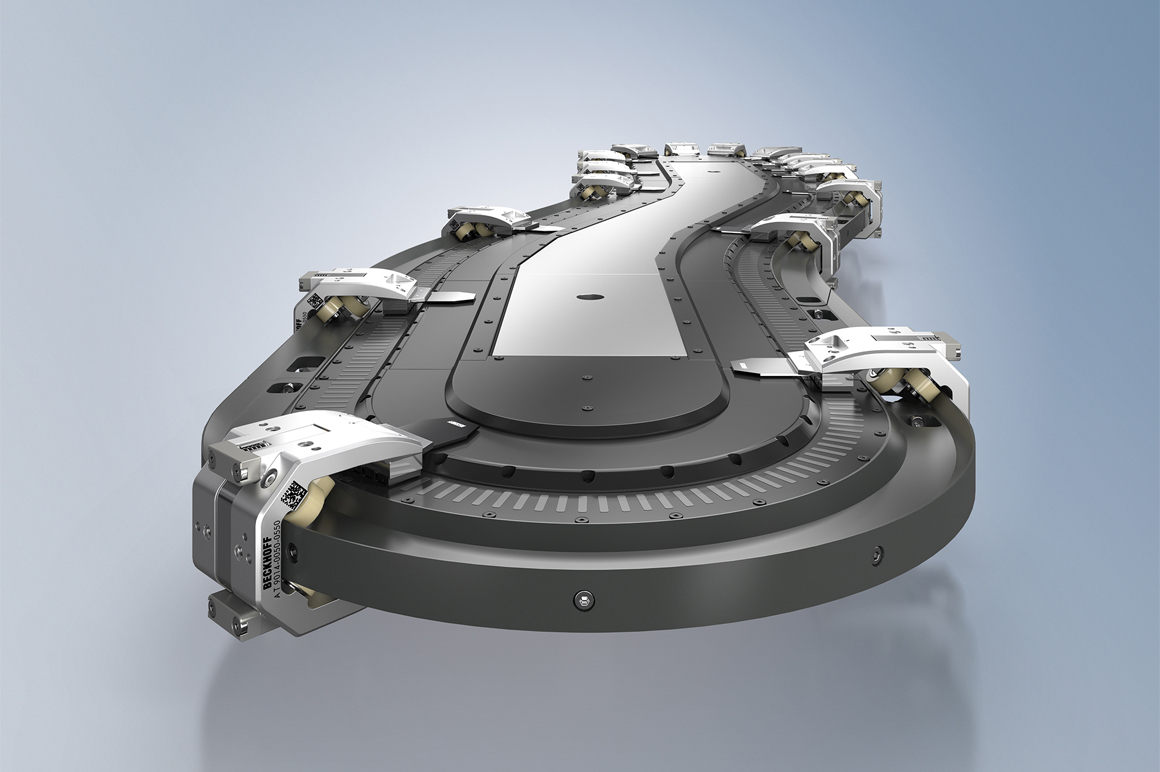

XTS zeichnet sich durch seine Modularität aus. Die Länge eines Systems lässt sich mit unterschiedlichen Modulen fein skalieren, was eine passgenaue und erweiterbare Anlagengröße ermöglicht. Dafür stehen sowohl gerade Motormodule unterschiedlicher Längen als auch Kurvenmodule mit unterschiedlichen Radien zur Verfügung. Des Weiteren gibt es Module mit erweitertem Funktionsumfang, z. B. zur kontaktlosen Energie- und Datenübertragung auf die Mover (NCT), sowie für Anwendungen, die keine höchste Genauigkeit erfordern (Motormodule EcoLine). Diese Vielfalt ist vollkommen kompatibel und ermöglicht es, den Transportweg optimal auf die spezifischen Batterieproduktionsprozesse abzustimmen und den vorhandenen Raum bestmöglich zu nutzen.

Optimale Synchronisierung

Mit PC-basierter Steuerungstechnik von Beckhoff und dem Industrial-Ethernet-Kommunikationssystem EtherCAT werden die Mover und weitere Prozesse parallel gesteuert und in hohem Maße zueinander synchronisiert. Dies kann zu Qualitätssteigerungen oder Materialeinsparungen im Prozess führen. Zudem können Stopps für Prozessschritte wie z. B. Be- und Entladen vermieden werden, wodurch Standzeiten entfallen. Auch Mover, die auf zwei unterschiedlichen Systemen laufen, können per Software miteinander gekoppelt werden. Auf diese Weise lassen sich Traglasten weiter erhöhen oder Produktabstände reduzieren.

Hohe Transportgeschwindigkeit und Produktausstoß

XTS ermöglicht Transportgeschwindigkeiten von bis zu 4 m/s bei Beschleunigungen von bis zu 10g, was einen hohen Produktausstoß sicherstellt. Die Geschwindigkeit kann dabei nach Bedarf angepasst werden, um den Anforderungen der jeweiligen Produktionsschritte gerecht zu werden.

Vorteile im gesamten Batterie-Herstellungsprozess

Ein solcher innovativer und hoch flexibler Produkttransport bietet über den gesamten Herstellungsprozess hinweg Vorteile, wie die folgenden beispielhaften Anwendungen zeigen:

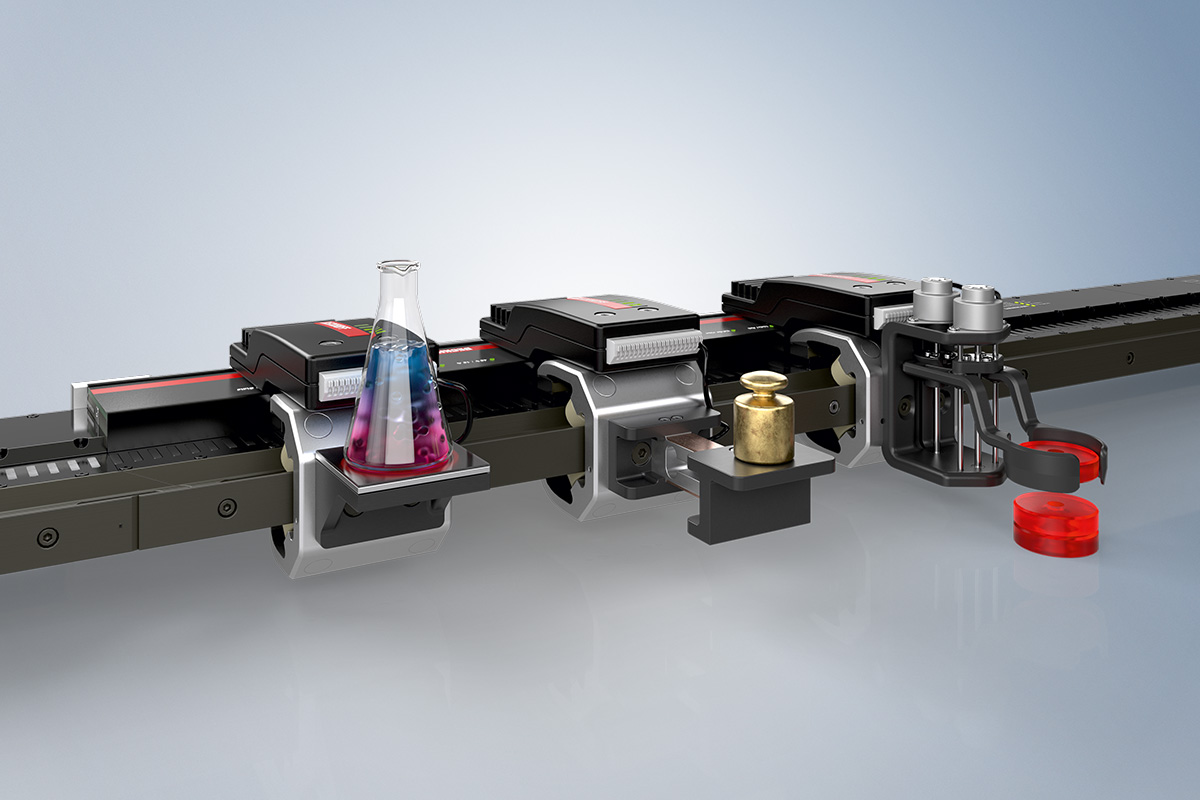

- Zellassemblierung: Bei der Zellassemblierung, in der die einzelnen Teile der Batteriezellen zusammengefügt werden, bietet XTS durch seine flexible Skalierbarkeit und die Möglichkeit, Produkte individuell zu transportieren, erhebliche Vorteile. Bestandteile von Zellen sicher und schonend zu klemmen sowie die Option, flexibel zwischen verschiedenen Produktformaten zu wechseln, sorgen für eine hohe Präzision und Effizienz in diesem Prozess.

- Optische Kontrolle: Für die optische Kontrolle von Batteriezellen können die Positionen der Mover bzw. der Zellen mit einer Kamera synchronisiert werden. Auch ein zeitgleicher Einsatz mehrerer Kameras zur mehrseitigen Kontrolle der Zellen ist möglich, was zu einer Zeitersparnis, weniger Stationen sowie einer Qualitätssteigerung durch die Erhöhung der Genauigkeit und den eindeutigen Bezug der Bilder führt.

- Reinigung: Die Reinigung der Batteriezellen, sei es durch Plasma oder chemische Verfahren, kann durch die mechanische oder elektrische Produktdrehung auf dem Mover effizient durchgeführt werden. Für diese Produktdrehung kann ein Aktor mithilfe der kontaktlosen Energie- und Datenübertragung (NCT) versorgt und angesteuert werden. Beide Möglichkeiten sorgen für eine gründliche Reinigung und Vorbereitung der Zellen für die nächsten Produktionsschritte.

- Klebeauftrag: Der Klebeauftrag, sei es durch Flüssigkleber oder Tape, kann „on-the-fly" auf die Zelle appliziert werden. Dies vermeidet Prozessstopps, beschleunigt den Klebeprozess und sorgt für eine gleichmäßige, schnelle und präzise Auftragung des Klebstoffs.

- Fügung: XTS ermöglicht die gleichzeitige Fügung von mehreren Batteriezellen. Dies sorgt für eine hohe Präzision und Geschwindigkeit im Fügeprozess und trägt zur Effizienzsteigerung der gesamten Produktionslinie bei. Zudem kann die Anzahl der zu fügenden Zellen flexibel per Software angepasst werden.

- Schlechtteile: Das frühzeitige Entladen von getesteten Batteriezellen, die als Schlechtteile deklariert wurden, kann durch XTS effizient gestaltet werden. Das System kann durch eine durchgängige Traceability und differenzierte Ansteuerung der Mover Gut- und Schlechtteile unterschiedlichen Prozessen entsprechend zuordnen. Dies sorgt für eine schnelle und präzise Trennung der Zellen, verbessert die Qualität des Endprodukts und verhindert die unnötige Weiterverarbeitung von Schlechtteilen. So werden Entsorgungskosten gespart.

Fazit

Das intelligente lineare Transportsystem XTS von Beckhoff bietet eine revolutionäre Lösung für den Produkttransport in der Batterieproduktion. Durch die Modularität, flexible Einbaulagen und optimale Synchronisierung eröffnet es neue Dimensionen in der Gestaltung von Produktionsprozessen. Dies führt zu höherer Effizienz, Qualität und Geschwindigkeit und bietet eine zukunftssichere Basis für die Produktion von Batteriezellen.