Redesign erweitert Funktionalität, vereinfacht Verdrahtung und reduziert Kosten

Als Pensar Otra Vez (POV) für einen Automobilzulieferer ein System für den Leiterplatten-Endtest bei erhöhten Temperaturen entwickeln sollte, hatte das Unternehmen bereits Erfahrung mit ähnlichen Systemen gesammelt. Ein Redesign der Steuerungstechnik mit Beckhoff erbrachte dennoch deutlich messbare Verbesserungen. Außerdem vereinfachte die PC-basierte Steuerungstechnik die Datenerfassung und -analyse für das Energiemanagement des Endkunden.

Maschinenbauingenieur Mike Edwards gründete Pensar Otra Vez, Inc. 1994 in Tucson, Arizona. Seither liefert das Unternehmen Maschinen für viele Branchen, vor allem für die Medizintechnik, Batterie- und Automobilproduktion. Der Gedanke, Komponenten, Prozesse und Strategien regelmäßig neu zu bewerten, steckt schon im Namen des Unternehmens: Pensar Otra Vez bedeutet wörtlich aus dem Spanischen übersetzt „neu denken". So mag es nicht überraschen, dass Mike Edwards auf direktem Weg zurück ans Zeichenbrett ging, statt ein bestehendes Design zu verwenden, als ein führender Automobilzulieferer und langjähriger Kunde im Jahr 2019 ein neues System für den Test von Leiterplatten bei erhöhten Temperaturen benötigte. Mehr als 20 dieser sogenannten Testhandler waren in einer älteren Variante schon in einem der Werke des Kunden in Texas in Betrieb und lieferten eine gute Ausgangsbasis für die Messung weiterer Verbesserungen.

Die neuen Testhandler übernehmen eine Leiterplatte bei Raumtemperatur, erhöhen deren Temperatur schrittweise auf ca. 110 °C und halten diese während des finalen Funktionstests auf ±3° genau, um die Betriebsbedingungen in einem Fahrzeug zu simulieren. Da die Testzeit weniger als 120 s beträgt, muss der Testhandler die Wärme in möglichst kurzer Zeit zuführen. Auf diese Weise lässt sich der Durchsatz erhöhen, da die Testzeit gegenüber der Handhabungszeit maximiert wird. Bis zur Teststation durchlaufen die Leiterplattenprodukte vier auf dem Förderband verteilte Vorwärmstationen, wobei Infrarot-Temperatursensoren den Temperaturanstieg überwachen. Die Einbindung der Sensoren in die Steuerung stellte bei den älteren Systemen eine Herausforderung hinsichtlich der Verkabelung dar und verursachte erhebliche Kosten in Hinsicht auf die Installation und Verkabelung.

Mehr Leistung und Transparenz durch zentrale Plattform

Der neue Hochtemperatur-Testhandler sollte nicht nur die Testvorgaben einhalten, sondern gleichzeitig die Leistung steigern sowie die Bauteilkosten senken. Außerdem wollte POV den Verkabelungsaufwand reduzieren, die Stellfläche minimieren und die Benutzerfreundlichkeit erhöhen. Der Endkunde wünschte sich zusätzlich bessere Datenerfassungs- und Analysefunktionen, um den Weg in Richtung IIoT- und Industrie-4.0-Konzepte zu ebnen. Der Automobilzulieferer unterhält Werke auf der ganzen Welt und verfolgt Strategien zur Prozessüberwachung und Effizienzsteigerung. „Das Energiemanagement wird in den Werken dieses Kunden immer wichtiger. Dazu gehört alles, von der automatischen Abschaltung der Förderanlagen im Leerlauf bis hin zur genauen Überwachung der Motordrehzahlen", erklärt POV-Projektmanager Mike Edwards.

Obwohl der Kunde seine Maschinen bisher selbst mithilfe von Visual Basic programmierte, wollte der Automobilhersteller nun mehr Flexibilität und Zugriff auf alle Leistungsdaten des Systems. Deswegen übernahm das Ingenieursteam von POV die Entwicklung und Programmierung gemeinsam mit Dan Distefano, Inhaber und Senior Software Engineer bei D2 Engineering LLC. „Eines der Hauptziele war, den Zugang zu allen Systemen und Geräten über eine einzige Entwicklungsumgebung zu ermöglichen", so Dan Distefano. „Mehr als 20 Jahre Erfahrung mit Beckhoff-Lösungen haben mir gezeigt, dass die Automatisierungssoftware TwinCAT 3 und das Industrial-Ethernet-System EtherCAT am besten geeignet sind. Beides ermöglicht die einfache Integration auch von Komponenten anderer Hersteller." Bei der Spezifizierung der Komponenten und Systeme arbeitete das Team eng mit Casey Taylor, regionaler Vertriebsingenieur bei Beckhoff USA, zusammen.

Durch die Integration in Microsoft Visual Studio® erlaubt TwinCAT 3 die Programmierung in Hochsprachen sowie den IEC-61131-3-Sprachen mit objektorientierten Erweiterungen. Dan Distefano nutzte gleich mehrere Lösungen der Softwaresuite: „Wir implementierten TwinCAT HMI für die Bedieneroberfläche, TwinCAT PLC und Motion für die Maschinensteuerung sowie TwinSAFE für die systemintegrierte funktionale Sicherheit. Das einheitliche Visual-Studio®-Frontend half uns dabei, das Hauptziel des einfachen Zugriffs über ein Entwicklungssystem zu erreichen." Dies erleichtert sowohl den Support vor Ort als auch aus der Ferne.

Die TwinCAT-Runtime läuft auf einem platzsparenden Ultra-Kompakt-Industrie-PC C6030 von Beckhoff mit einem Intel®-Core™-i3-Prozessor. Als komfortable, industriegerechte Bedienoberfläche dient ein Multitouch-Control-Panel CP3921 mit 21,5-Zoll-Display und kundenspezifischer Tastererweiterung.

Effizientere Kommunikation und Antriebstechnik

Durch seine Offenheit, die umfangreichen integrierten Diagnosefunktionen und die hohe Echtzeit-Kommunikationsleistung verbessert EtherCAT das Maschinendesign und den Betrieb, indem es alle wichtigen Maschinenkomponenten in einem Ökosystem verbindet. EtherCAT verwendet keine IP-Adressen für Netzwerkgeräte; stattdessen identifiziert und konfiguriert es automatisch jedes Gerät im Netzwerk. „Dadurch kann auf jedes Gerät zugegriffen, in Betrieb genommen und debuggt werden, ohne dass zusätzliche Software benötigt wird", ergänzt Dan Distefano.

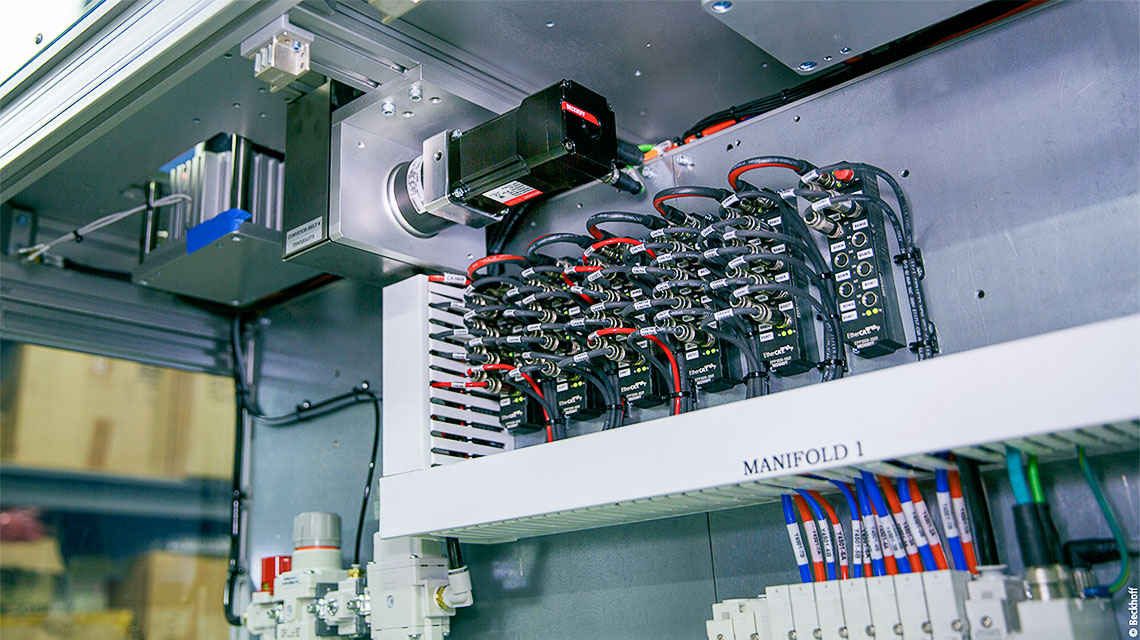

Der Testhandler nutzt ein System aus IP-20-geschützten EtherCAT-I/O-Klemmen, EtherCAT-Box-Modulen in Schutzart IP 67 sowie Einkabellösungen für die Versorgung der Feldgeräte mit Kommunikation und Power. „Durch die Einkabellösung EtherCAT P und die maschinenmontierten I/O-Komponenten mussten wir nur ein einziges Kabel zurück zum Hauptschaltschrank verlegen", so Mike Edwards.

Für den Transport der Leiterplatten durch die Hochtemperatur-Teststationen wird ein von Schrittmotoren AS2022 mit AG2250-Getrieben angetriebenes Förderband eingesetzt. Die von EtherCAT-Klemmen EL7047 angesteuerten Schrittmotoren in Schutzart IP 54 verfügen über einen verdrehsicheren, integrierten Encoder. „Das vorherige Design verwendete einen Motor plus Getriebe für jede Seite des Kantenbandförderers. Der Ausgangswert der Motordrehzahl war eine numerische Analogzahl, die nicht als Motordrehzahl oder Bandgeschwindigkeit angezeigt wurde", berichtet Casey Taylor. „Die Beckhoff-Antriebstechnik kann jedoch problemlos die echte Motordrehzahl anzeigen, sodass beide Förderbandseiten genau überwacht und eingestellt werden konnten."

Redesign erbringt wesentliche Verbesserungen

„In der Automatisierungswelt hat man eher selten die Möglichkeit, neuere Technologien direkt mit der bisherigen Umsetzung zu vergleichen", erklärt Mike Edwards. „Das Redesign des Leiterplattentesters für unseren Kunden aus der Automobilindustrie bot die perfekte Gelegenheit für einen direkten Systemvergleich." Der Einsatz von EtherCAT-I/O-Modulen führte zu einer Kostenersparnis von 9 %, von 11 % bei der Feldverdrahtung und 12,8 % bei der Schaltschrankgröße. Ebenfalls wichtig war für das Team von POV die deutliche Reduzierung der Debugging-Zeit. Daneben ermöglichte EtherCAT die einfache Integration von Drittgeräten wie z. B. Infrarotsensoren in das durchgängige Netzwerk.

Weitere Vorteile waren laut Mike Edwards eine Reduzierung der Steuerungsdesignzeit von etwa 36 h für das Projekt: „Die Programmierung wurde über eine zentrale Plattform konsolidiert. Zusätzliche, bei den früheren Komponenten nicht verfügbare Funktionen, wie z. B. Temperaturregelung und -messung, Energieverbrauch und Drehzahlüberwachung, bieten jetzt mehr Flexibilität." Dies ist ein Teil der Stärke der Beckhoff-Plattform, so Dan Distefano: „Die Vernetzung aller Geräte über EtherCAT ermöglichte es, mit minimaler Softwareentwicklung und ohne zusätzliche Hardware mehr Informationen zu Maschinenprozessen und Diagnoseunterstützung zu sammeln." Nachdem sich der neu gestaltete Testhandler bereits im Feld bewährt hat, möchte das Team von POV nun weitere Maschinen mit der neuen Beckhoff-Steuerungsarchitektur nachrüsten.