倍福助力打造智能微組裝產品輸送線

荷蘭 IMS 公司在為全自動電子模組組裝系統尋找高精度輸送系統時,在倍福找到了合適的解決方案。XTS 磁懸浮輸送系統具備±10 μm的重複定位精度,可滿足產品的精準定位。此外,XTS 元件的模組化設計為系統輕鬆適應不斷變化的生產需求奠定了基礎。

總部位於荷蘭阿爾默勒(Almelo)的 IMS 公司,近十年來致力研發高科技裝配線,像是用於智慧手機中的光學模組等小型零件的生產。IMS 公司技術總監 Henri Paus 參與研發並見證數十條此類生產線的成功:「我們在亞洲的一個客戶目前是此系統的市場領導者。可以說,數代智慧手機中的攝影頭模組都有可能是在IMS的裝配線上生產出來的。」

儘管加工時間變長,但產能仍維持高水準

智慧型手機製造商每年都會推出新機型。為了跟上這些較短的產品開發週期,生產商需要擁有能夠輕鬆適應不斷變化的生產需求的靈活生產系統。此外,現在的手機使用的高端元器件也更多。「隨著智慧型手機內使用的組件越來越多,體積也越來越小,我們需要改變現有的裝配方式。」Henri Paus 在說明研發新裝配線的必要性時說道,因為第一代 IMS 生產線顯然已不能滿足這些要求。「另一個因素是,現在生產線的加工時間為 4 ~ 5 秒/件,所需時間是以前平均加工時間2 秒的兩倍左右。」Henri Paus 說道。

結合實際情況來說:2 秒的週期相當於年產量約 1000 萬件。現在光學設備所需的進料時間意味著如果使用現有的系統設計,產量將會大幅減少。而實際上,在流水線型生產系統中,整體系統性能取決於最慢的環節。Henri Paus總結道:「產量減半是絕不允許的,因此必須開發靈活的生產平台,才能面對產品規格更換和較慢的處理步驟帶來的挑戰。」生產線上佈署的各個模組和工站必須具有足夠的性能,這意味著只需要在精度方面做一些改進。「最大的障礙是我們一直以來所使用的輸送系統。」Henri Paus 回憶道。倍福的 XTS 磁懸浮輸送系統採用模組化設計,並配備高性能軟體,可以解決我們的難題。

Henri Paus 概述 XTS 系統與IMS之前內部研發的輸送系統之間的主要差別:「現在動子不再相互連結,XTS動子可作為單獨的伺服軸單獨移動。」IMS 因此能夠在較快的處理步驟之後對動子進行緩衝,並讓大量動子同時進入多個較慢的工站。「採用這個方式,儘管生產線上有些環節速度很慢,但我們依然能維持高產能。」Henri Paus 說道。

為後續擴展提供靈活性

Henri Paus 在介紹 XTS 系統的其它優勢時說道:「模組化的 XTS 磁懸浮輸送系統非常靈活,滿足我們客戶生產各種複雜產品的需求。」如果裝配線需要根據新的產品進行調整,可以隨時擴展,只需要在生產系統中插入新的單元,同時增加工站即可。IMS 透過 250 毫米小網格尺寸的模組化 XTS 系統的對輸送系統進行擴展。操作人員可以在短短幾個小時內用轉換後的系統恢復生產。「我們的競爭對手提供的解決方案完全沒有這個選項。」Henri Paus 說道。

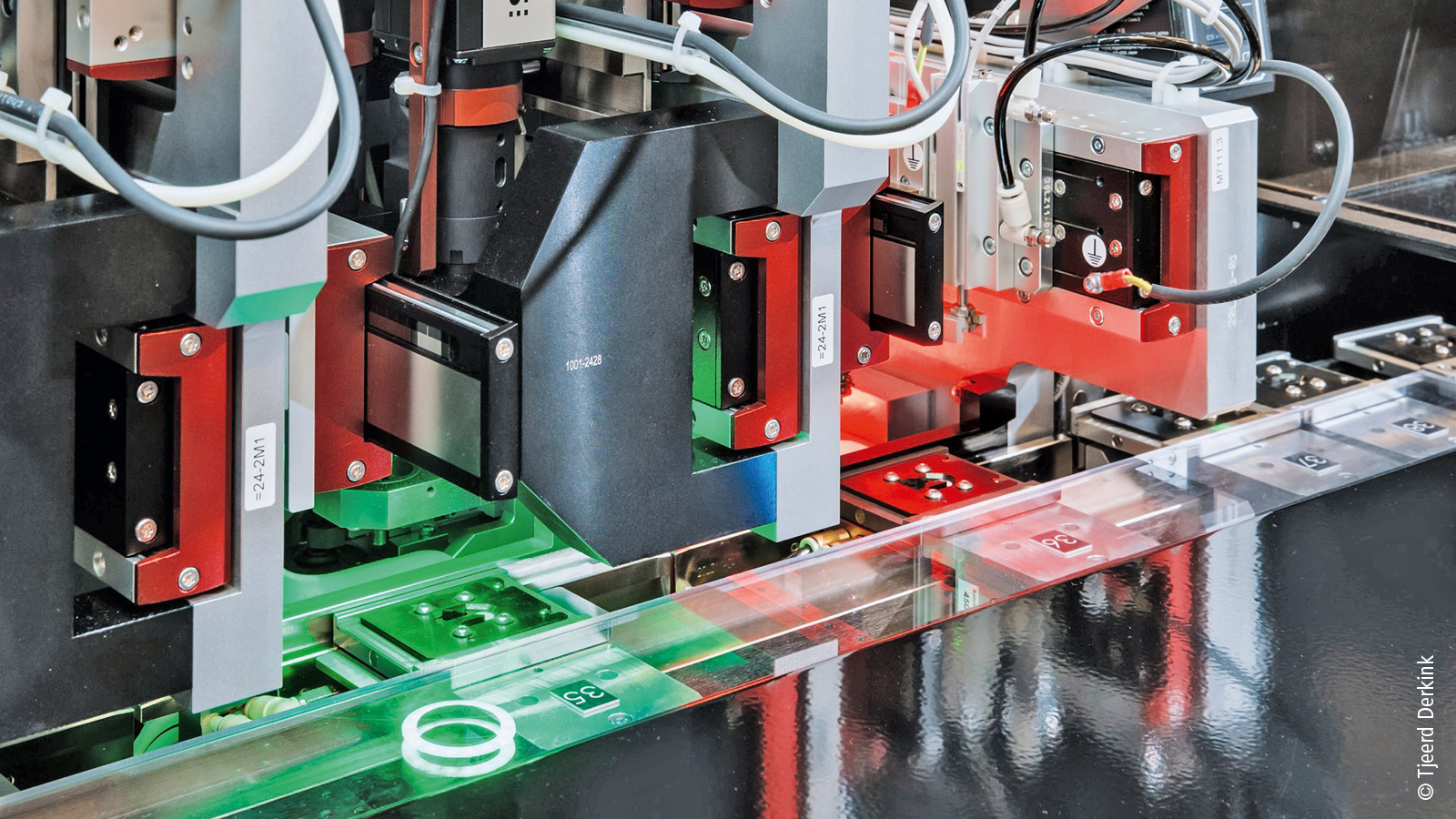

IMS 與倍福的 XTS 技術專家合作,以預先組裝和測試的模組形式設計一款客製化的解決方案,其中還整合HepcoMotion的 GFX 環形導軌系統。Henri Paus 補充道:「不僅機械部分可以快速拆卸分離,電氣和控制也可以透過接頭脫開。同時將軟體劃分為相應的模組,這為我們提供了極大的靈活性。」

定位精度高達 ±10 μm

需要安裝的光學模組尺寸通常只有 5 到 18 毫米,輸送定位精度至少要達到 ±50 μm。若要達到此精度,需要考慮溫度以及 XTS 動子的最小振動等影響因素。「XTS 深度整合在我們的控制架構中,因此,我們可以輕鬆地補償此類影響因素。」倍福Enschede辦事處負責人 Bernard Gerdes 解釋道。例如,IMS額外使用感測器以補償溫度變化帶來的影響。儘管設備位於恒溫的無塵室中,但 XTS 輸送系統的溫度還是會出現變化,需要進行補償。

「我們與倍福和HepcoMotion一起成功達到精確的產品輸送定向和定位。」Henri Paus 強調道。現在,IMS 透過減振和上述的溫度補償功能,能夠以高達 ±10 μm 的極高精度定位工站上的移載裝置。

第一套系統在應用中證實具備巨大靈活性

IMS 對第二代光學模組生產線寄予厚望,正如Henri Paus 解釋:「我希望在未來幾年內,IMS將能夠在市場推出至少與第一代系統一樣多的 3PX 生產平台。這是因為像智慧型手機中使用的小型光學元件現在也越來越多地被應用在顯示器、無人機和汽車中。此外,IMS 平台的靈活性、模組化和可擴展性在其它完全不同的裝配應用中也具有優勢,例如醫療設備和製藥設備的零組件生產。」

IMS 已經透過第一個系統證明 3PX 生產平台的靈活性。Henri Paus 說道:「就在我們準備發貨時,客戶突然問我們,是否可以將系統用於生產比最初指定的規格大得多的產品。我們不需重新設計系統,只要把一些零件做得大一點即可。只要幾週的時間,重新組裝後的設備就能準備發貨了。」