Intelligenter Produkttransport in der Mikromontage

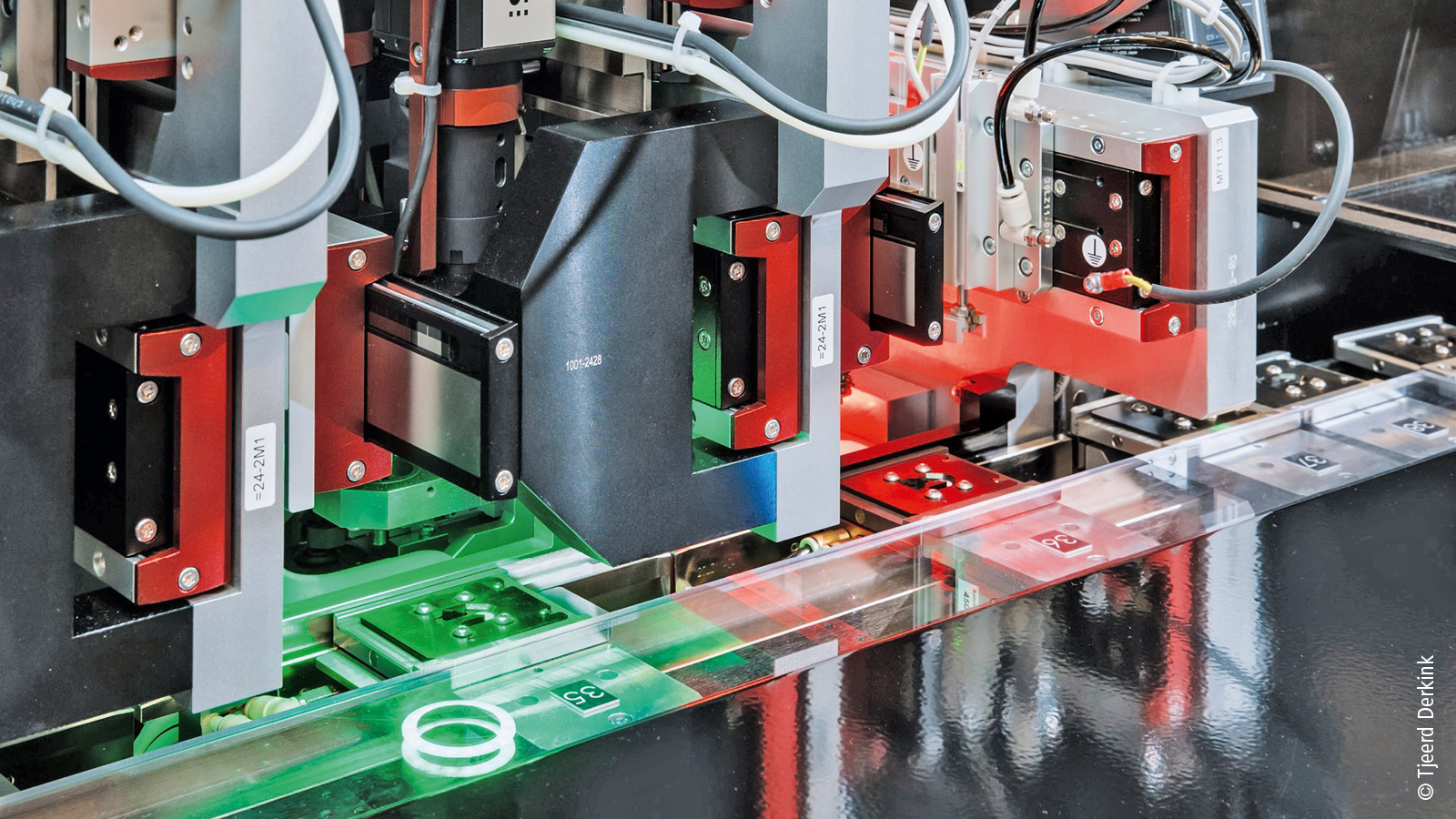

Auf der Suche nach einem präzisen Transportsystem für vollautomatische Montageanlagen für Elektronikmodule wurde das niederländische Unternehmen IMS bei Beckhoff fündig. Das lineare Transportsystem XTS erfüllt mit einer Wiederholgenauigkeit von 10 µm die hohen Anforderungen an die Produktpositionierung. Zudem bietet der XTS-Baukasten die Grundlage, die Anlage einfach an geänderte Produktionsanforderungen modular anzupassen.

IMS aus dem niederländischen Almelo entwickelt seit fast zehn Jahren Hightech-Produktionslinien für die Mikromontage kleiner Komponenten wie z. B. optische Module von Smartphones. Mit Dutzenden Linien im Feld kann Henri Paus, technischer Direktor bei IMS, durchaus von einem großen Erfolg sprechen: „Einer unserer Kunden in Asien ist mittlerweile Marktführer bei solchen Systemen. Die Wahrscheinlichkeit ist daher groß, dass das optische Modul vieler Smartphone-Generationen auf einer unserer Montagelinien produziert wurde."

Gleiche Produktionsleistung trotz höherer Bearbeitungszeiten

Jedes Jahr bringen Smartphone-Hersteller mehrere neue Modelle auf den Markt. Um mit diesen kurzen Entwicklungszyklen Schritt halten zu können, sind flexible, einfach an veränderte Produktionsbedingungen anpassbare Produktionssysteme erforderlich. Außerdem liegt die Messlatte für die Kamerasysteme immer höher: 60 bis 100 MPixel Auflösung sind keine Ausnahme bei modernen Smartphones. „Diese Entwicklung verlangt einen anderen Ansatz bei der Montage, da die Komponenten der Kamera-Module zahlreicher und kleiner werden“, skizziert Henri Paus den Handlungsbedarf. Denn die erste Generation der IMS-Produktionslinie entsprach nicht mehr diesen Anforderungen. „Auch weil inzwischen Prozessschritte notwendig sind, die mit 4 bis 5 s rund doppelt so viel Zeit benötigen als die bisherig durchschnittlich 2 s Taktzeit", sagt Henri Paus.

Ein Takt von 2 s entspricht einer Jahresproduktion von etwa 10 Mio. Einheiten. Die bei den aktuellen optischen Komponenten notwendigen Dosierzeiten hätten beim bisherigen Anlagendesign eine drastische Reduzierung der Produktionszahlen bedeutet. Schließlich bestimmt in einem komplett sequenziellen Produktionssystem das langsamste Glied die Gesamtleistung. Dazu Henri Paus: „Ein halbierter Output war einfach indiskutabel.“ Dementsprechend war „eine flexible Produktionsplattform zu entwickeln, die mit vielen Produktwechseln und langsameren Prozessschritten zurechtkommt", wie Henri Paus zusammenfasst. Die einzelnen Prozessmodule und Arbeitsstationen entlang der Linie waren ausreichend leistungsfähig und erforderten daher nur einige Verbesserungen hinsichtlich der Genauigkeit. „Der größte Stolperstein war das bislang genutzte Transportsystem“, erinnert sich Henri Paus. Abhilfe konnte hier mit dem eXtended Transport System (XTS) von Beckhoff und insbesondere durch dessen Modularität und hohe Software-Funktionalität geschaffen werden.

Den Hauptunterschied zwischen XTS und der vorherigen Eigenentwicklung skizziert Henri Paus folgendermaßen: „Die Mover sind jetzt nicht mehr miteinander verbunden und können als individuelle Servoachsen unabhängig voneinander bewegt werden.“ Dies gibt IMS die Möglichkeit, die Mover nach einem schnellen Prozessschritt zu puffern und mehrere Mover gleichzeitig in mehrfach ausgeführte langsamere Arbeitsstation einfahren zu lassen. „So gelingt es uns, trotz des langsamen Teilprozesses die hohe Produktionsleistung beizubehalten“, so Henri Paus.

Flexibilität bei nachträglichen Erweiterungen

Zu weiteren Vorteilen erläutert Henri Paus: „XTS passt nicht nur zu den filigranen Produkten, mit denen unsere Kunden arbeiten, das modulare Transportsystem ist zudem äußerst flexibel.“ Wenn eine Montagelinie für ein neues Produkt umgerüstet werden muss, lässt sich die Linie einfach erweitern. Dazu sind in die Produktionsanlage lediglich neue Zellen, einschließlich der zusätzlichen Arbeitsstationen, einzufügen. Das hierfür notwendige Erweitern des Transportsystems ermöglicht der modulare XTS-Baukasten in einem kleinen Rastermaß von 250 mm. Innerhalb weniger Stunden können die Bediener mit der umgebauten Anlage die Produktion wieder aufnehmen. „Bei Wettbewerbslösungen gibt es diese Möglichkeit nicht“, betont Henri Paus.

Gemeinsam mit den XTS-Spezialisten von Beckhoff wurde eine passgenaue Lösung als vormontierte und getestete Baugruppe mit dem GFX-Führungssystem von Hepco Motion zur Verfügung gestellt. Henri Paus ergänzt: „Nicht nur die Mechanik muss sich schnell abkoppeln lassen. Elektronik und Steuerung müssen ebenso mit den richtigen Steckerverbindern und Anschlüssen für die Trennung vorbereitet sein. Und durch die Aufteilung der Software in entsprechende Bausteine haben wir auch hier für Flexibilität gesorgt.“

Präzise Positionierung auf 10 µm genau

Die zu montierenden optischen Module sind in der Regel 5 bis 18 mm klein und verlangen vom Transportsystem eine Positioniergenauigkeit von mindestens 50 µm. Dabei sind Einflussfaktoren wie die Temperatur und kleinste Vibrationen der XTS-Mover zu berücksichtigen. „Die tiefe Integration des XTS in unsere Steuerungsarchitektur ermöglicht eine einfache Kompensation solcher Einflussfaktoren“, erläutert dazu Bernard Gerdes, Leiter der Beckhoff-Niederlassung in Enschede. IMS hat beispielsweise mithilfe zusätzlicher Sensoren die Temperatureinflüsse kompensiert. Obwohl sich die Geräte in einem temperaturkontrollierten Reinraum befinden, unterliegt das XTS-Transportsystem Temperaturschwankungen. Dies muss kompensiert werden.

„Gemeinsam mit Beckhoff und Hepco ist es uns gelungen, nicht nur in der Transportrichtung sehr präzise zu sein, sondern das Produkt auch in der Höhe sehr genau zu positionieren", betont Henri Paus. Mit dieser Vibrationsdämpfung und der erwähnten Temperaturkompensation kann IMS die Träger nun mit einer äußerst hohen Genauigkeit von 10 µm an den Arbeitsstationen positionieren.

Erste Anlage bestätigt Flexibilität

IMS hat hohe Erwartungen an die zweite Generation seiner Produktionslinie für optische Module, wie Henri Paus erläutert: „Ich rechne damit, dass wir in den nächsten Jahren mindestens so viele 3PX-Systeme wie von der ersten Generation auf den Markt bringen können. Denn kleine optische Komponenten, wie sie in Smartphones stecken, werden zunehmend auch in Monitoren, Drohnen und Autos eingesetzt. Zudem sind die Flexibilität, Modularität und Skalierbarkeit der IMS-Plattform auch für ganz andere Montageanwendungen interessant, zum Beispiel für die Produktion von Komponenten für die Medizintechnik und Pharmaindustrie.“

Wie flexibel die 3PX-Produktionsplattform ist, stellte IMS bereits bei der ersten Anlage unter Beweis. „Nahezu versandfertig, fragte der Kunde an, ob er die Anlage auch für Produkte verwenden könnte, die viel größer sind als ursprünglich spezifiziert", sagt Henri Paus. „Ein komplettes Redesign der Anlage war dennoch nicht nötig.“ IMS musste nur einige Teile etwas vergrößern. Schon einige Wochen später war die umgebaute Maschine versandbereit.