Produkte

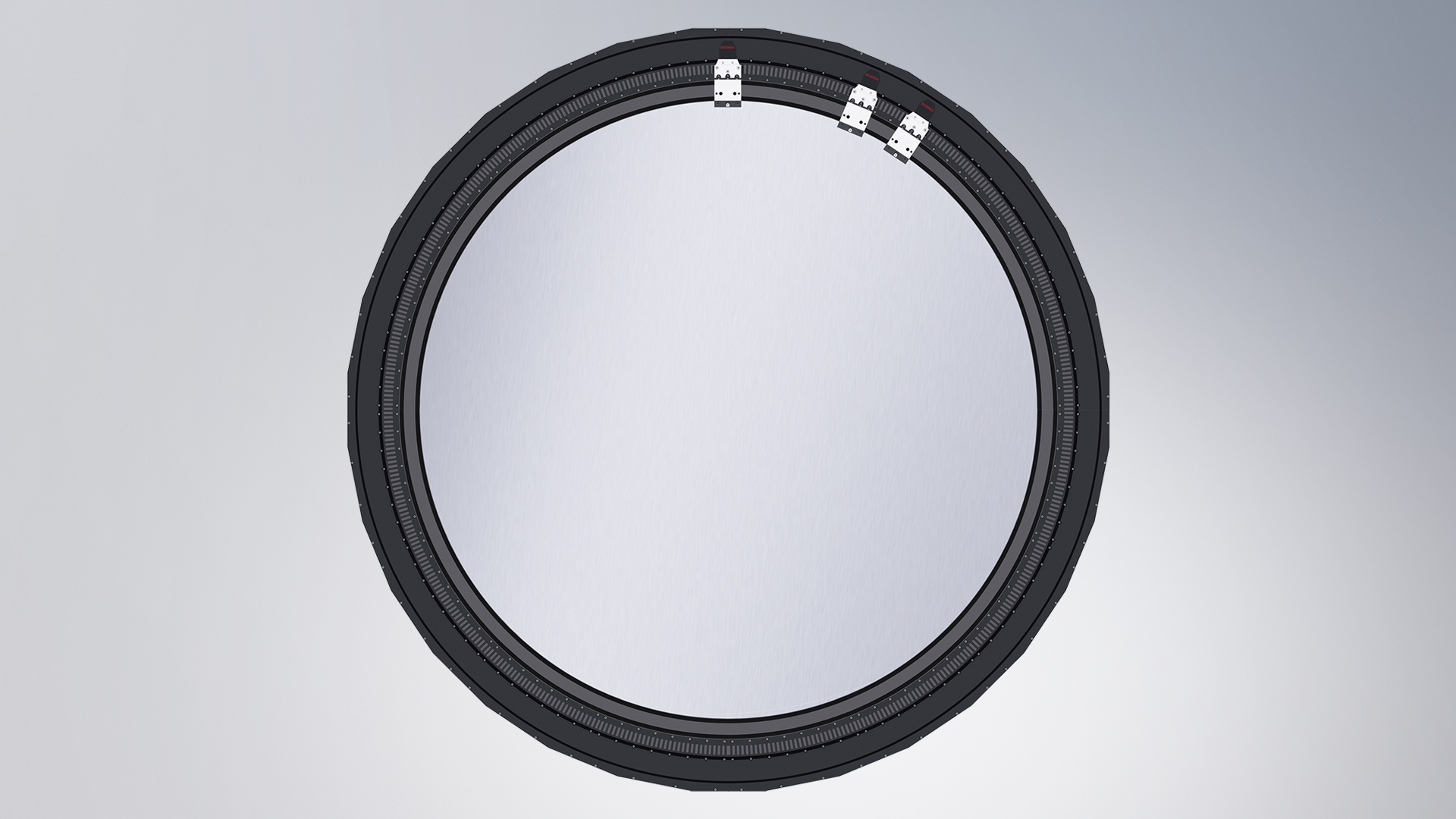

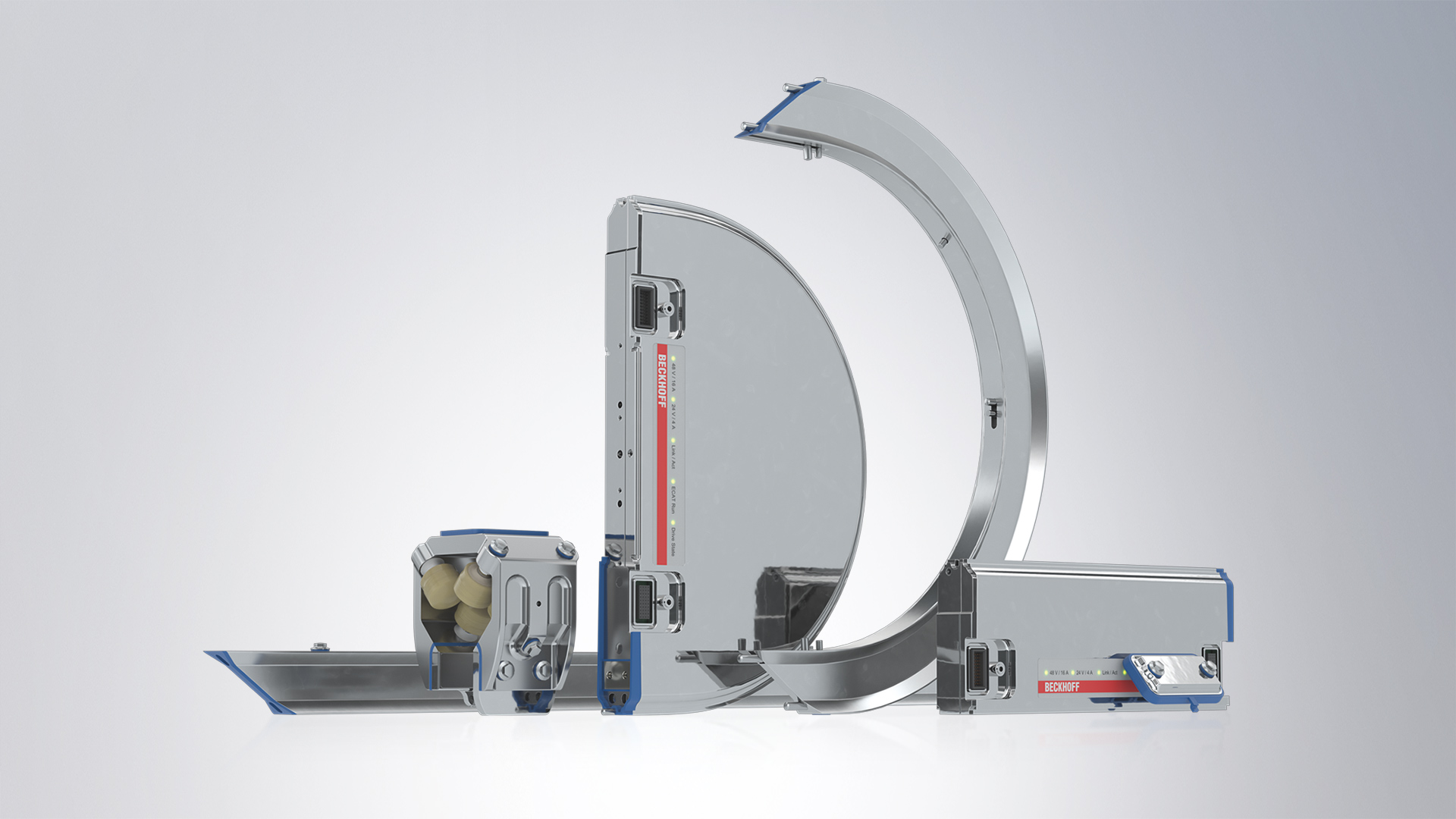

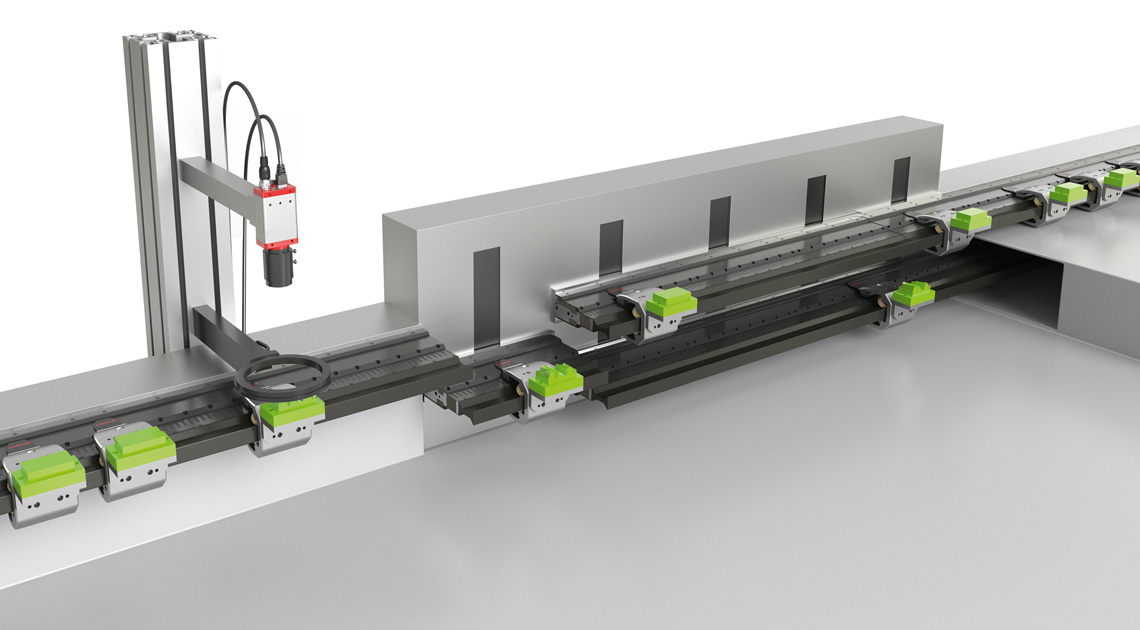

AT2xxx, ATH2xxx | XTS-Motormodule

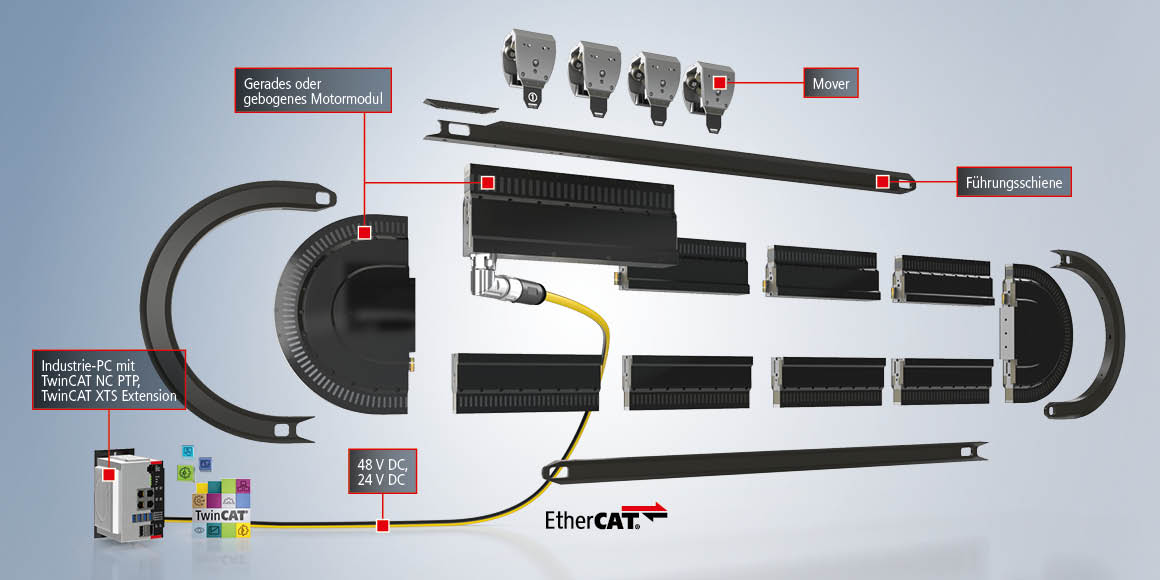

In den XTS-Motormodulen werden alle aktiven Komponenten auf kompaktem Bauraum zusammengefasst.

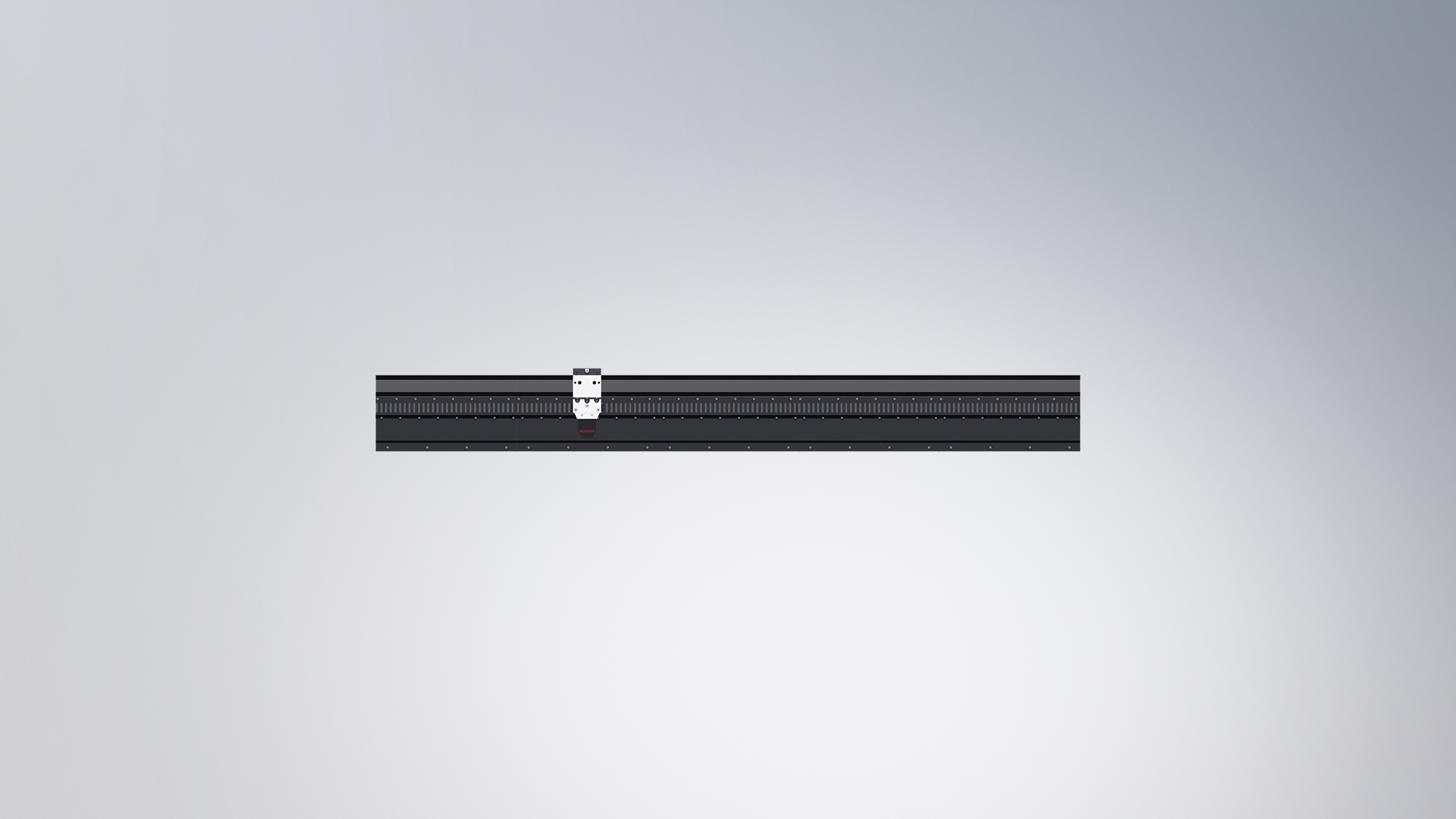

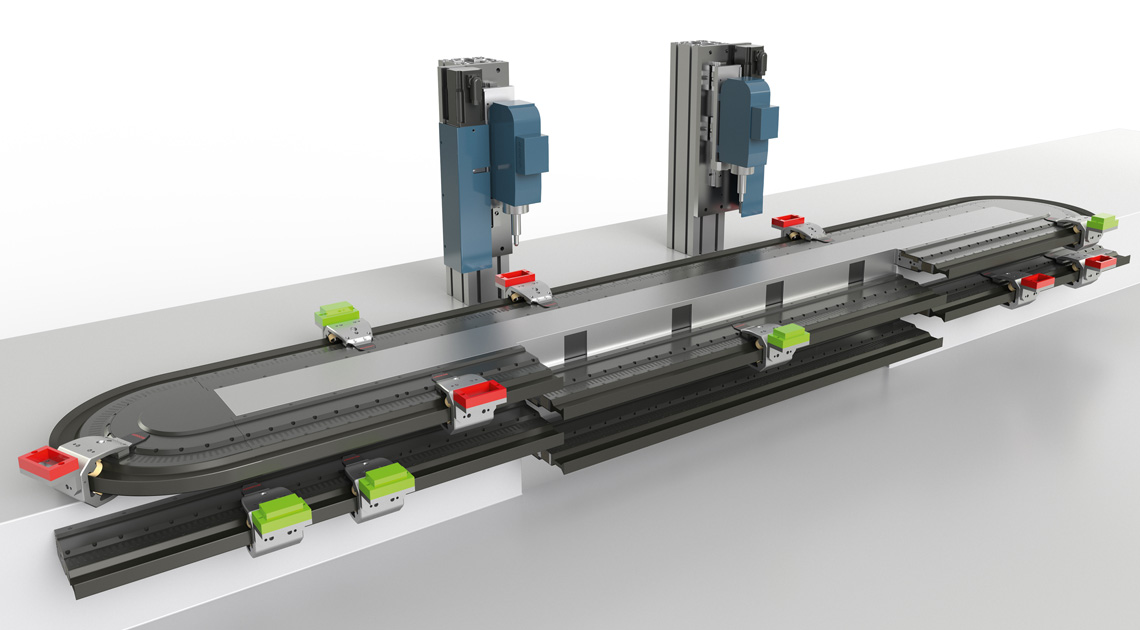

AT8x00, AT9xxx, ATH9xxx | XTS-Führungsschienen und Mover

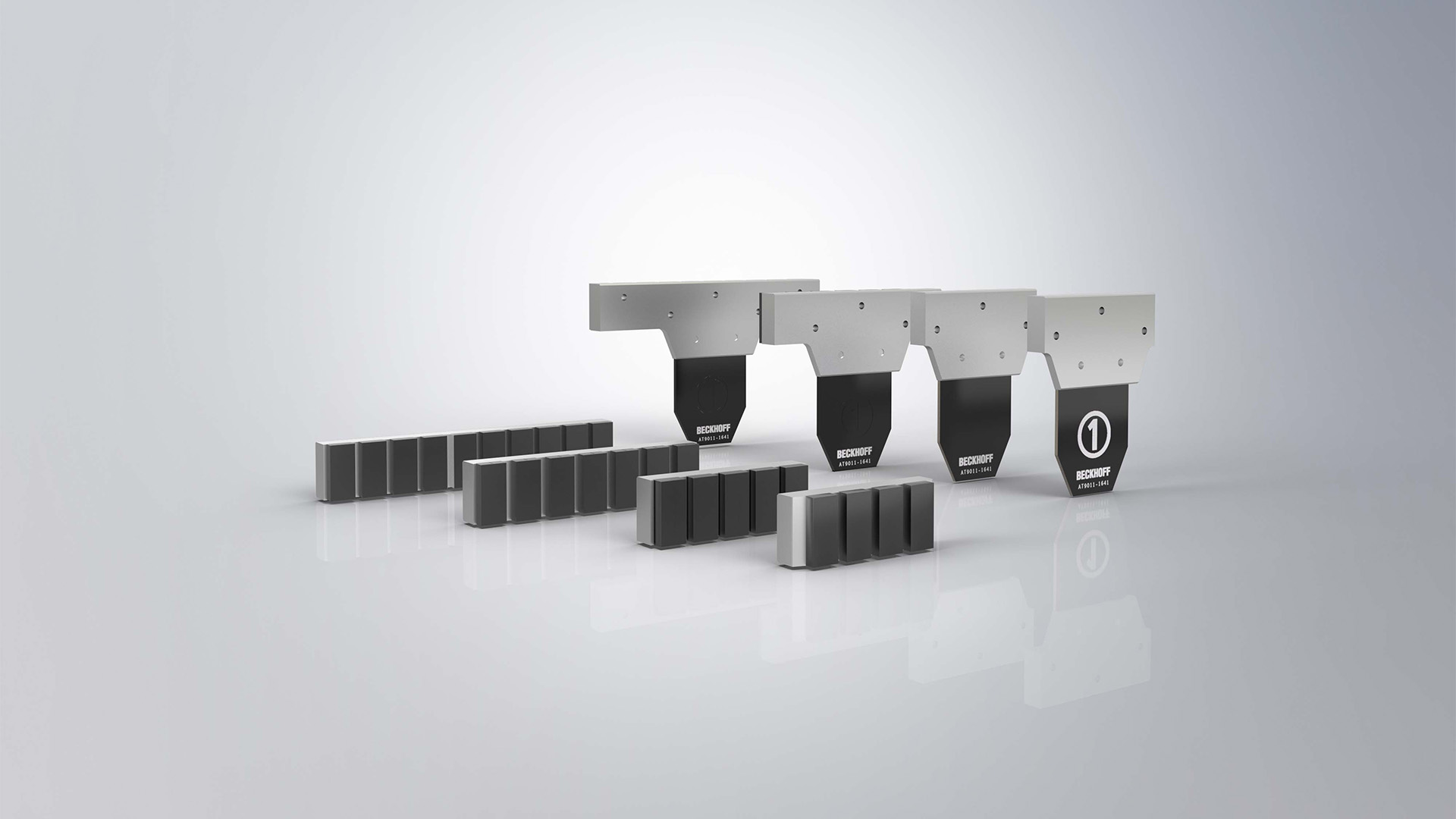

Die Führungsschienen und Mover bilden die passiven Komponenten des XTS für eine lineare Bewegung entlang einer Fahrstrecke.

XTS-Software

Die TwinCAT 3 XTS Extension ermöglicht eine einfache Konfiguration, Simulation und Bedienung.

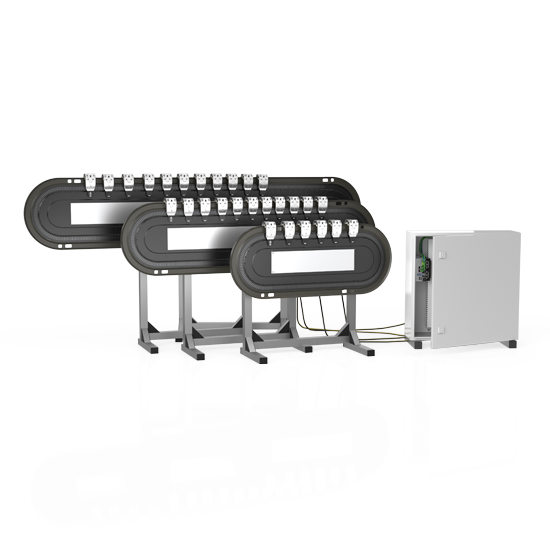

XTS-Starterkits

Das Rundumpaket vom Systemzusammenbau bis Inbetriebnahme ermöglicht einen schnellen und einfachen Einstieg.

Das lineare Transportsystem von Beckhoff

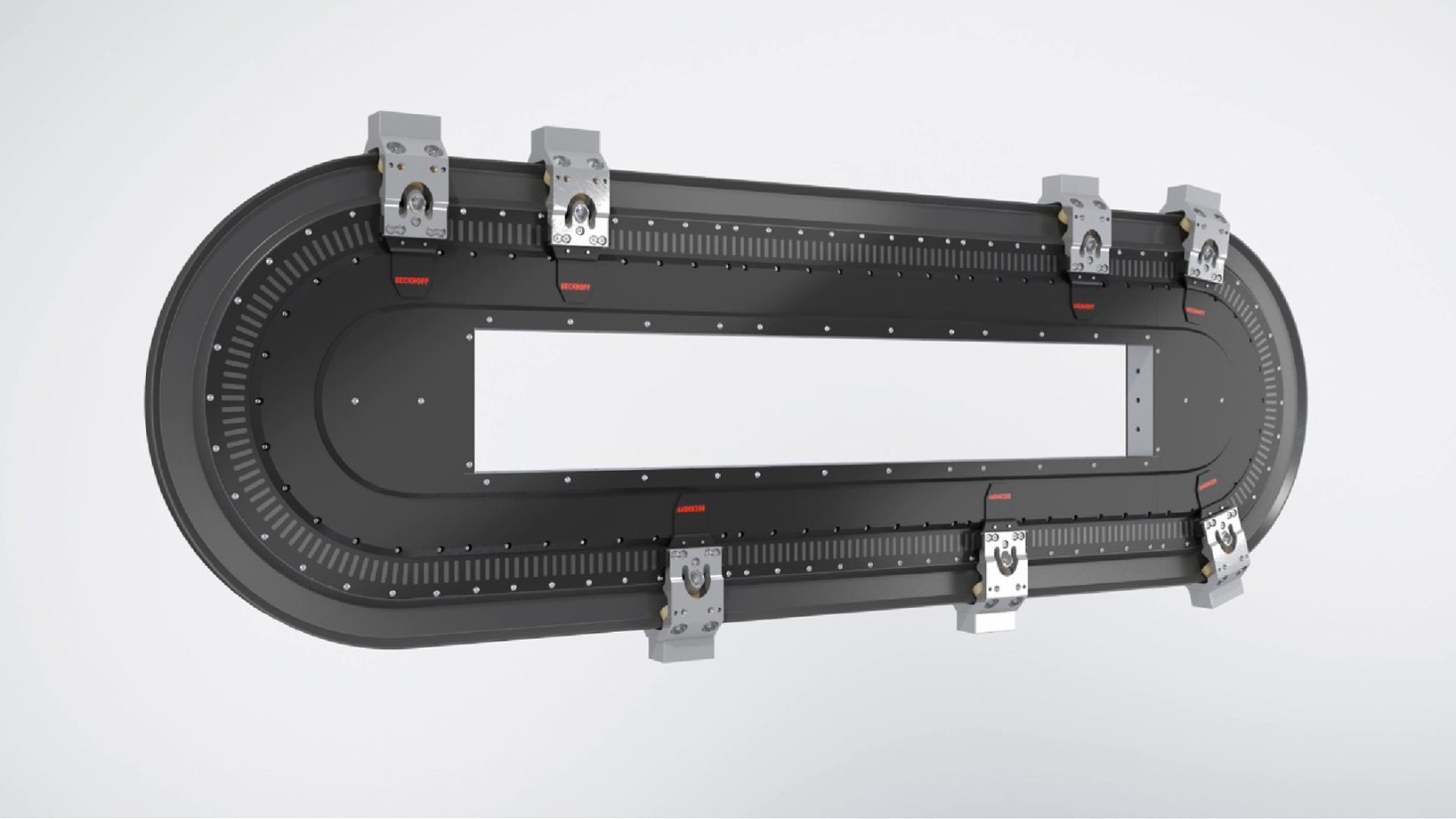

Mit dem linearen Transportsystem XTS bietet Beckhoff eine bewährte Antriebslösung, bei der sich magnetisch angetriebene Mover entlang einer Fahrstrecke aus vollintegrierten Motormodulen bewegen. Ein Industrie-PC mit der Automatisierungssoftware TwinCAT ermöglicht die unabhängige Ansteuerung der Mover mit individuellen Bewegungsprofilen. Daraus ergeben sich viele systembedingte Vorteile: Das Transportsystem ist sofort nach der Montage betriebsbereit, da Leistungselektronik und Wegerfassung in den XTS-Motormodulen enthalten und die Mover vollkommen passiv sind. Durch verschiedene Geometrien der Motormodule kann sowohl eine offene als auch eine in sich geschlossene Fahrstrecke erstellt und der Maschinenfootprint durch individuelle Bahnverläufe verkleinert werden. Das XTS ersetzt dabei nicht nur herkömmliche Förderbänder, es ermöglicht vielmehr ein neuartiges Design der gesamten Maschine. Mit den flexiblen Bewegungsprofilen lassen sich einfache bis hoch komplexe Abläufe realisieren und somit der gesamte Fertigungsprozess optimieren.

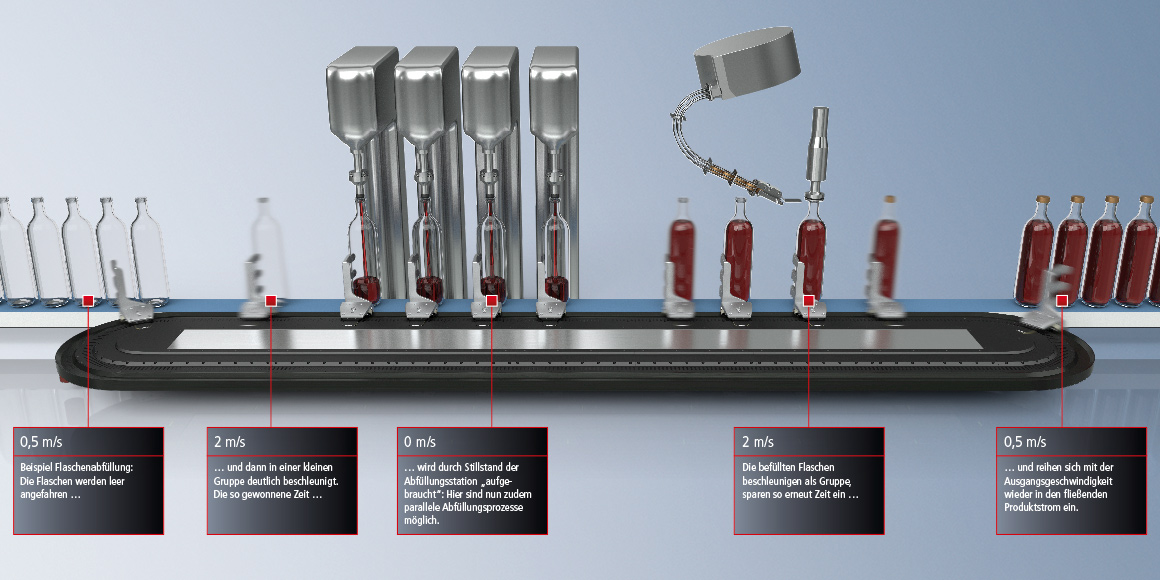

Softwarefunktionalitäten ermöglichen flexible Bewegungsabläufe

Jeder Mover kann für einen individuellen Produkttransport auf der Fahrstrecke frei beweglich und unabhängig von anderen Movern angesteuert werden. Dabei kann sich die Dynamik als Eigenschaft des einzelnen Movers jederzeit und „on the fly“ − gemäß den jeweiligen Anforderungen − ändern. Bei Bedarf können die Mover auf externe Prozessabläufe oder andere Mover aufsynchronisiert werden. Auch die Gruppenbildung in der Bewegung mit einer beliebigen Anzahl von Movern sowie ein bewegter Pufferspeicher sind möglich. Die einzelnen Mover werden als „normale“ Servoachsen abgebildet, mit allen gewohnten Motion-Control-Funktionen, wie fliegende Säge, elektronisches Getriebe und Kurvenscheibe. Funktionserweiterungen in TwinCAT übernehmen typische XTS-Anforderungen, wie z. B. automatisches Aufstauen, Fliehkraftbegrenzung, Kollisions- und Ruckvermeidung. All dies und auch weitere anwendungsspezifische Bewegungsfunktionen lassen sich einfach umsetzen, ohne dass die Komplexität der Bewegung zu einer hohen Komplexität beim Engineering führt.

Alternative Lösungsansätze eröffnen Innovationspotenziale

Die Innovationspotenziale des XTS sind keineswegs auf hochkomplexe Bewegungsabläufe beschränkt. Vielmehr bietet das System fein skalierbare Anpassungsmöglichkeiten hinsichtlich der Applikationsanforderungen, z. B. in Bezug auf die Geometrie, die Mover-Anzahl und den Funktionsumfang. Dies beginnt bei einfachen Anwendungen, wie der rein linearen Bewegung eines Movers und der Erweiterung durch einen zweiten Mover zur Erzeugung einer XY-Bewegung. Mit dem Schließen der modular aufgebauten Geometrie aus Motormodulen und Führungsschienen entsteht schließlich ein Endlos-Linearsystem mit einer beliebigen Einbaulage. Weiter steigern lassen sich die Anwendungsmöglichkeiten durch die Kombination mehrerer XTS-Systeme, die Nutzung umfassender TwinCAT-Funktionsbausteine und die Integration der Robotik. Wird all das zusammen mit Condition Monitoring und objektorientierter Steuerungsprogrammierung konsequent genutzt, ergibt sich ein − ganz im Sinne von Industrie 4.0 − hochintelligentes Maschinen- bzw. Produktionsmodul.

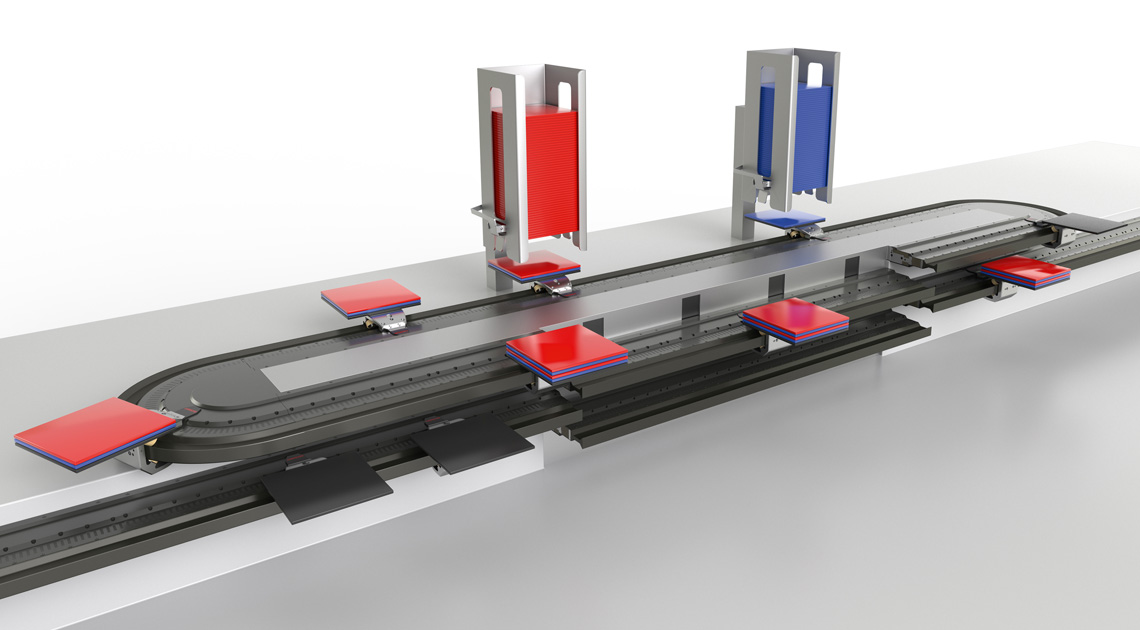

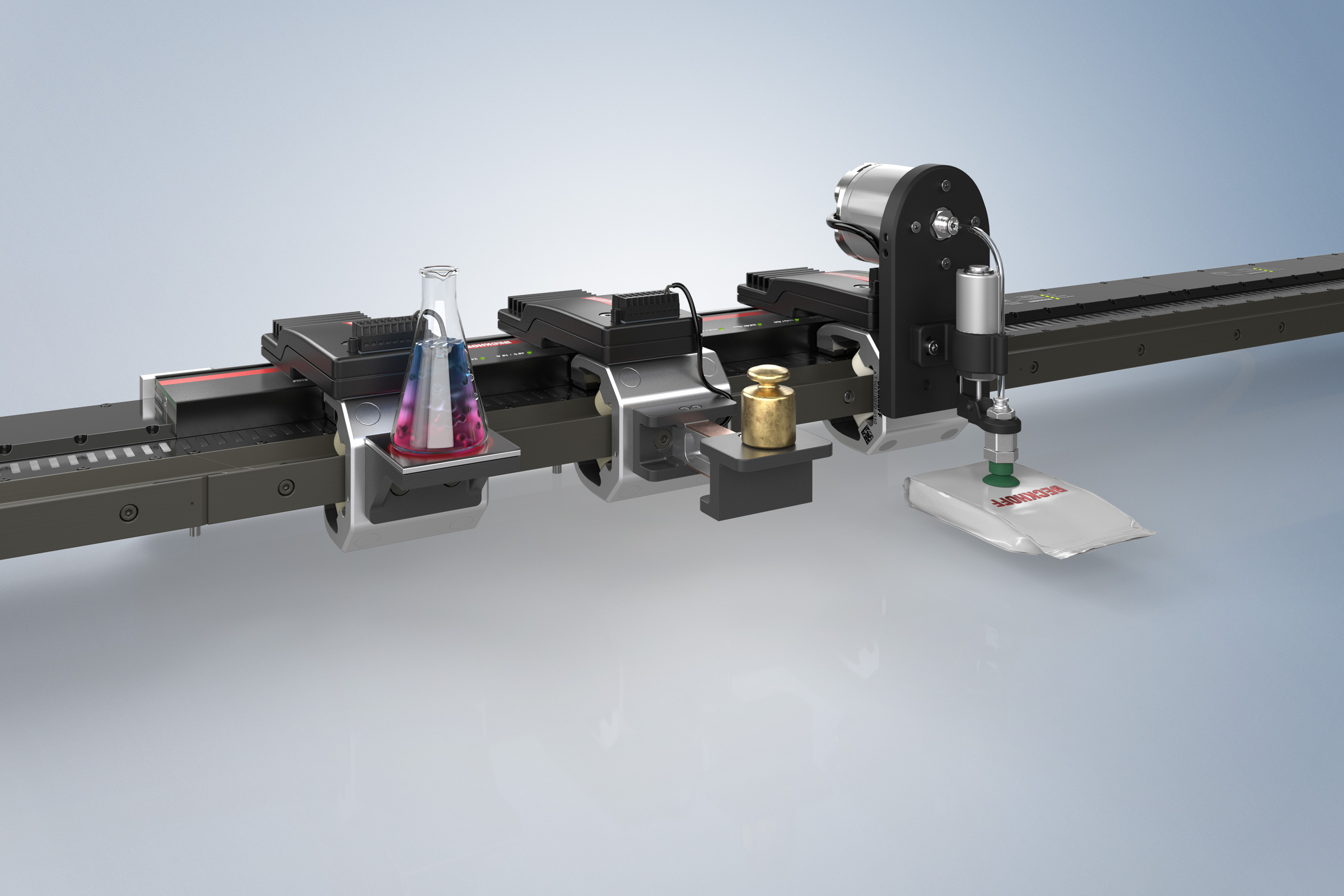

Für jede Applikation die optimale Lösung

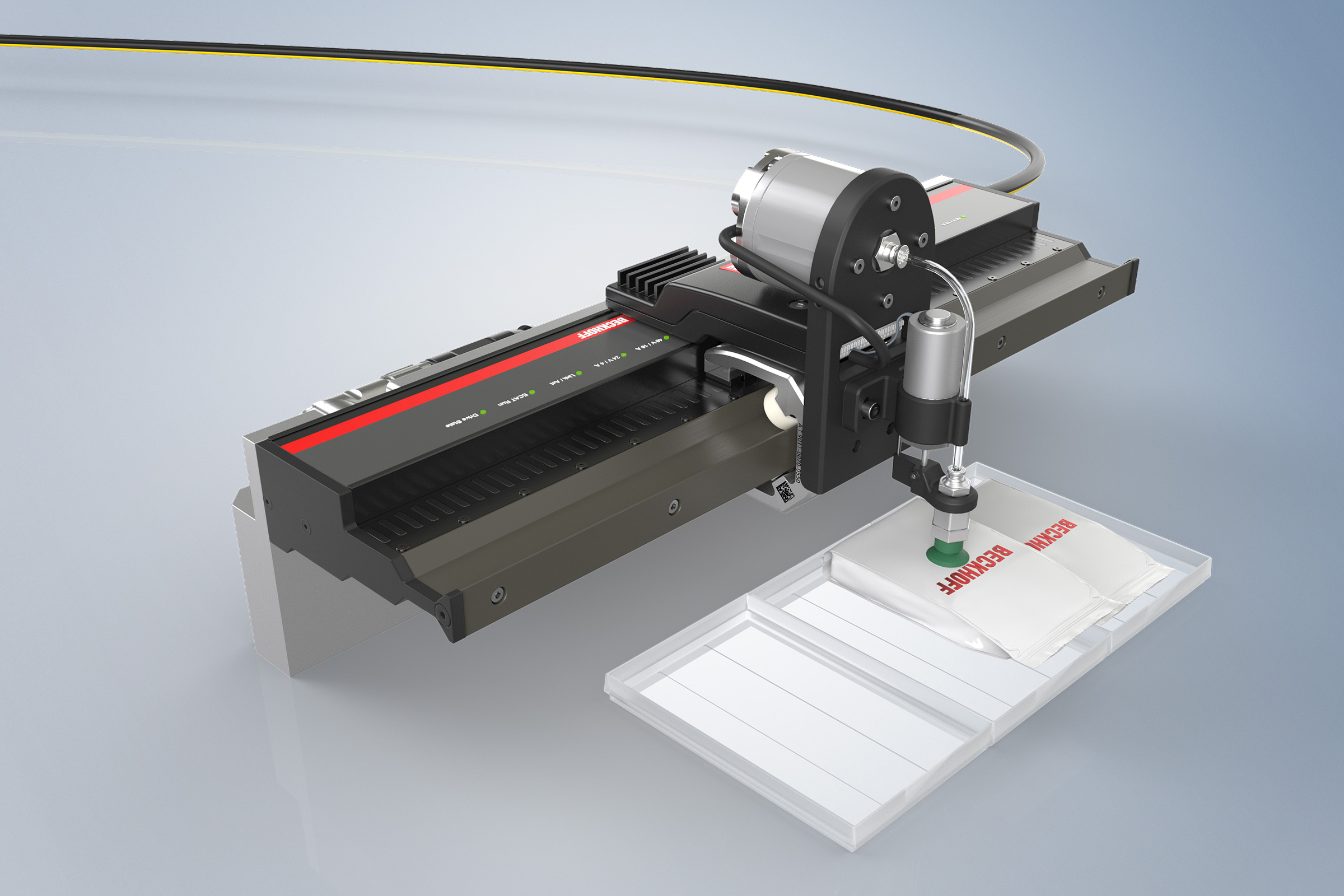

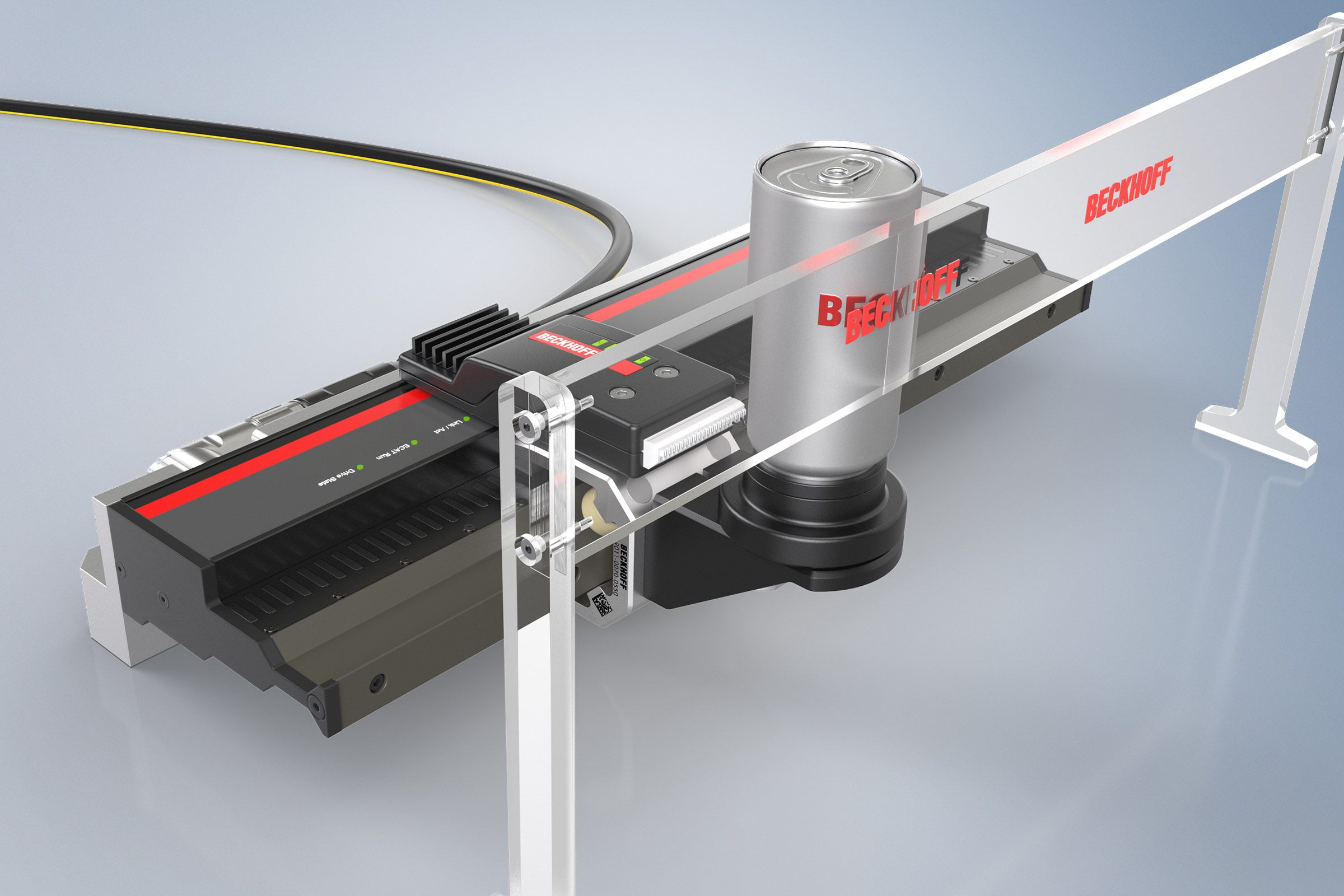

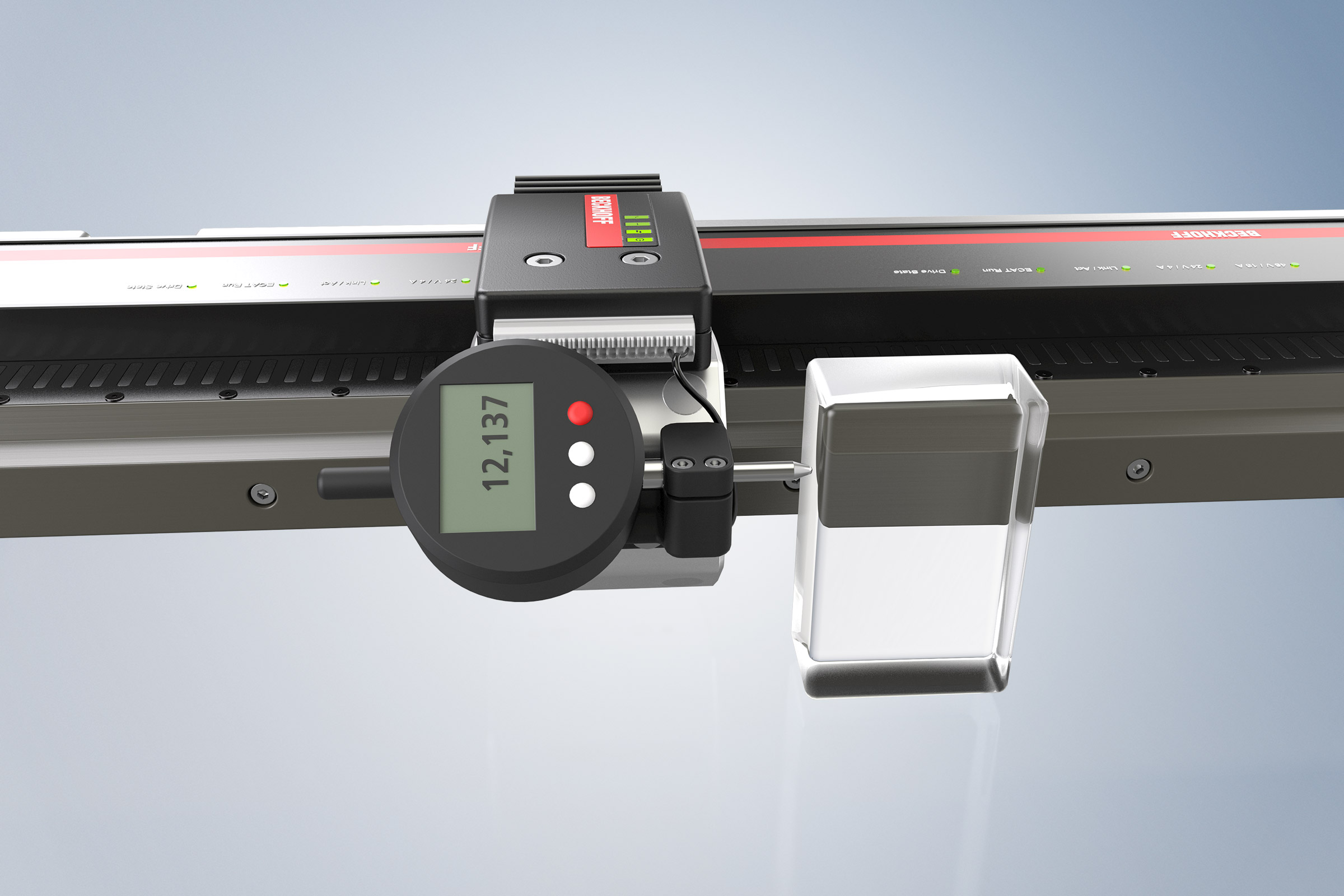

Die Erweiterung des XTS-Systems um die No Cable Technology (NCT) schafft die Grundlage für einen erneuten Sprung hinsichtlich der Maschinenflexibilität. Erstmals stehen auf den bewegten XTS-Movern eine Spannungsversorgung und eine synchrone Echtzeit-Datenkommunikation zur Verfügung, mit der sich die einzelnen XTS-Mover zu mobilen Handling- und Bearbeitungsstationen erweitern lassen. Neben dem bisherigen reinen Produkttransport sind durch NCT-Prozessabläufe direkt auf dem Mover selbst möglich.

XTS mit NCT ermöglicht neue Lösungsansätze

Mit NCT werden die Bearbeitung und die Qualitätskontrolle von Produkten auf dem Mover im laufenden Prozess möglich. Ausreichende Leistung und eine schnelle Kommunikation mit der TwinCAT-Steuerung ermöglichen die einfache Anbindung von Sensoren und Aktoren. Die Datenkommunikation ist echtzeitfähig und kann in Verbindung mit EtherCAT systemweite Ereignisse μs-genau synchronisieren. Insbesondere in den Bereichen Produkthandling, Bearbeitung und Vermessung parallel zum Produkttransport sowie zur Adaptierung von Produktionsmaschinen für schnell wechselnde Fertigungslose eröffnen sich dem Anwender somit neue Lösungsmöglichkeiten.

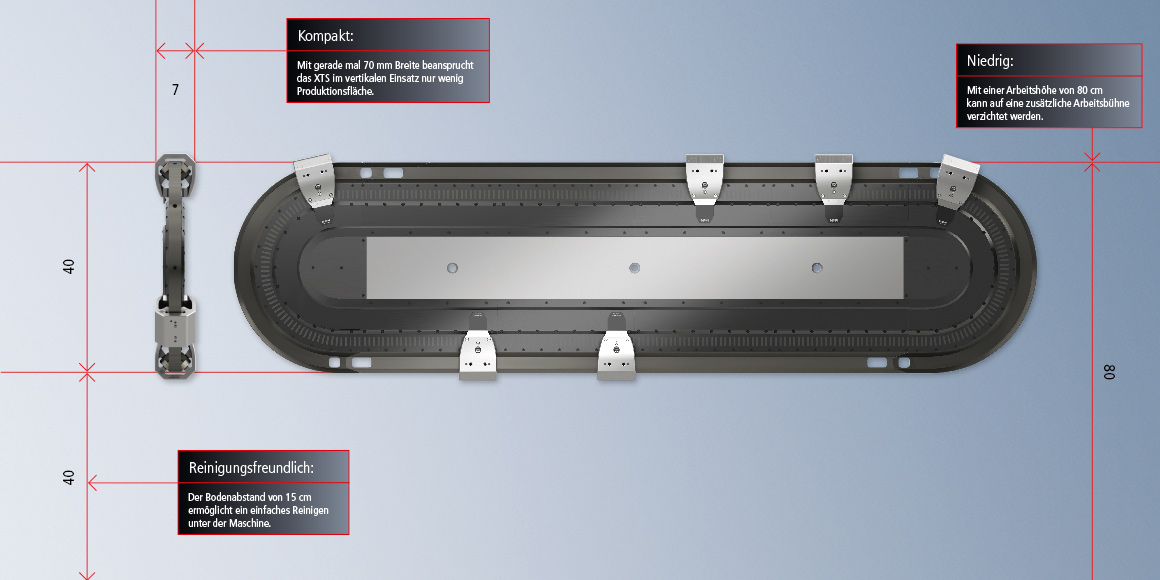

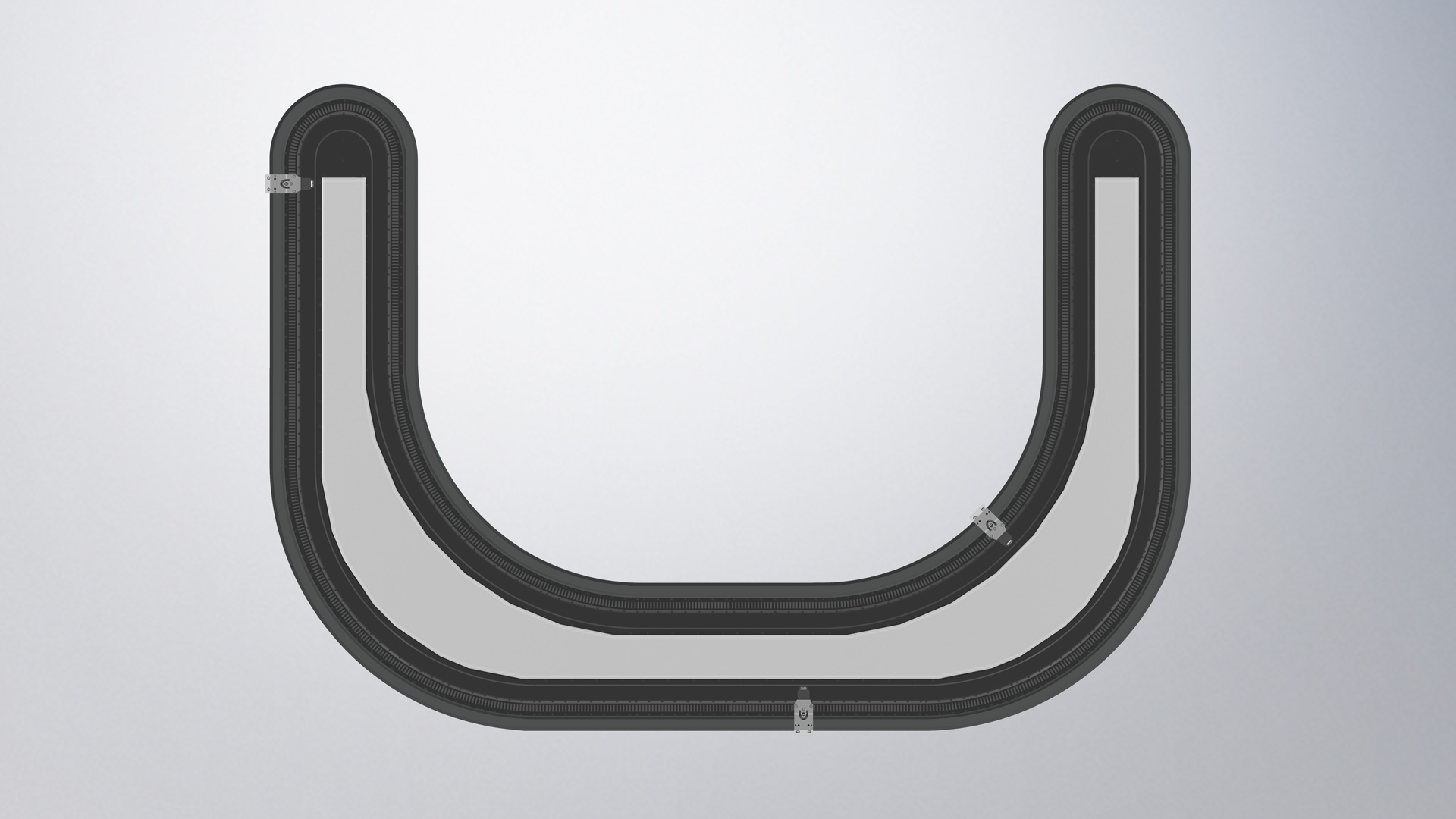

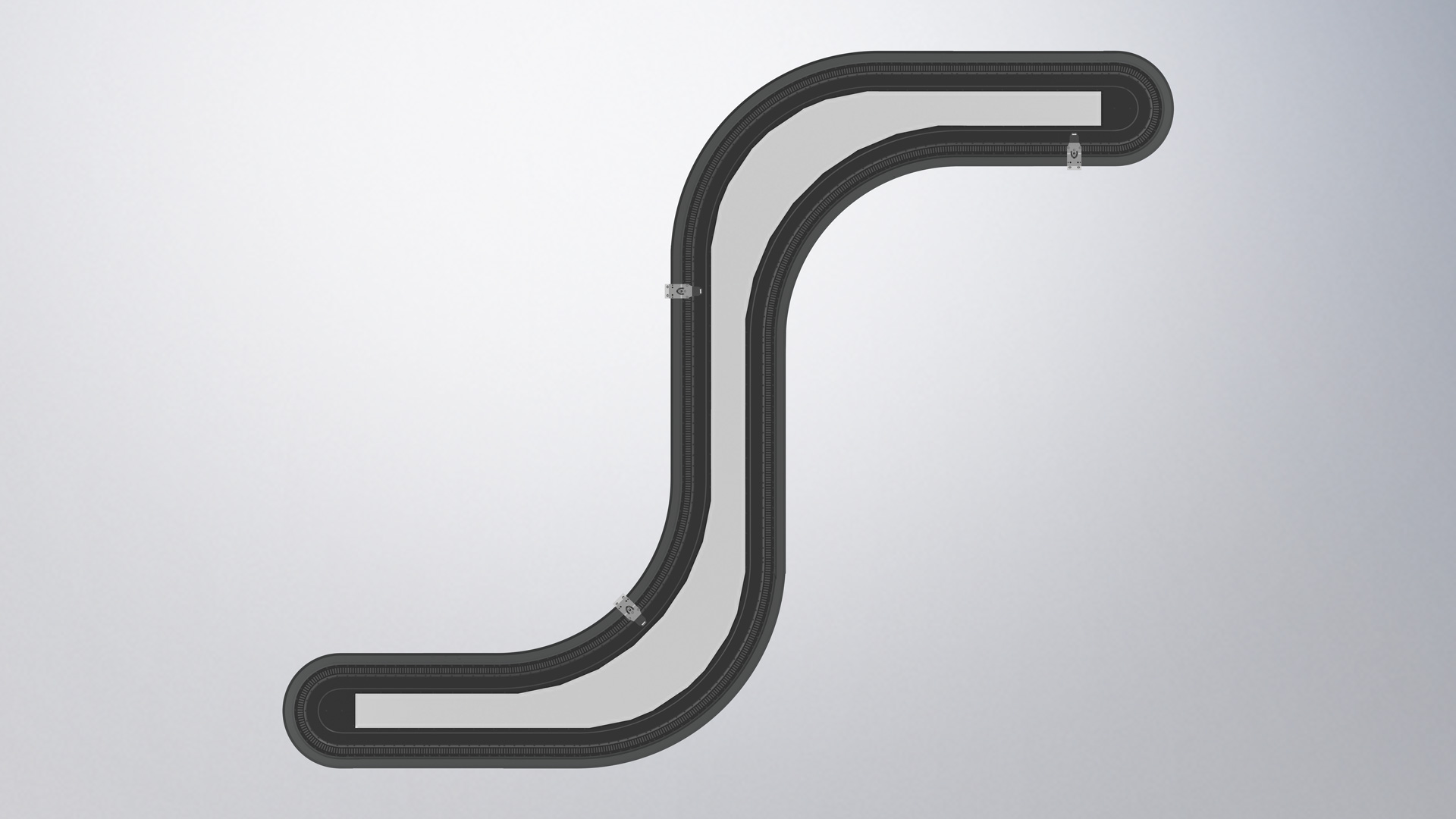

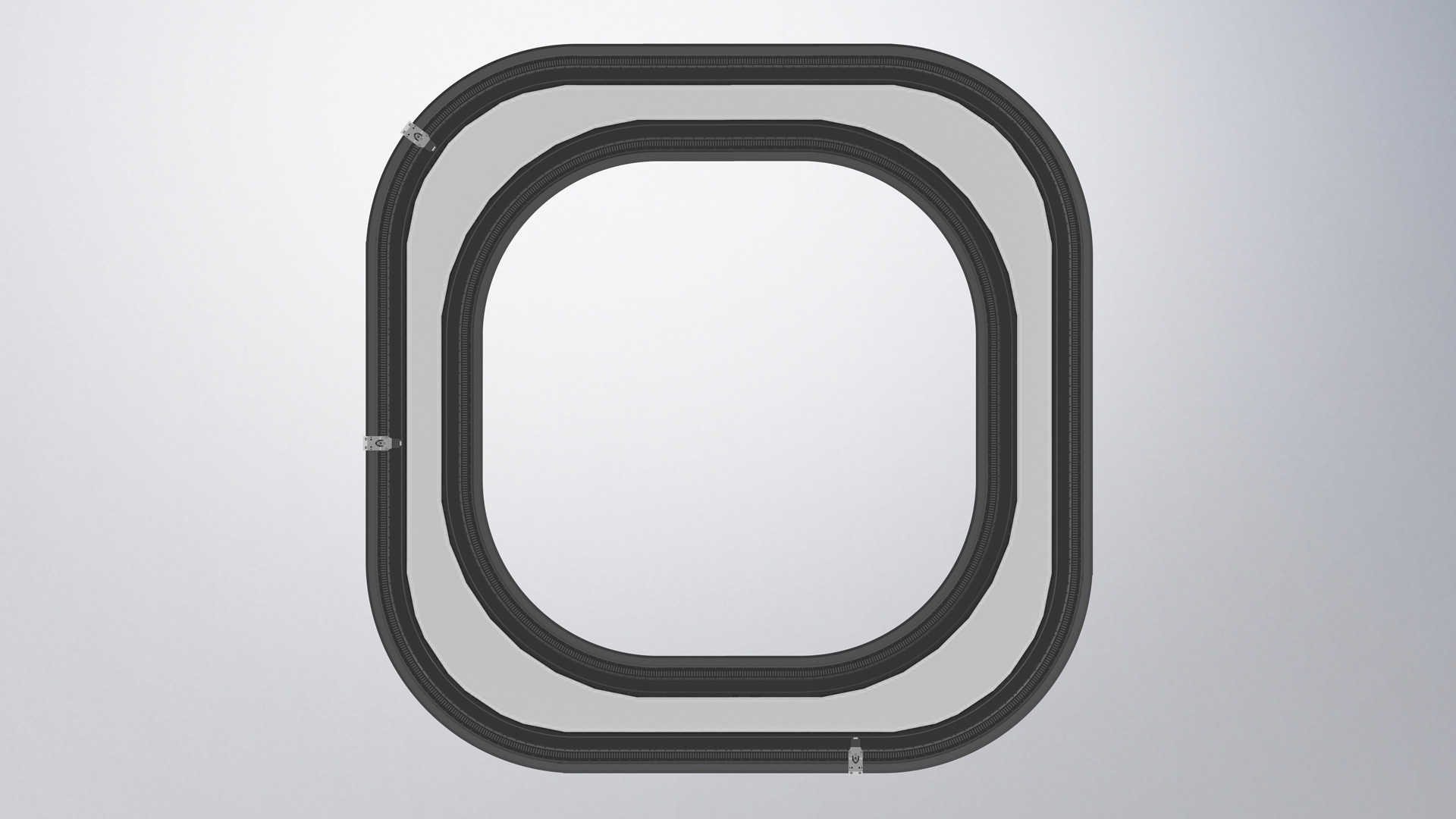

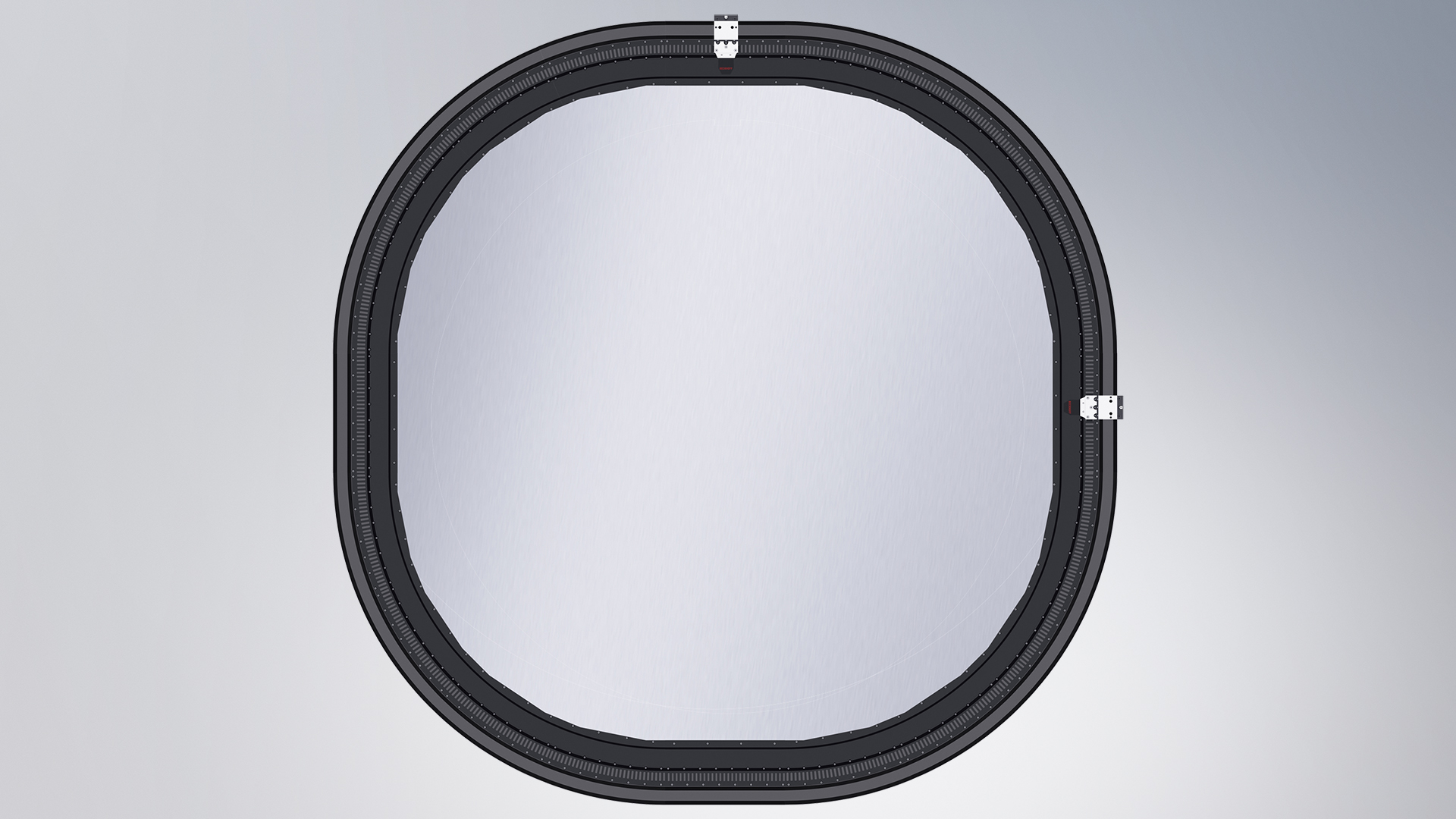

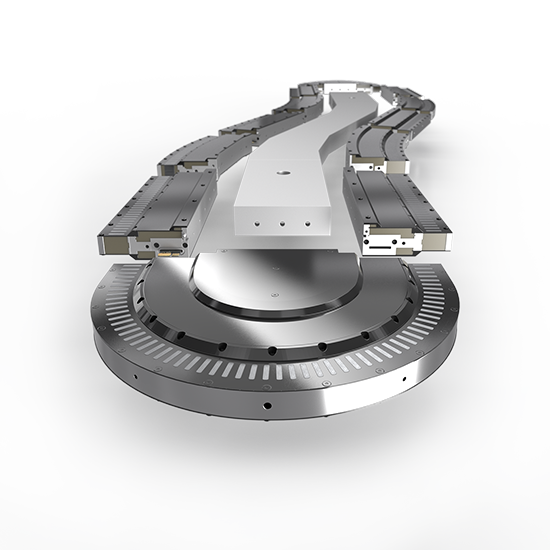

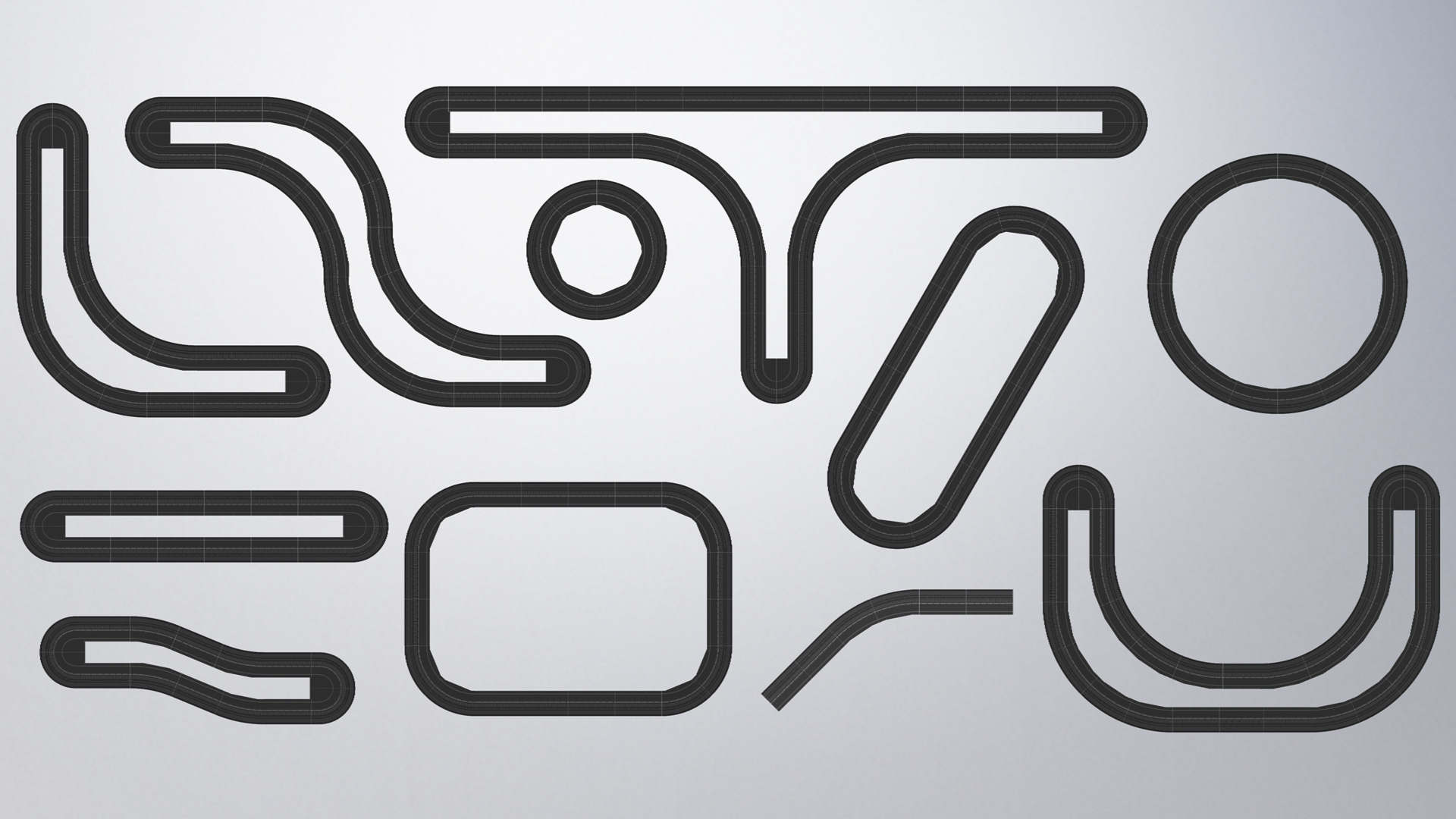

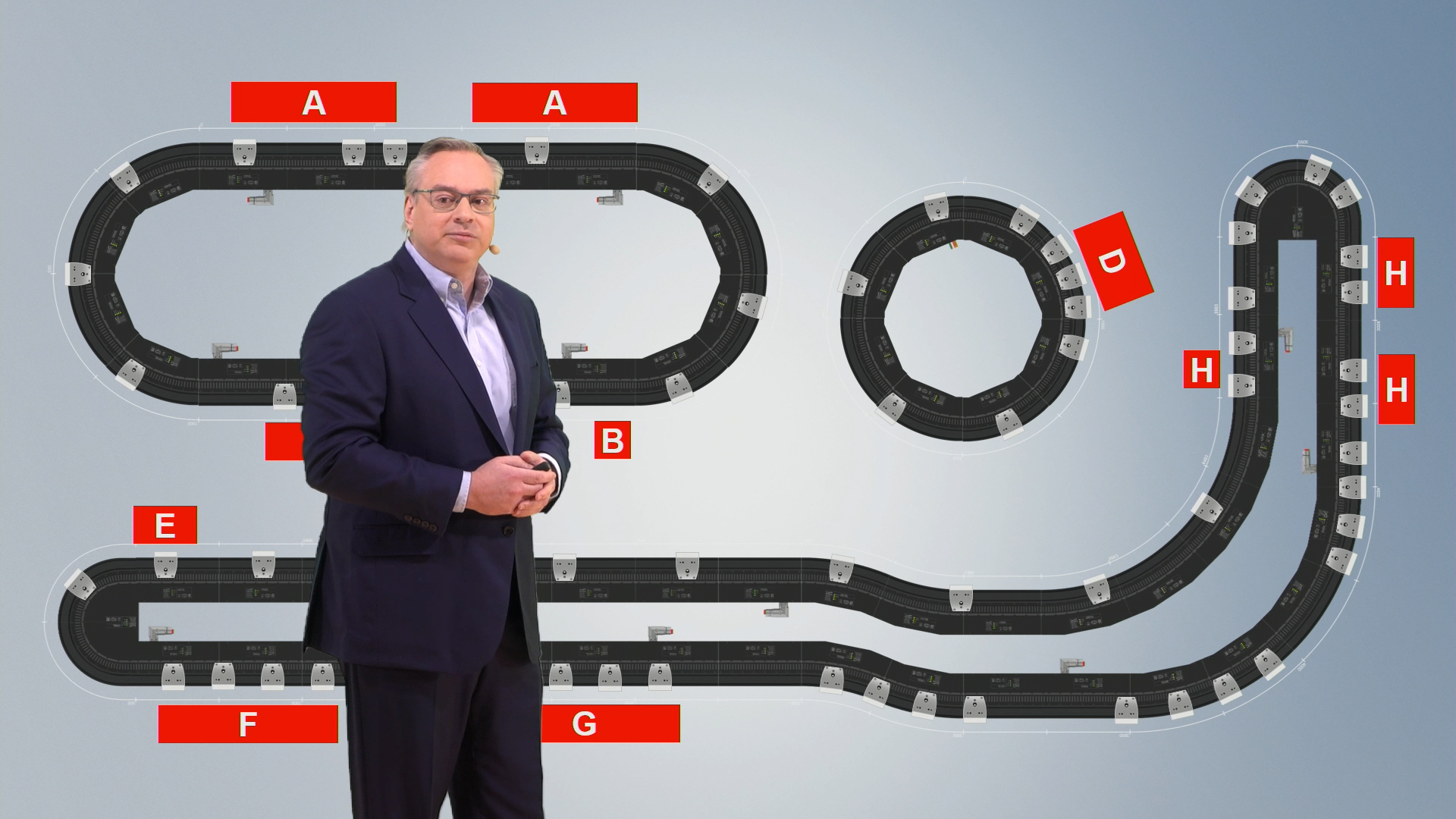

Der XTS-Baukasten ermöglicht es, das XTS ideal an das Maschinenlayout und/oder die örtlichen Gegebenheiten der Halle anzupassen. Hierfür stehen Motormodule mit verschiedenen Radien (22,5°, -22,5°, 45° und 180°) und gerade Motormodule in verschiedenen Längen (250 mm, 249 mm und 233 mm) zur Auswahl. Der zur Verfügung stehende Bauraum kann durch die individuellen Bahnverläufe effizienter genutzt werden. Dieser Aspekt ist besonders dann wichtig, wenn es darum geht den Anlagenfootprint bei begrenzten Produktionsflächen zu reduzieren und die Modularität der Anlage zu steigern.

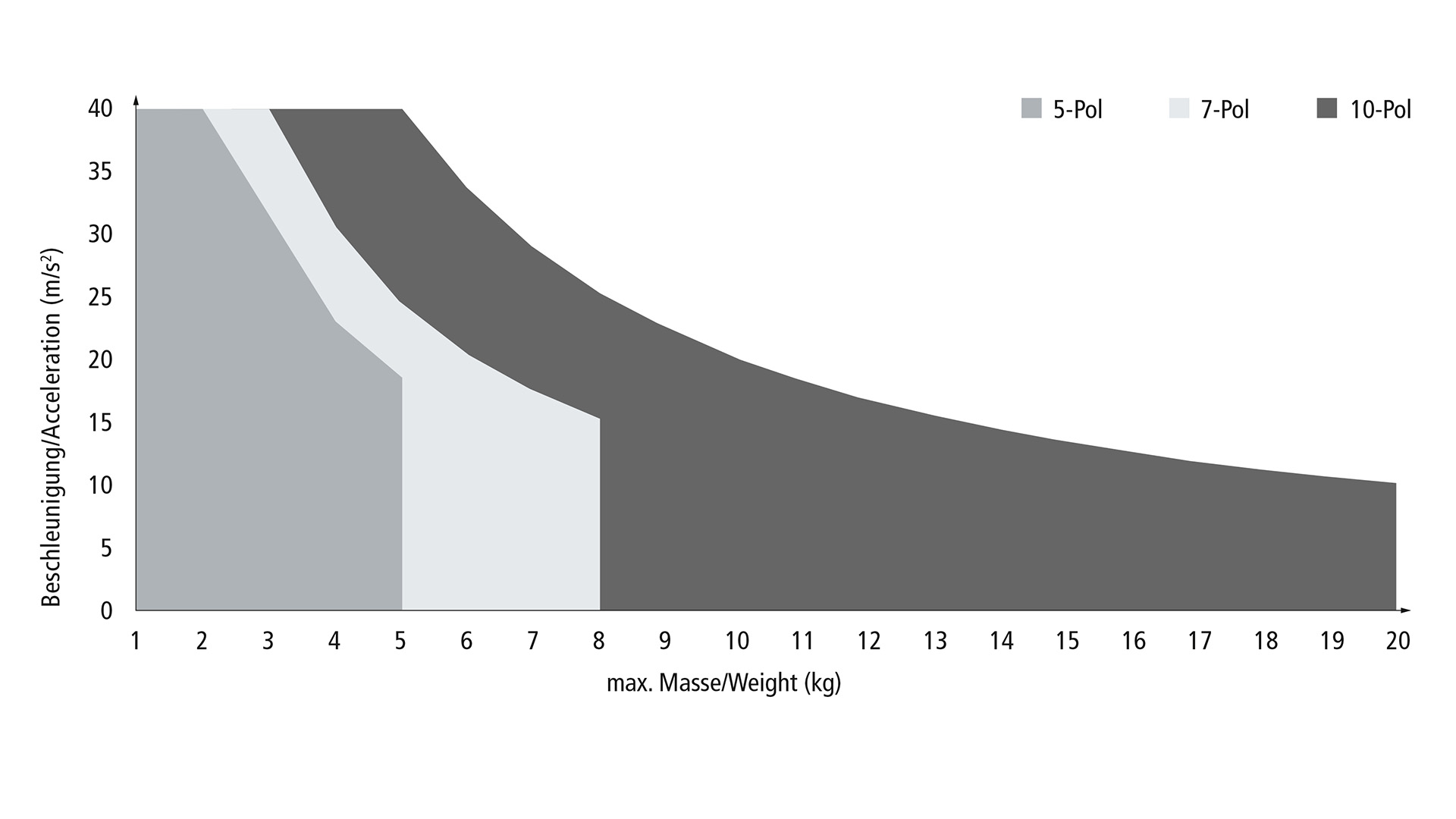

Die XTS-Magnetplattensets sind Bestandteil der Mover und erzeugen mithilfe der magnetischen Wanderfelder der vollintegrierten XTS-Motormodule eine lineare Fahrbewegung. In Abhängigkeit von der Anzahl der Magnetpole stehen vier Leistungsklassen zur Verfügung. Diese ermöglichen einen minimalen Moverabstand von 50 mm oder eine maximale Spitzenkraft von 210 N. Mit dieser Spitzenkraft können Massen von mehr als 10 kg/Mover transportiert werden. Eine weitere Leistungssteigerung ist durch das mechanische Koppeln mehrerer Mover realisierbar. Zudem können bei einer gleichbleibenden Masse die Dynamiken der Mover durch größere Kräfte erhöht werden. Dies führt wiederum zu einer Steigerung der Produktionsleistung.

Durch die steigenden Anforderungen an den Anlagen-Entstehungsprozess (z. B. größere Variantenvielfalt und erhöhte Produktionsleistung) in Kombination mit immer kürzeren Anlagen-Lebenszyklen nimmt die Bedeutung des optimalen Markteintrittszeitpunktes immer weiter zu. Dies erfordert die Reduzierung und Parallelisierung der einzelnen Phasen im Anlagen-Entstehungsprozess.

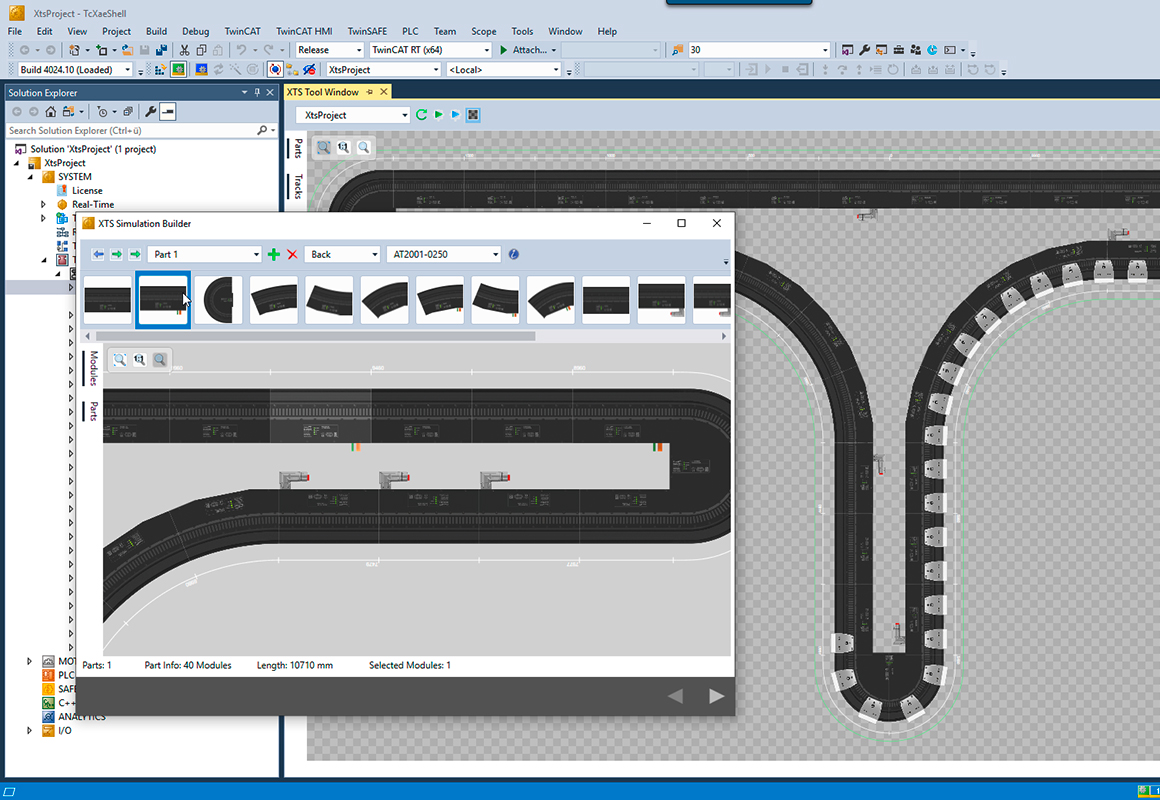

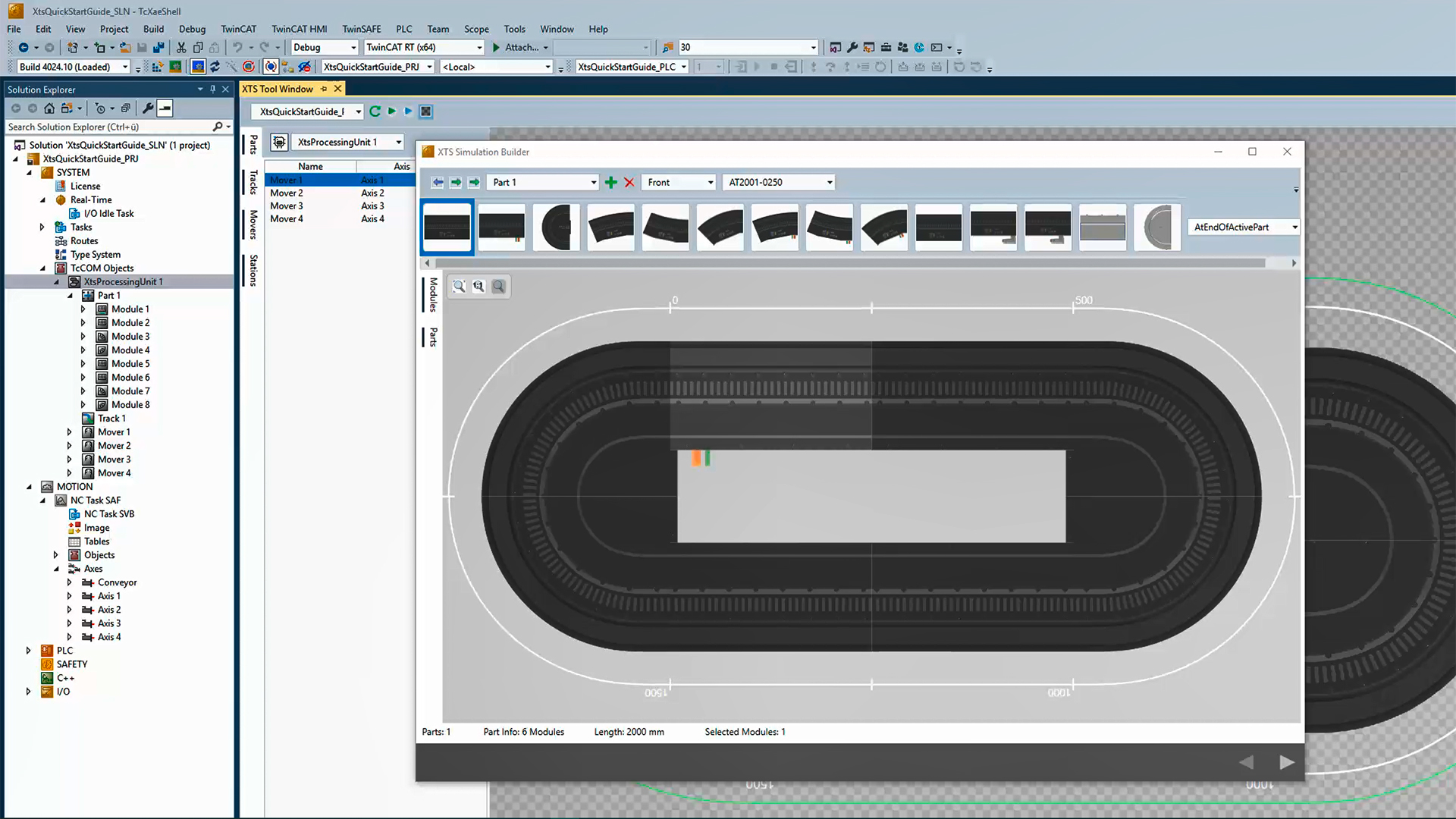

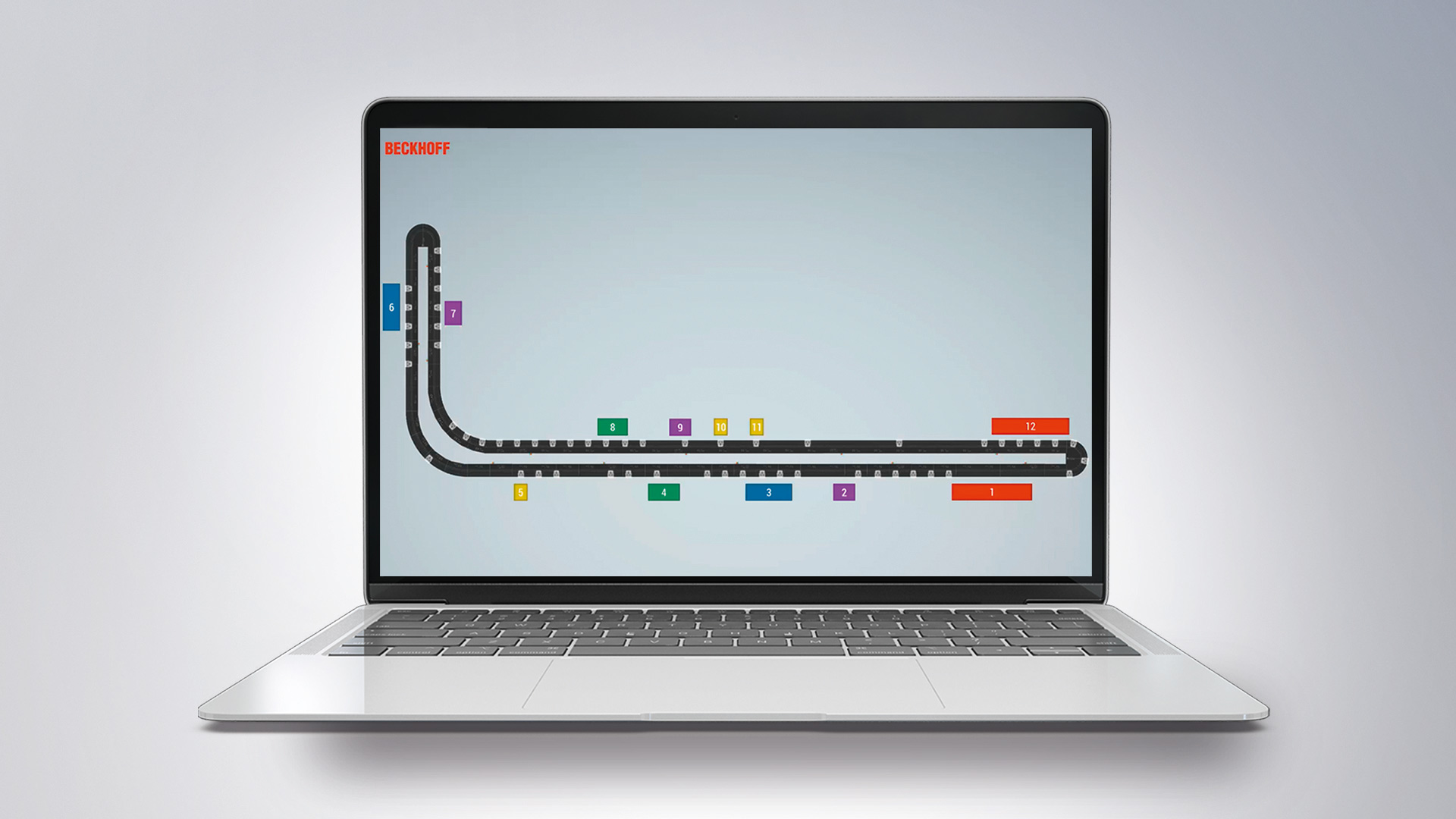

Integrierte XTS-Simulationsfunktionen erleichtern die Anlagenkonzeptionierung

Mit der XTS-Simulation steht dem Anwender ein Softwaretool zur Verfügung, mit dem eine deutliche Reduzierung der Konzeptionierungsphase realisierbar wird. Die Simulation ermöglicht es, ohne Hardware- und Testaufbauten beliebige Bahnverläufe aus dem XTS-Baukastensystem zusammenzustellen, die anschließende Integration in (bestehende) Anlagenkonzepte zu prüfen und Applikationsabläufe zu verifizieren. Dabei können während des Entwicklungsprozesses alle Parameter (z. B. XTS-Bahnverlauf, Anzahl der XTS-Mover…) beliebig bis zur optimalen Lösung angepasst werden.

Parallelisierte Softwareentwicklung reduziert Time-to-Market

Ein weiterer Vorteil entsteht durch die vollständige Integration in die Automatisierungssoftware TwinCAT. Dem Anwender steht eine gewohnte Entwicklungsumgebung zur Verfügung, welche er für die spätere Umsetzung verwendet. Hinzu kommt, dass der entwickelte Programmcode zur Simulation auch für die reale Hardware weiter genutzt werden kann. Das reduziert Kosten und ermöglicht eine frühe Umsetzung der Software, ohne dass Teile der Hardware fertiggestellt sind. Insgesamt führt die Zeitoptimierung und die Parallelisierung der Phasen des Anlagenentstehungsprozesses mit der XTS-Simulation zu einem deutlichen Wettbewerbsvorteil.

Das eXtended Transport System hat in der Edelstahl-Ausführung XTS Hygienic ein breites Spektrum an neuen Anwendungen erschlossen. Insbesondere im Primärbereich der Lebensmittel- und Pharmaindustrie sowie allgemein bei der Herstellung bzw. Abfüllung von Flüssigkeiten bietet es Vorteile gegenüber klassischen Transportlösungen. Mit der hohen Schutzart IP69K und dem hygienegerechten Design − ohne verdeckte Kanten oder Hinterschnitte − ist auch in hygienisch anspruchsvollen Umgebungen eine einfache Reinigung möglich. Der Einsatz von elektropoliertem Edelstahl 1.4404 AISI 316L mit einer Rautiefe von weniger als 0,8 μm und die hochdruckreinigerbeständigen Dichtungen aus VMQ-Silikon halten widrigen Umgebungsbedingungen problemlos stand.

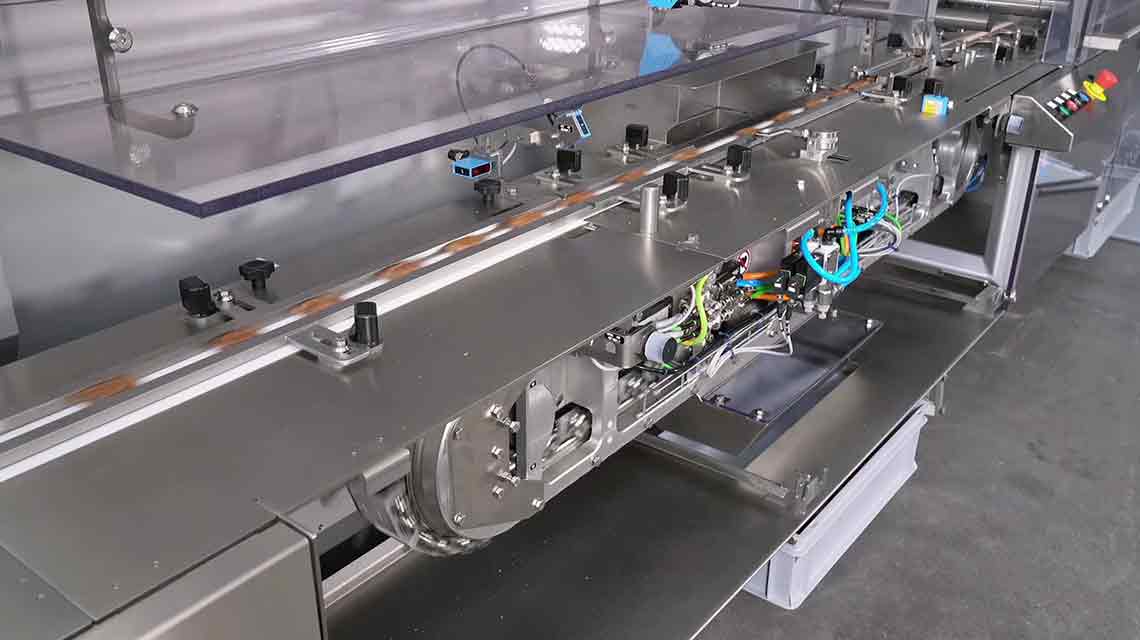

Die Motormodule, als zentrale Komponente des mechatronischen Systems, sind auch beim XTS Hygienic schnell montiert bzw. demontiert. Durch seitliche Steckkontakte für die Energie- und Kommunikationsübertragung ist die Verbindung der Module besonders einfach. Die elektronischen Verbindungskontakte können sowohl mit als auch ohne Einspeiseleitung ausgeführt werden. Eine Anpassung der Einspeisepunkte oder auch der Anzahl der Einspeisungen ist ohne Demontage der Motormodule möglich.

Die Modularität der Motormodule wird durch zwei Systemlösungen für Führungsschienen und Mover komplettiert. In Abhängigkeit der Applikationsanforderungen werden passende Beckhoff Edelstahl-Führungsschienen mit geringem Montageaufwand direkt auf den Motormodulen angebracht. Dieser Aufbau lässt sich dann mit zwei Hygienic-Design-Movertypen befahren: ein Edelstahl-Mover für hygienisch besonders anspruchsvolle Umgebungsbedingungen und ein Mover aus eloxiertem Aluminium, der im Vergleich zur Edelstahlvariante größere Nutzlasten bei höheren Dynamiken transportieren kann. Die zweite Systemlösung besteht daraus, eine zu den Motormodulen parallel geführte Führungsschiene und einen Mover einzusetzen. Hierfür stehen für die Motormodule eine Abdeckung für die Montagefläche der Schienenschnittstelle sowie Magnetplattensets für die Mover zur Verfügung.

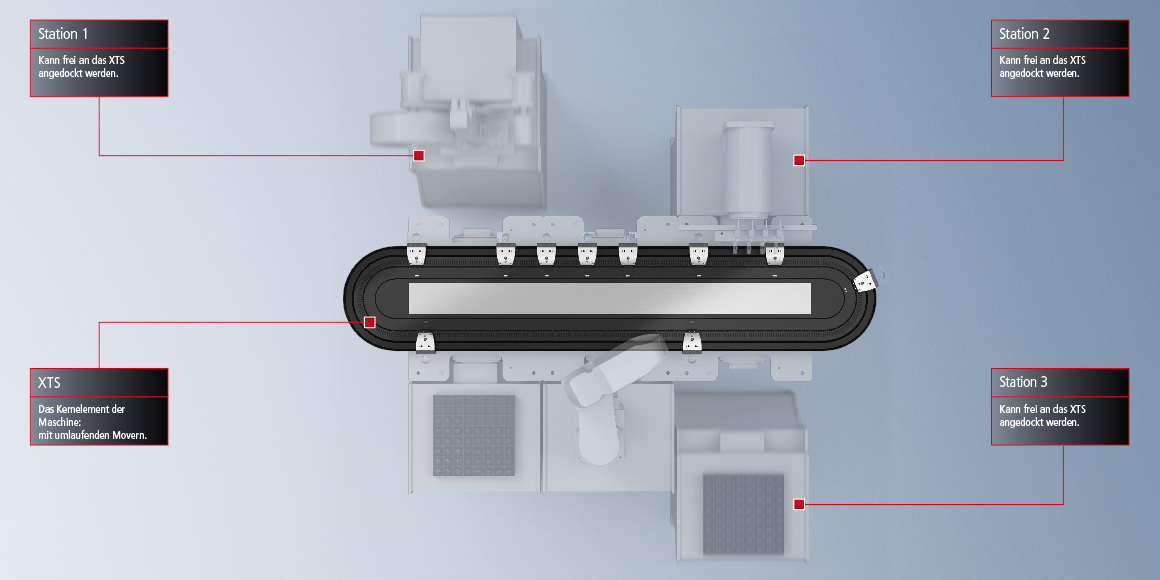

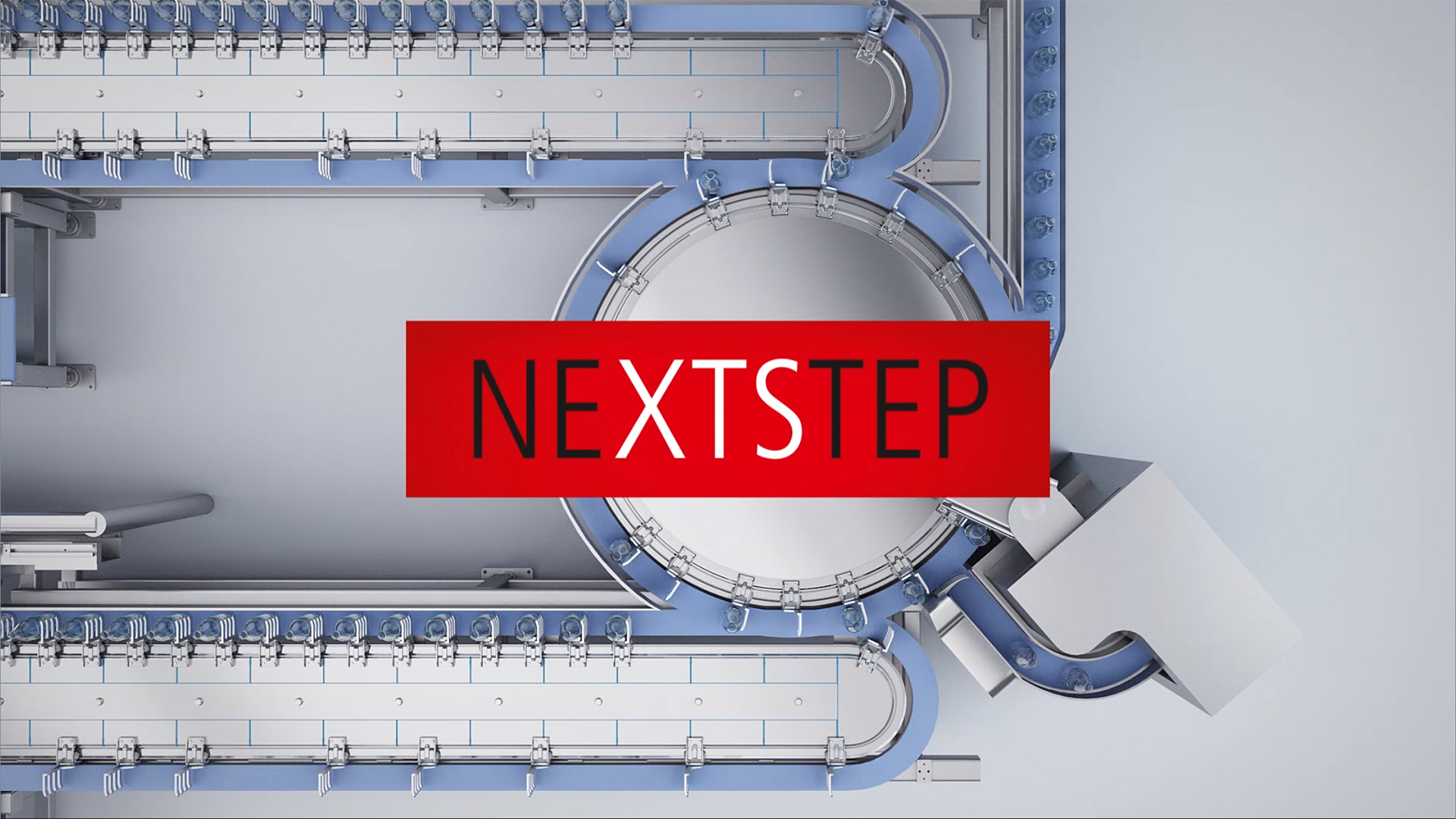

XTS ermöglicht durch die unabhängige Ansteuerung von Movern mit unterschiedlichen Bewegungsprofilen eine hohe Flexibilität für den Teiletransport in Maschinen und Anlagen. Durch verschiedene Geometrien der Motormodule kann sowohl eine offene als auch eine in sich geschlossene Fahrstrecke erstellt werden.

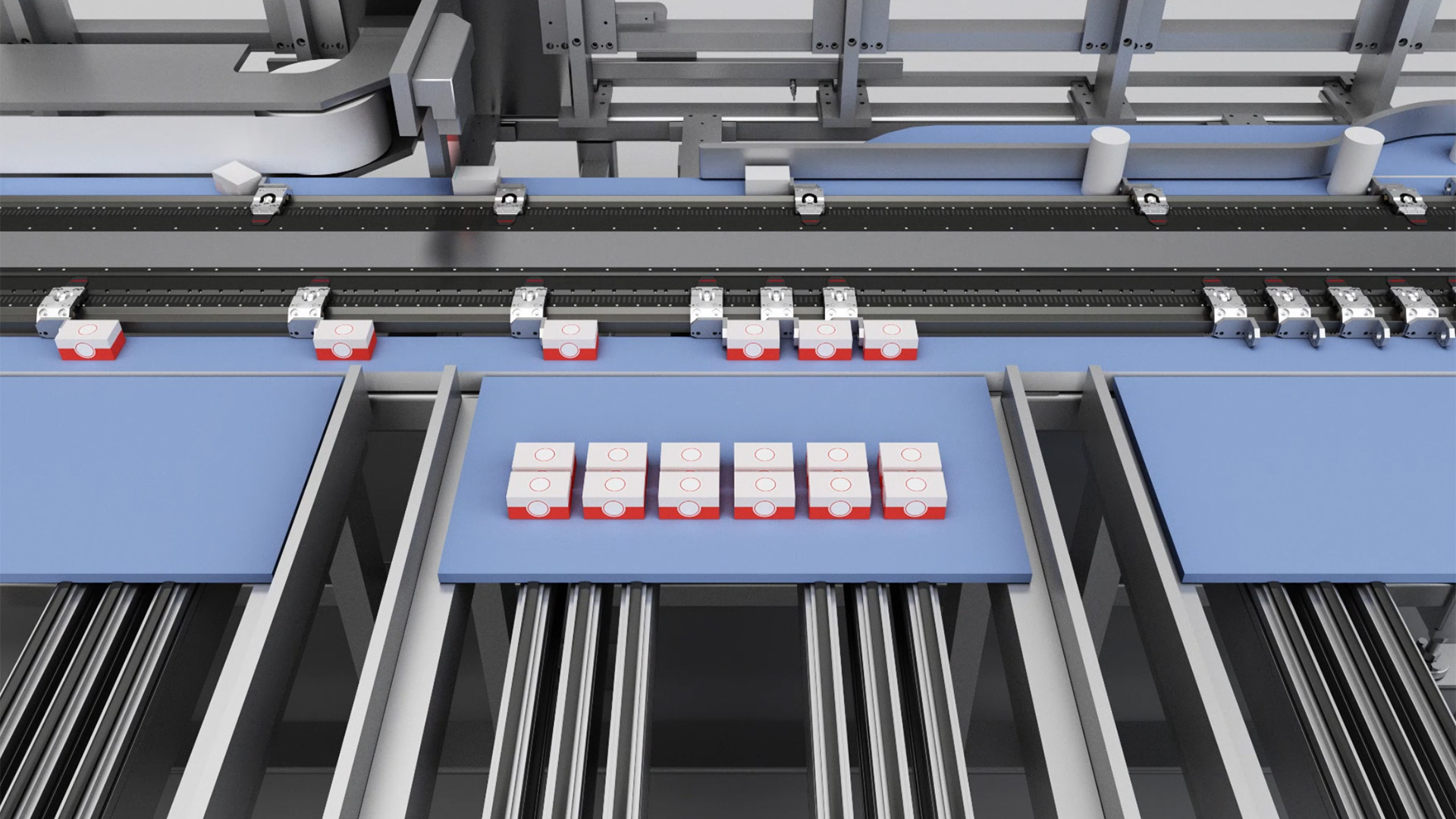

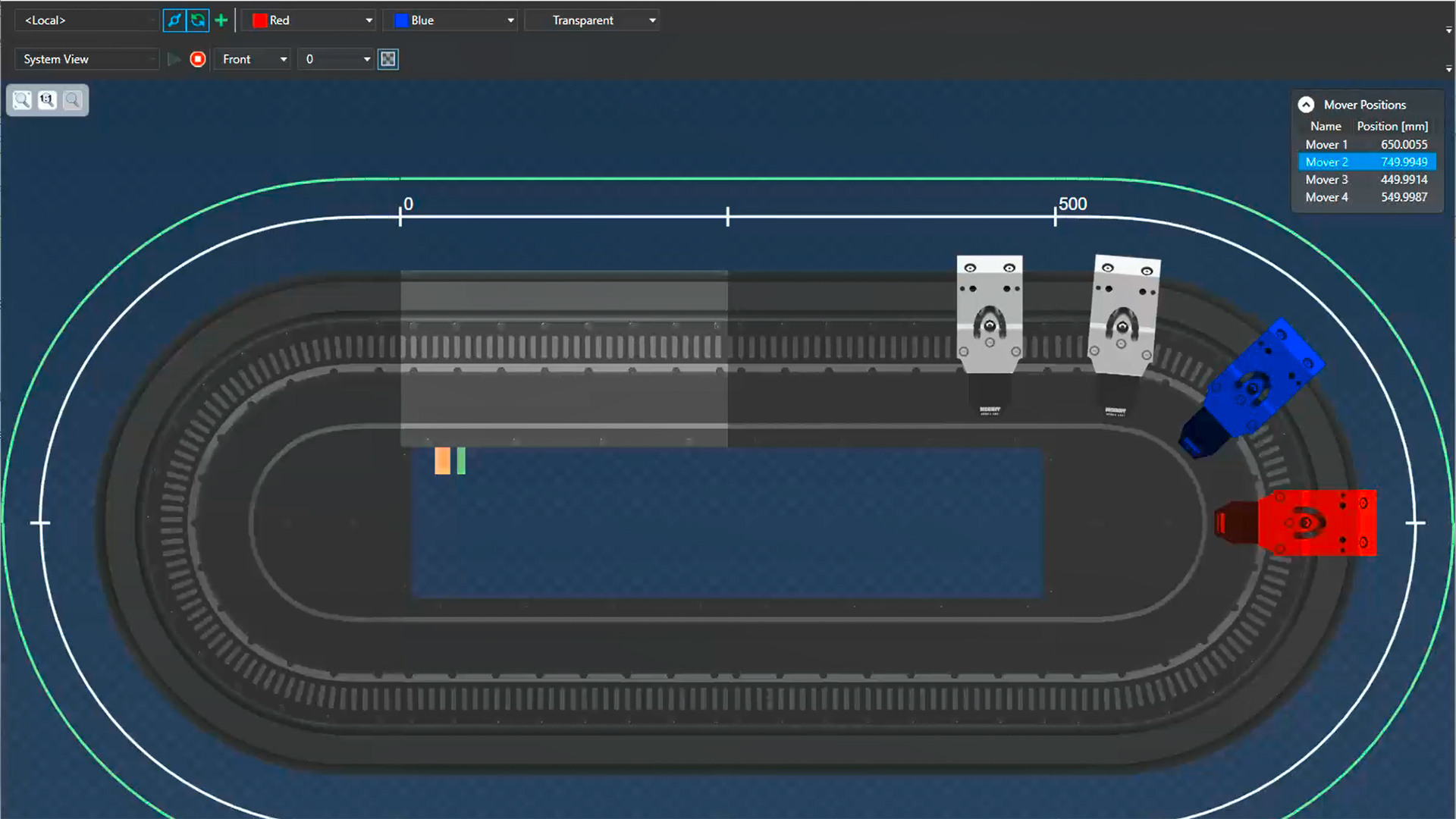

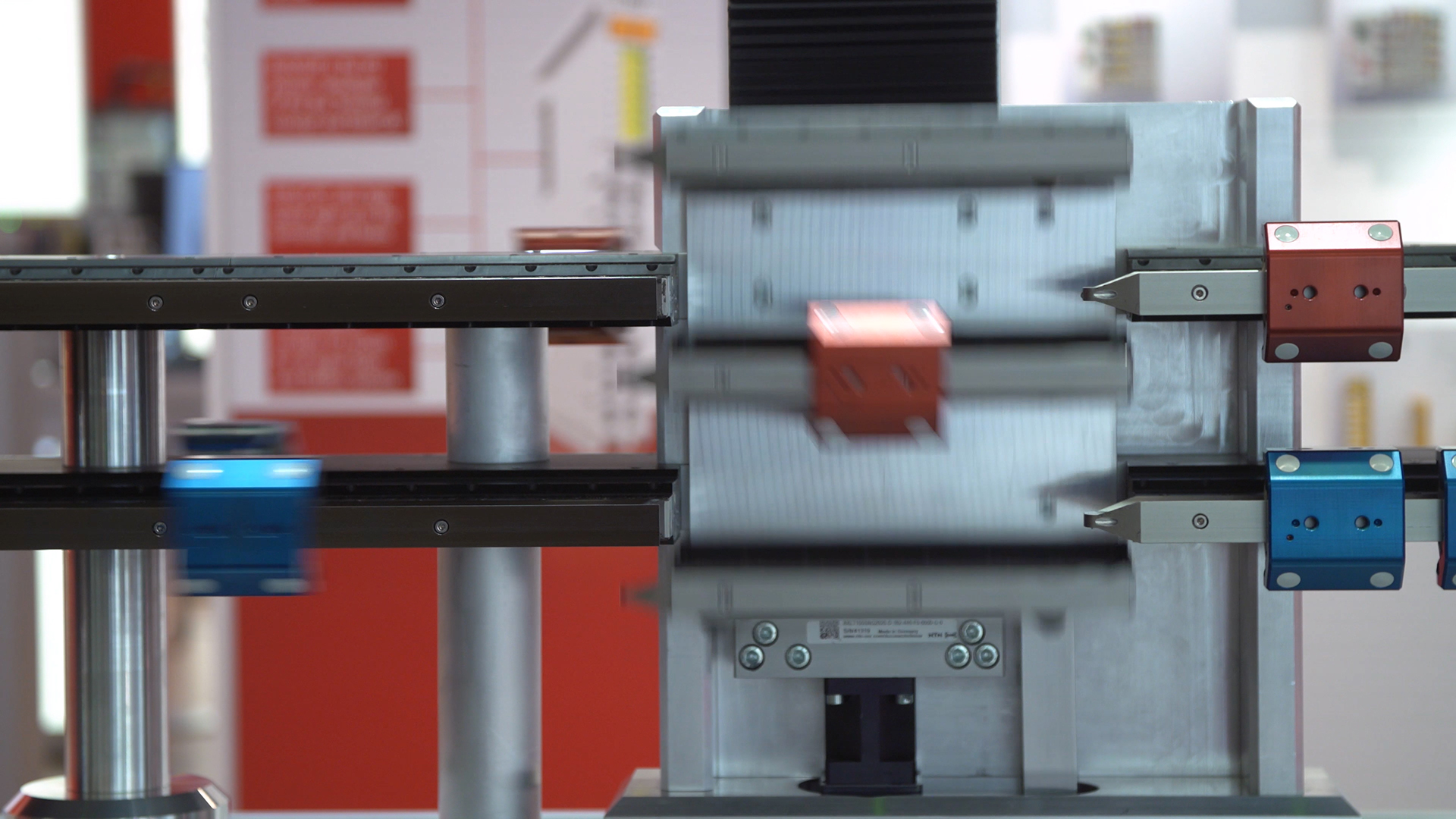

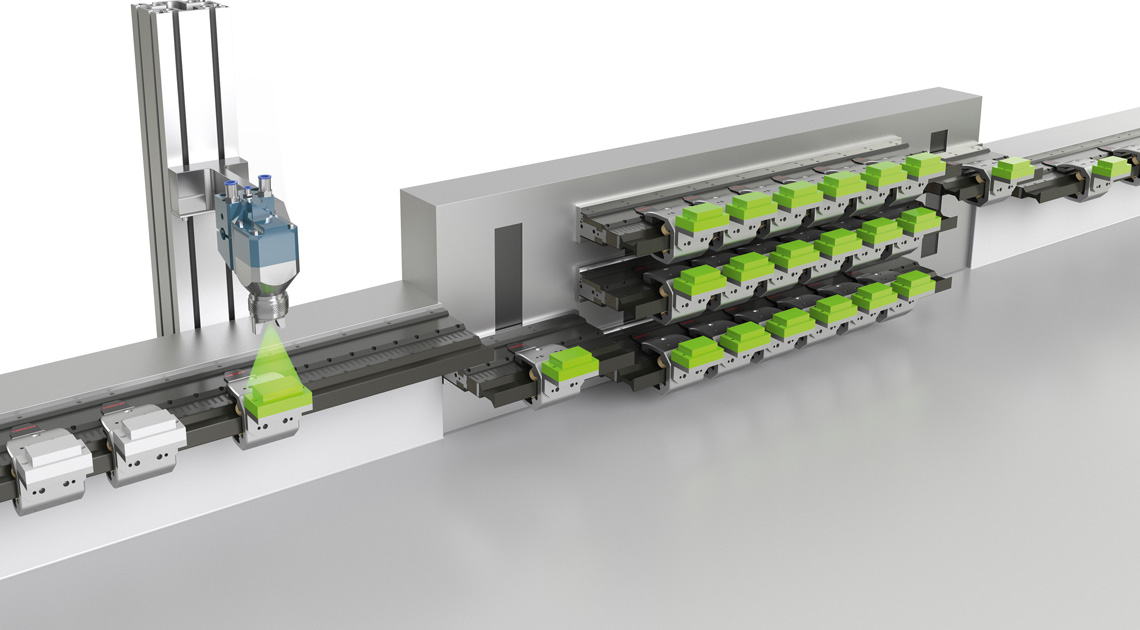

Mithilfe der XTS-Softwarefunktionalität Track Management kann ein XTS Aufbau in einzelne, räumlich getrennte Streckenabschnitte unterteilt werden. Diese können nur ein, aber auch beliebig viele aufeinanderfolgende Motormodule umfassen. Die Streckenabschnitte bilden wiederum Bausteine, aus denen eine Vielzahl an zusammenhängenden Fahrstrecken definiert werden kann. Durch Einsatz einer geeigneten Mechanik, wie beispielsweise einer Spindelachse oder einem Linearmotor, können die Streckenabschnitte mit den darauf befindlichen Movern bewegt werden. Ein Austausch von Movern zwischen verschiedenen XTS-Systemen wird möglich. Die Motormodule und Mover verfügen dabei zu jedem Zeitpunkt über ihre volle Funktionsfähigkeit, sodass auch die bewegten Streckenabschnitte als volle Nutzstrecke erhalten bleiben. Das Track Management ist Bestandteil der TwinCAT 3 XTS Extension TF5850.

Anwendungsbeispiele

- Ein- und Ausschleusen von Movern, ohne den laufenden Produktfluss zu unterbrechen

- softwarebasierter Werkzeugwechsel

- individuelle Qualitätskontrolle

- Einbindung optionaler Arbeitsstationen

- Aussortieren von fehlerhaften Produkten

- Wartungsintervalle losgelöst vom Produktionsprozess

- Handarbeitsplatz

- Produktpuffer durch die Anordnung mehrerer übereinander angeordneter XTS-Strecken

- sekundärer Produktfluss, z. B. bei einem Beschichtungsvorgang, bei dem Arbeitsstationen ohne Richtungswechsel mithilfe eines geschlossenen Fahrwegs mehrmals durchlaufen werden können

- Frei konfigurierbare Reihenfolge von Produkten ermöglicht z. B. die Kombination unterschiedlicher Produkte zu Paketen.

Individueller Support zur schnellen Projektumsetzung

Für eine schnelle Projektumsetzung und die Sicherung eines Wettbewerbsvorsprungs stellt Beckhoff individuelle Supportleistungen zur Verfügung. Die ideale Integration des XTS in innovative Anlagen wird hierbei von lokalen XTS-Produktspezialisten unterstützt. Das branchenübergreifende Know-how unterstützt die Integration auf unterschiedlichen Ebenen – von der Konzeptionierung über die Realisierung bis hin zur Schulung von Mitarbeitern.

Langjährige Erfahrung ermöglicht die ideale Integration von XTS

Die umfangreichen Erfahrungen von Beckhoff mit mehr als tausend unterschiedlichen XTS-Applikationen ermöglichen eine direkte und einfache Umsetzung von Prototypen. Beckhoff unterstützt seine Kunden bereits während der Konzeptionierung mit einer Machbarkeitseinschätzung und der Ermittlung von möglichen Taktzeiten. Damit Anwender die Vorteile der XTS-Technologie vollumfänglich ausnutzen können, werden gemeinsam Optimierungsansätze entwickelt. Der Anwender kann sich so auf seine Kernkompetenzen konzentrieren. Zeitgleich können erste Erfahrungen mit der XTS-Technologie gesammelt werden. Die hierbei erlangten Kompetenzen können auch die Grundlage für die eigenständige Umsetzung weiterer Projekte sein.

Vormontierte Funktionsbaugruppen als Plug-and-play-Lösung

Mit einer vormontierten Funktionsbaugruppe erhalten Kunden ein funktionsbereites und getestetes XTS-System: Motormodule, Führungsschienen und Mover stehen mit einem passenden Schaltschrank als gesamte Einheit zur Verfügung. Das getestete Gesamtsystem führt zu einer deutlichen Reduzierung potenzieller Fehlerquellen. Beckhoff kann weiterhin bei der elektrischen Installation vor Ort und der Entwicklung einer Applikationssoftware nach Kundenvorgaben unterstützen. Für den Anwender entsteht so eine leicht integrierbare Gesamtlösung mit kalkulierbaren Kosten.

XTS in der praktischen Anwendung

Integration eines L-förmigen XTS-Systems zur optimalen Nutzung vorhandener Produktionsflächen

Als Spezialist für Verpackungslinien setzt Schubert Packaging Systems für eine neue Anlage zur Verpackung von Vials und Ampullen auf das lineare Transportsystem XTS. Eine L-förmige Geometrie war hier besonders hilfreich, um eine effiziente Nutzung der zur Verfügung stehenden Hallenfläche zu gewährleisten. Zudem kam die XTS-Simulation bereits in einer frühen Projektphase zum Einsatz, sodass die wesentlichen Rahmenbedingungen geprüft und optimiert werden konnten.

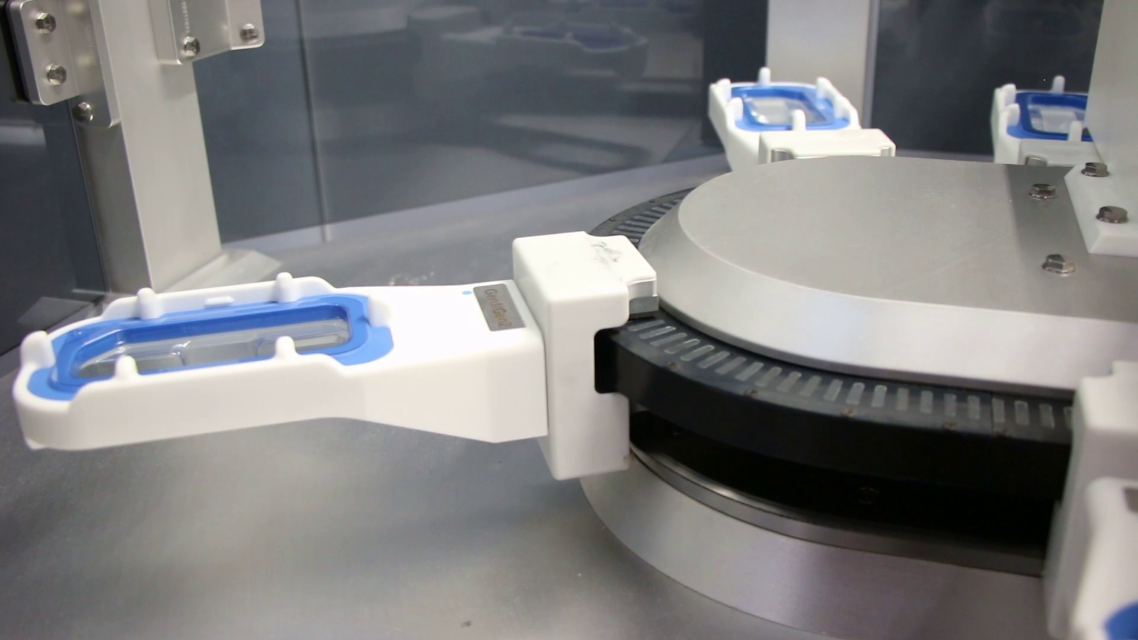

XTS Hygienic reduziert Glas-zu-Glas-Kontakt und erfüllt Standards der Pharmabranche

Das mittelhessische Unternehmen HOF Sonderanlagenbau bietet Gefriertrocknungsanlagen, Be- und Entladesysteme, Einfrier- und Auftaugeräte sowie Sonderlösungen für die pharmazeutische Industrie an. In einem neuen Anlagenkonzept zum Transport pharmazeutischer Produkte setzt HOF Sonderanlagenbau auf das XTS Hygienic. Die Edelstahlausführung des intelligenten Transportsystems XTS erfüllt alle Standards der Branche. Es ist für den Einsatz im Isolator ausgelegt und kann mit Wasserstoffperoxid gereinigt werden. Außerdem ermöglicht XTS einen besonders schonenden Produkttransport, wodurch der Glas-zu-Glas-Kontakt reduziert werden konnte.

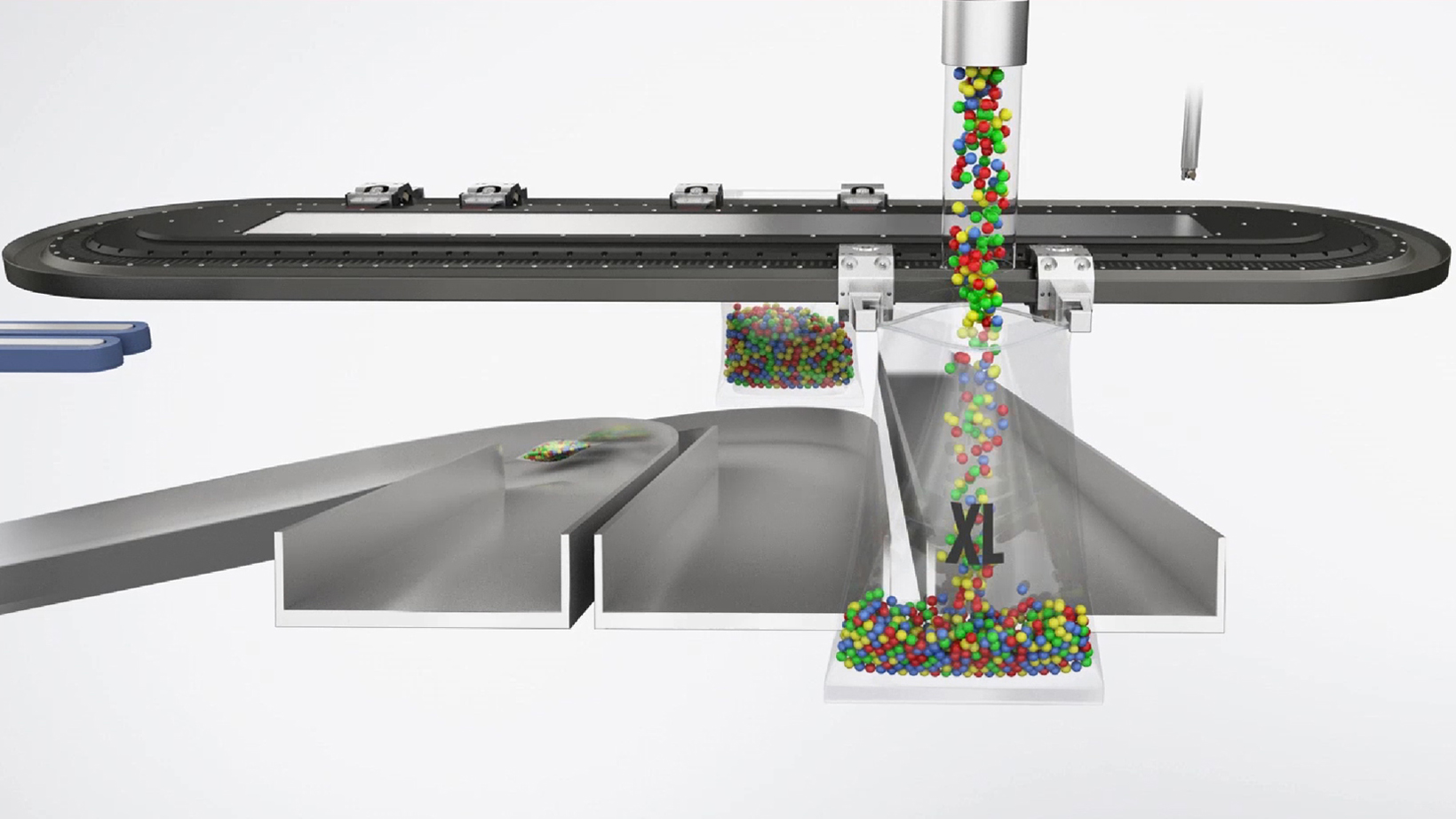

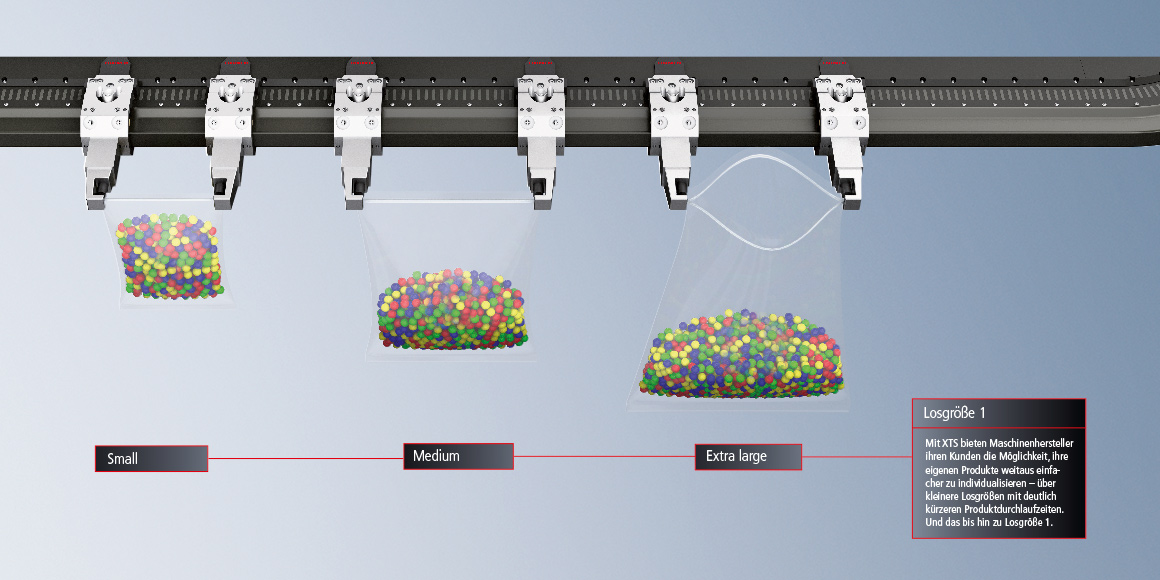

XTS im Einsatz in Hochleistungsverpackungssystemen für Süßwaren

Syntegon Technology in Beringen ist ein führender Anbieter von vollautomatisierten Verpackungssystemen für Süßwarenhersteller in der ganzen Welt. Die globale Süßwarenindustrie unterliegt vielen, mitunter schnell wechselnden Trends. Für Hersteller bedeutet das die Produktion vieler, verschiedener Produkte, die in unterschiedlichste Packungen und Packungsgrößen verpackt werden müssen. „Das intelligente Transportsystem XTS gibt Syntegon die Flexibilität, mit innovativen Ideen jede Aufgabenstellung optimal zu lösen. Inzwischen konnten wir rund 100 Verpackungsanlagen mit XTS im Markt installieren“, erläutert Kurt Gleichauf, Leiter Technik & Entwicklung bei der Syntegon Packaging Systems AG in Beringen.

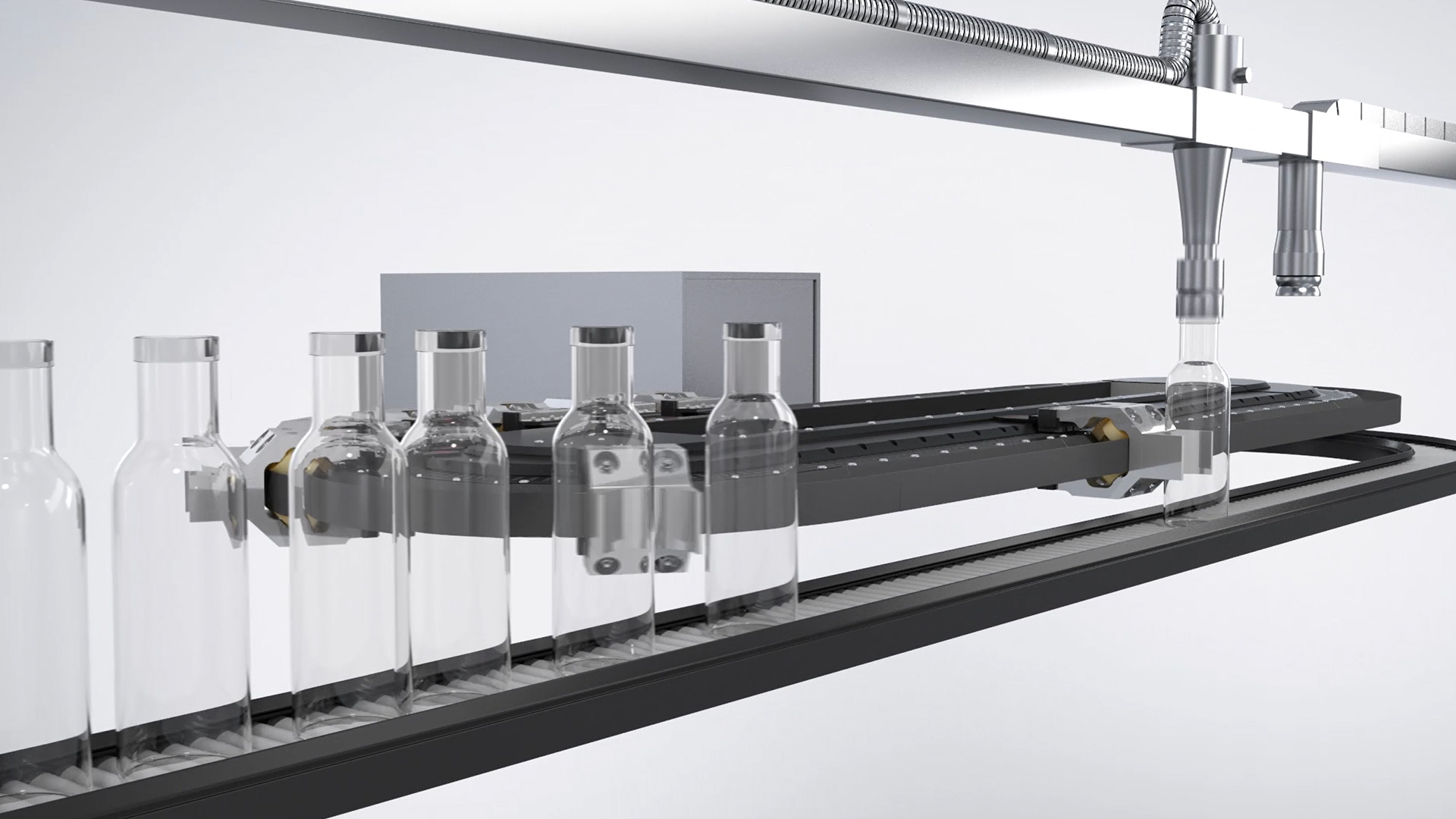

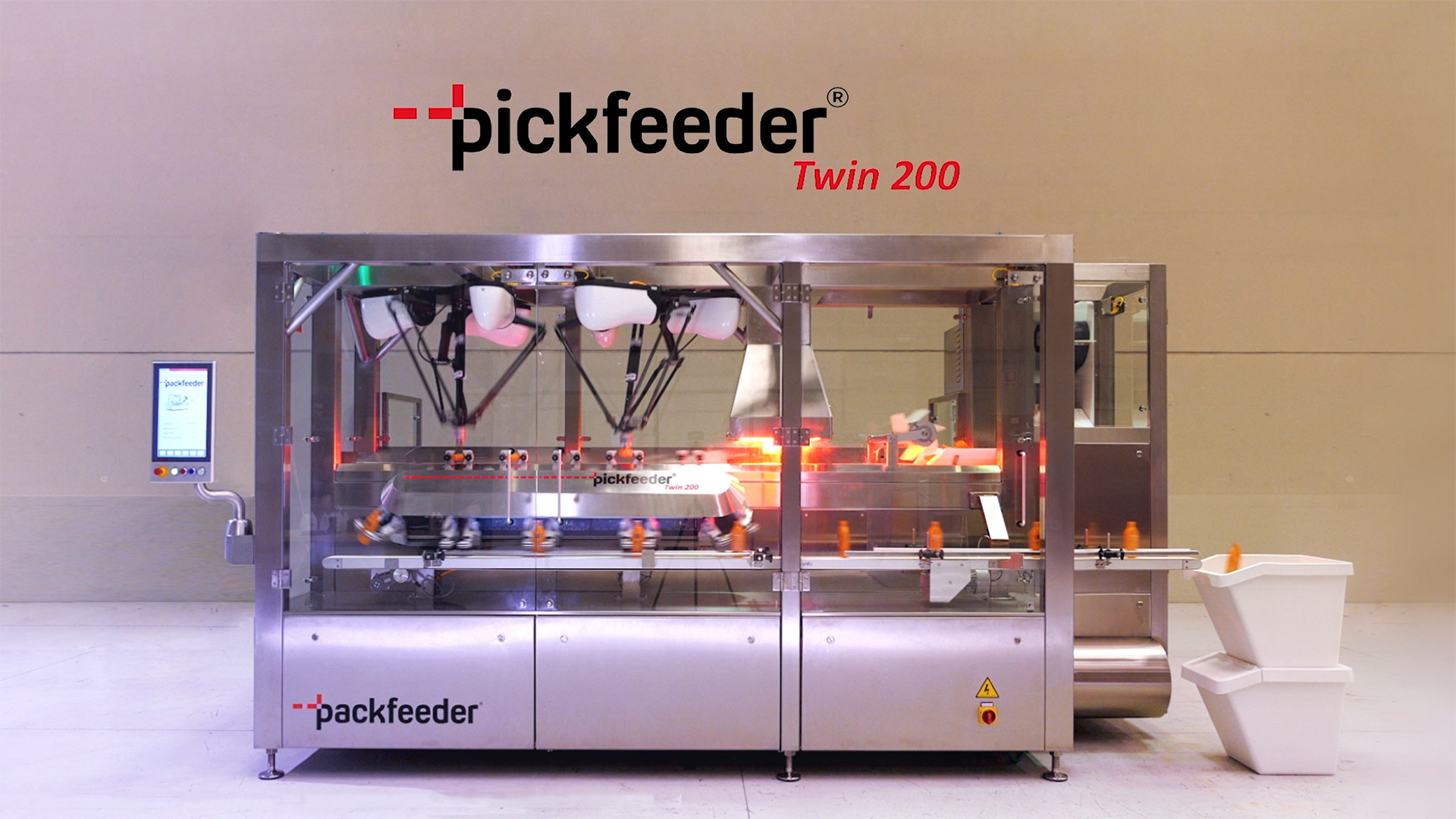

Kompakte Bauweise des XTS ermöglicht hocheffiziente Flaschenaufstellung

Das spanische Unternehmen Packfeeder bietet mit dem XTS eine komplette Serie zur automatischen, roboterbasierten Flaschenvereinzelung an. Bei diesen Anlagen ermöglicht der besonders kompakte Aufbau des XTS eine schräge Einbaulage, sodass die Flaschen mit laufender Fahrbewegung von einer liegenden in eine aufrechte Position gedreht werden. Die Flaschen werden hierbei zwischen zwei Movern geklemmt. Die Umstellung auf andere Flaschenformate erfolgt rein softwaretechnisch.

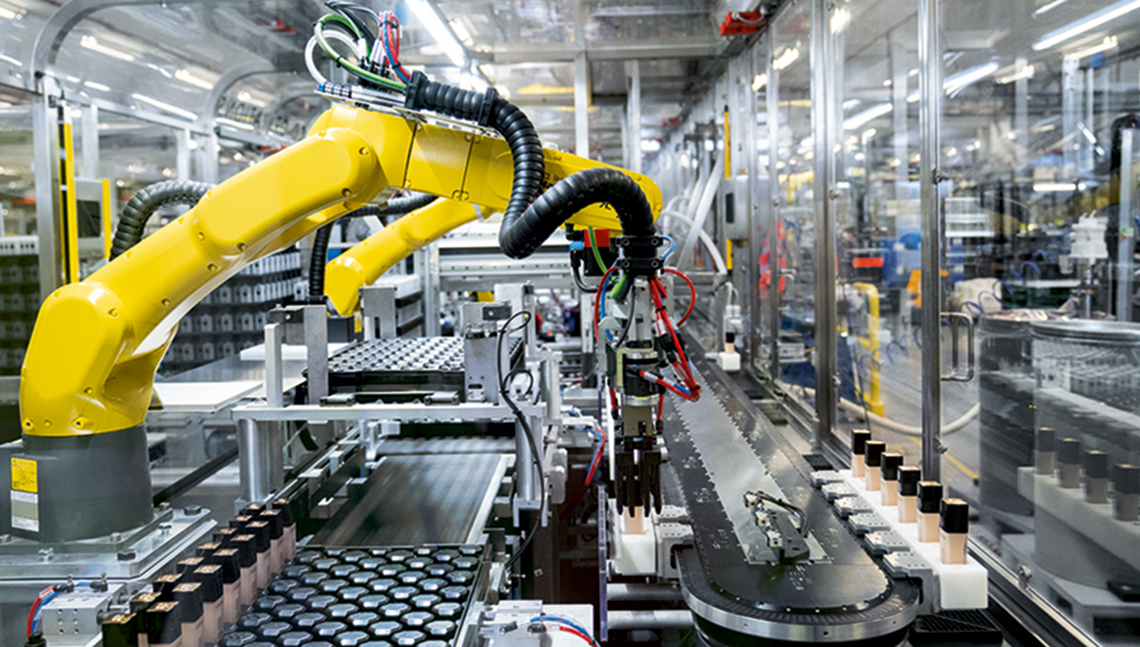

Neuausrichtung der Produktion: XTS als Kernelement einer neuen Lösung

Der Konzern L’Oréal ist führender Kosmetikhersteller mit dem strategischen Ziel, mehr Agilität in der Produktion zu erreichen. Hierfür wurden bereits drei Produktionslinien mit dem flexiblen Transportsystem XTS ausgerüstet. Das XTS ist das Kernelement der Produktionslinien und vereint die Funktionalität von vormals fünf einzelnen Maschinen. An derselben Anlage können nun Losgrößen von wenigen hundert bis hin zu einigen Millionen Stück sowie sieben verschiedene Formattypen mit nur 40 statt bisher 300 Transportbehältern produziert werden.

Verpacken ohne Stillstand mit XTS Track Management

Mit zwei wertvollen Funktionen ermöglicht XTS eine fehlerfreie Produktion ganz ohne Stillstände. Zum einen sind in einer Anlage mit einem XTS alle Produkte durchgehend nachverfolgbar. Zum anderen ermöglicht das XTS Track Management die nächste Stufe der Produktion ohne Stillstand mittels bewegter Streckenabschnitte, wodurch fehlerhafte Produkte ausgeschleust werden können.Track Management-Abschnitte können an beliebigen, passenden Stellen im Produktionsablauf platziert werden, auch mehrfach. Die Siegelmaschine von KOCH Pac, die im Video zu sehen ist, enthält fünf Track Management-Stationen.

XTS parallelisiert Prüfprozesse zur Steigerung des Produktausstoßes und zur Reduzierung des Footprints

Das Unternehmen Gefasoft hat mit dem intelligenten Transportsystem XTS eine besonders kompakte Prüfanlage zur optischen Kontrolle für Diffusoren von Kfz-Airbags entwickelt. Die individuelle Bewegung der XTS-Mover ermöglicht es, einzelne Prüfprozesse mehrfach vorzusehen und parallel durchzuführen. Hierdurch werden die Arbeitsstationen optimal ausgelastet und die Gesamtanzahl der Arbeitsstationen verringert. Insgesamt führte dies zu einer Reduzierung der benötigten Stellfläche um 40 %.

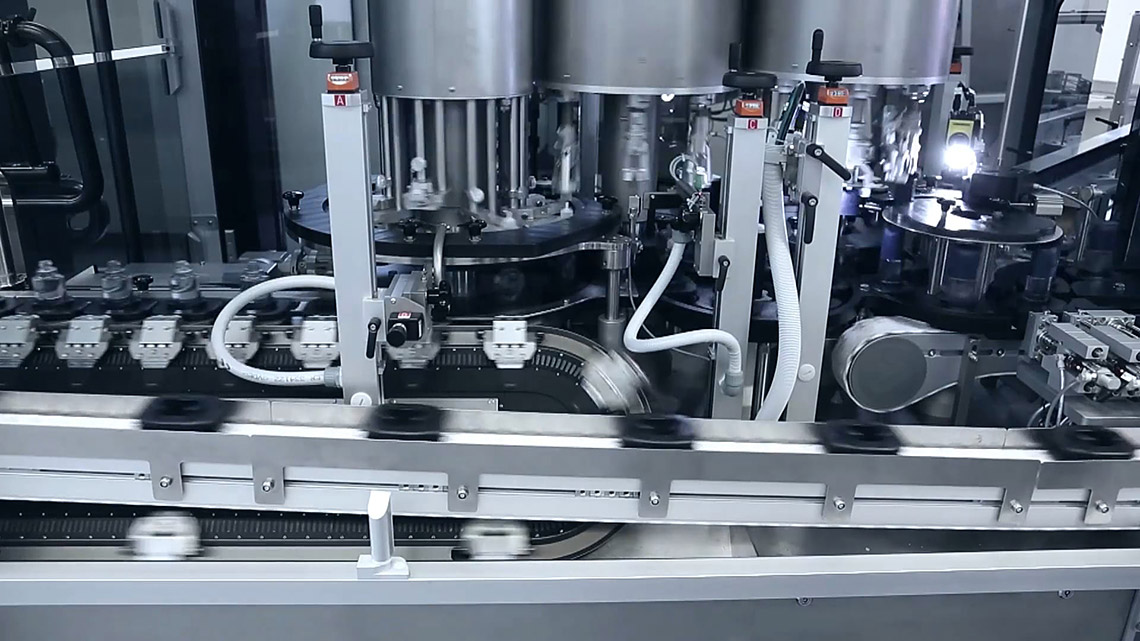

XTS ermöglicht schonendes Produkthandling bei zeitgleich hoher Produktionsrate

Das XTS wird bei dem Maschinenbauer Groninger in seinen Abfüllmaschinen für den besonders schonenden Transport von offenen Gefäßen eingesetzt. Der vollkontrollierte Produkttransport verhindert hierbei das Verschütten von Flüssigkeiten durch z. B. abruptes Abbremsen. Zudem sind die XTS-Mover keinem gemeinsamen Takt unterworfen, sodass Produkte auf weitere Prozesse flexibel aufsynchronisiert werden können.

Weitere Anwendungsbeispiele

Mit der Vorstellung des linearen Transportsystems XTS im Jahr 2012 hat Beckhoff einen neuen Benchmark für den intelligenten Teiletransport gesetzt, der inzwischen in zahlreichen Maschinengenerationen Einzug gehalten hat. XTS ersetzt dabei nicht nur herkömmliche Förderbänder, es ermöglicht vielmehr ein neuartiges Design der gesamten Maschine. Im nachfolgenden sind weitere Anwendungsbeispiele dargestellt.

- Multiverpackungssystem mit mehreren XTS-Systemen für unterschiedliche Verpackungseinheiten

- Lineares Antriebssystem erhöht Anlageneffizienz

- Schnell und einfach von der Blister- zur Kartonverpackung

- Lineares Transportsystem eliminiert langsamen Pick-and-Place-Prozess

- Mit XTS zu modularem Maschinendesign und hochgenauer Positionierung

- XTS zur flexiblen Positionierung bei der Herstellung von Elektromotoren für die Automobilindustrie

- XTS verbindet drei Verpackungsprozesse in einer Maschine

- XTS revolutioniert Maschinenbau in Verpackungsindustrie

- XTS verkürzt Umrüstzeiten von einer Stunde auf eine Minute

- IPC-gesteuertes Ablängen, Wickeln und Konfektionieren im XTS-Oval

- Mit XTS den schnellen und flexiblen Digitaldruck in der Verpackungsindustrie integrieren

- Vereinfachter Zugang zu HIV-Tests durch effiziente PSC-Produktion mit XTS

- XTS als Kern der Etikettier- und Gruppierungseinheit einer Zahnbürsten-Verpackungsanlage

- Pizza-Kartonverpacker mit XTS ersetzt drei Maschinen mit konventionellem Produkttransport

- Intelligentes Transportsystem als kostengünstige, kompakte und hochflexible Keks-Zuführung

- Montagelösung 4.0: für eine effiziente Produktion bis Losgröße 1

- Mit XTS zum Vorreiter in der Kosmetikverpackung

- Erhöhte Flexibilität einer Deckel-Montagelinie für Tablettendosen

- XTS verdoppelt den Durchsatz und erhöht die Qualität