eXtended Transport System erhöht Flexibilität in der Lebensmittelverpackung

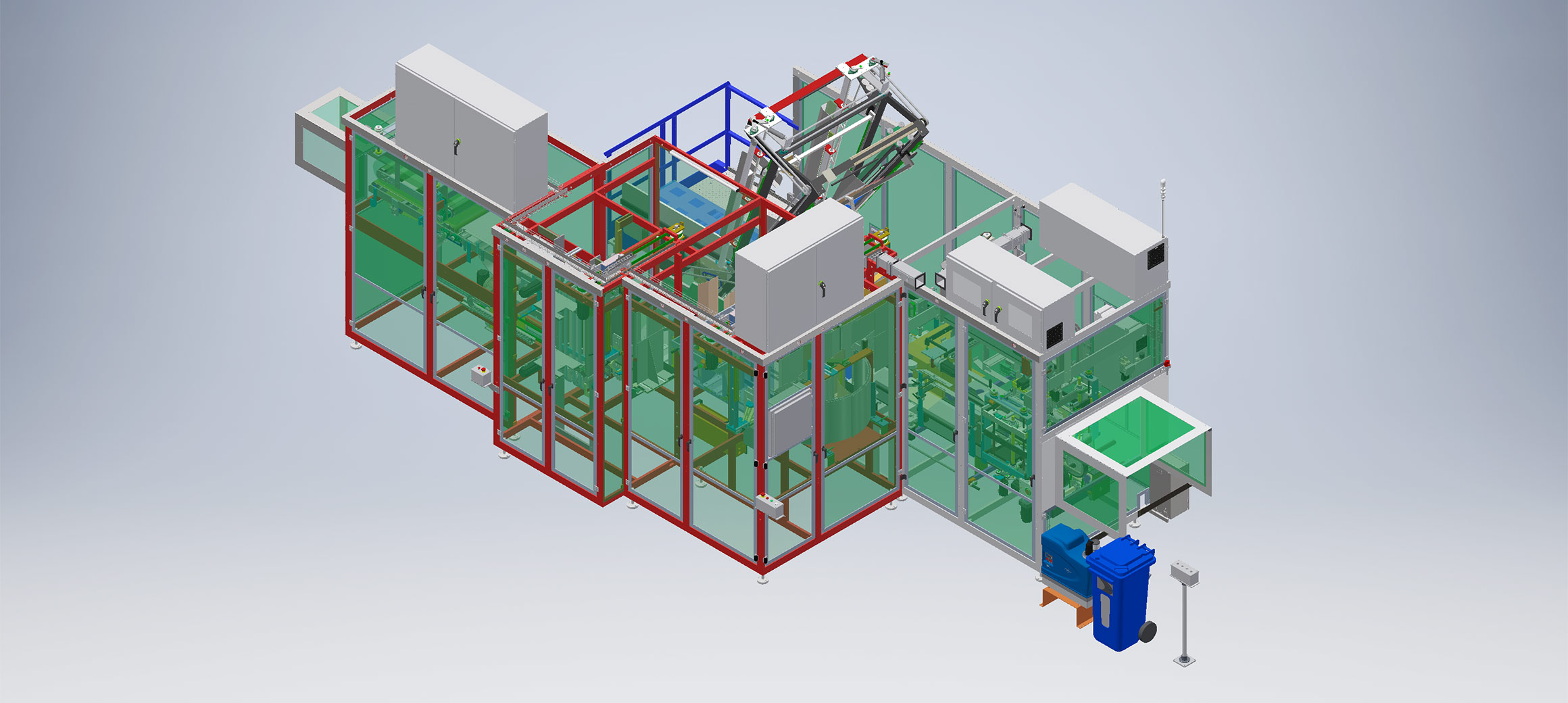

Der rasante Wandel in der Lebensmittel- und Getränkeindustrie führte, beschleunigt durch die COVID-19-Pandemie, zu einer explodierenden Nachfrage. Dies zwingt Hersteller von verpackten Konsumgütern, Lohnverpacker und ihre Zulieferer, sehr viel agiler zu werden. Der US-amerikanische OEM Brenton rüstete dafür seinen Seitenlader-Kartonverpacker mit dem intelligenten Transportsystem XTS von Beckhoff aus, das die Flexibilität in der Produktzufuhr erhöht und die Maschinenumrüstung beschleunigt. Zudem bietet die Maschine nach der Modernisierung einen deutlich kleineren Footprint.

Brenton liefert integrierte End-of-Line-Verpackungssysteme für die Lebensmittel-, Getränke- und Pharmaindustrie, darunter Maschinen für die Kartonverpackung und -umverpackung, Roboterpalettierung und Materialhandhabung. Das seit über 30 Jahren bestehende Unternehmen ist heute Teil des breit aufgestellten Verpackungskonzerns ProMach, Inc.

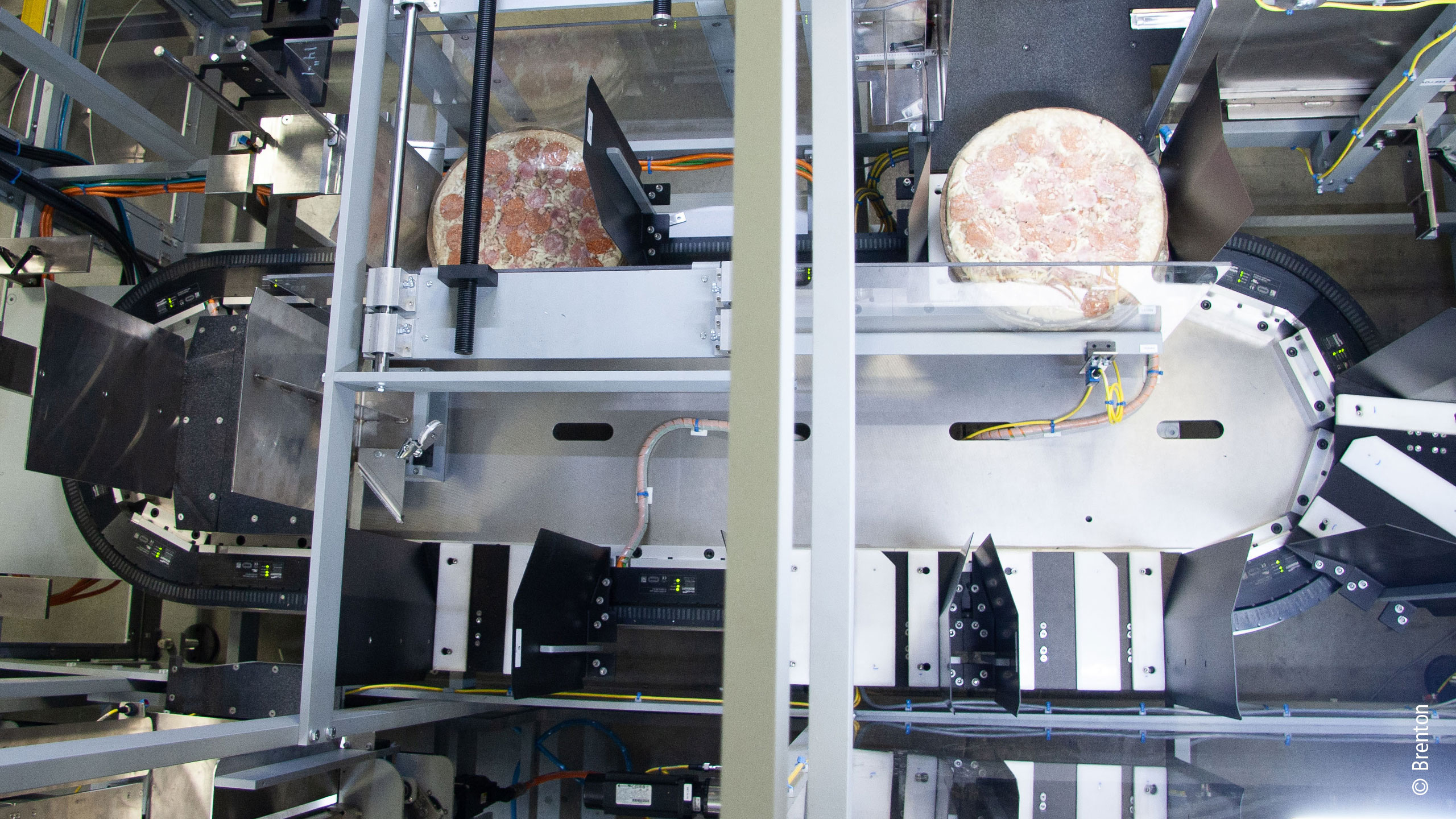

Ein großer US-amerikanischer Lohnverpacker beauftragte Brenton mit der Implementierung einer anspruchsvollen Verpackungsapplikation für Tiefkühlpizzen. Bei diesem dynamischen Prozess musste die Maschine sowohl mit einer ungeordneten Zuführung als auch mit 26 verschiedenen Produktvarianten umgehen können, die entweder im Karton verpackt oder nur in Plastikfolie eingeschweißt waren. „Die besondere Herausforderung war dabei, den Teileaustausch bei der Umrüstung auf wechselnde Produktgrößen zu eliminieren. Bislang erforderte der Wechsel von 10-Zoll- auf 15-Zoll-Pizzen zeitaufwändige mechanische Anpassungen“, erklärt Mike Grinager, Vice President of Technology bei Brenton. „Außerdem mussten wir einen hohen Durchsatz von 15 Kartons pro Minute ohne Produktbeschädigung erreichen. Hinzu kam, dass die bis zu 15 Pizzen in unterschiedlichen Ausrichtungen gestapelt sein können, wenn sie in die Verpackungslinie einlaufen.“

Intelligente Transporttechnologie unterstützt Produktvarianz

Brenton entschied schließlich, seine bewährte intermittierende Seitenlader-Kartonverpackungsmaschine M2000 mit einem mechatronischen Lineartransportsystem auszustatten. „Diese Entscheidung führte Brenton zum eXtended Transport System (XTS), denn Beckhoff hat uns davon überzeugt, dass XTS sich an die gewünschten Produktänderungen im laufenden Betrieb anpassen kann“, so Mike Grinager. „Durch den Einsatz von XTS entwickelten wir eine M2000-Maschine, die nicht auf bestimmte Maße festgelegt ist. So kann sie die ungeordnete Zufuhr von Pizzen in allen Formen, Ausrichtungen und Produktvarianten mühelos bewältigen und dabei auch displayfertige Packungen und Großgebinde handhaben.“

Die aufgerüstete Maschine verfügt nun über ein 5,5 m langes XTS-System mit zwölf Movern zur Steuerung der Produktzufuhr. Als echte mechatronische Lösung kombiniert XTS die Eigenschaften von Linearmotoren mit individuell steuerbaren Movern auf einem Fahrweg in verschiedensten, auch geschlossenen Geometrien. Als eine von vielen Besonderheiten können in der Bewegung bei Bedarf Klemmkräfte erzeugt werden: Zwei entsprechend aufeinander synchronisierte Mover greifen hierfür die der Maschine in Behältern zugeführten Pizzastapel mit einer vorgegebenen Kraft, stabilisieren sie und richten sie vor dem schnellen und sicheren Transport zu den Verpackungsstationen aus. „Das ist das Besondere an dieser Maschine – sie verarbeitet einen Stapel von 15 eingeschweißten runden Pizzen, kann sich aber auch leicht an die Zufuhr von bereits quadratisch verpackten Pizzen adaptieren. Und das alles bei nur noch minimalen Umrüstzeiten", sagt Mike Grinager. Auch ein unterschiedliches Timing in der Zufuhr gleicht XTS flexibel aus, weil die Mover jeden beliebigen Abstand einnehmen können, um die Produkte vor der Ladestation zu puffern und anderen Produktionsprozessen bei Bedarf mehr Zeit zu geben. „XTS reduziert Staus und Ausfallzeiten erheblich, da es perfekt gestapelte Pizzen in die Kartons befördert“, so Mike Grinager. „Das war mit den anderen Systemen, die wir evaluiert haben, nicht möglich.“ Die erste XTS-Anwendung von Brenton musste wegen des Gewichts der hohen Pizzastapel eine für diesen Anwendungstyp große Nutzlast bewältigen. Daher wurde ein auf XTS abgestimmtes GFX-Führungssystem von HepcoMotion für erhöhte Nutzlasten integriert.

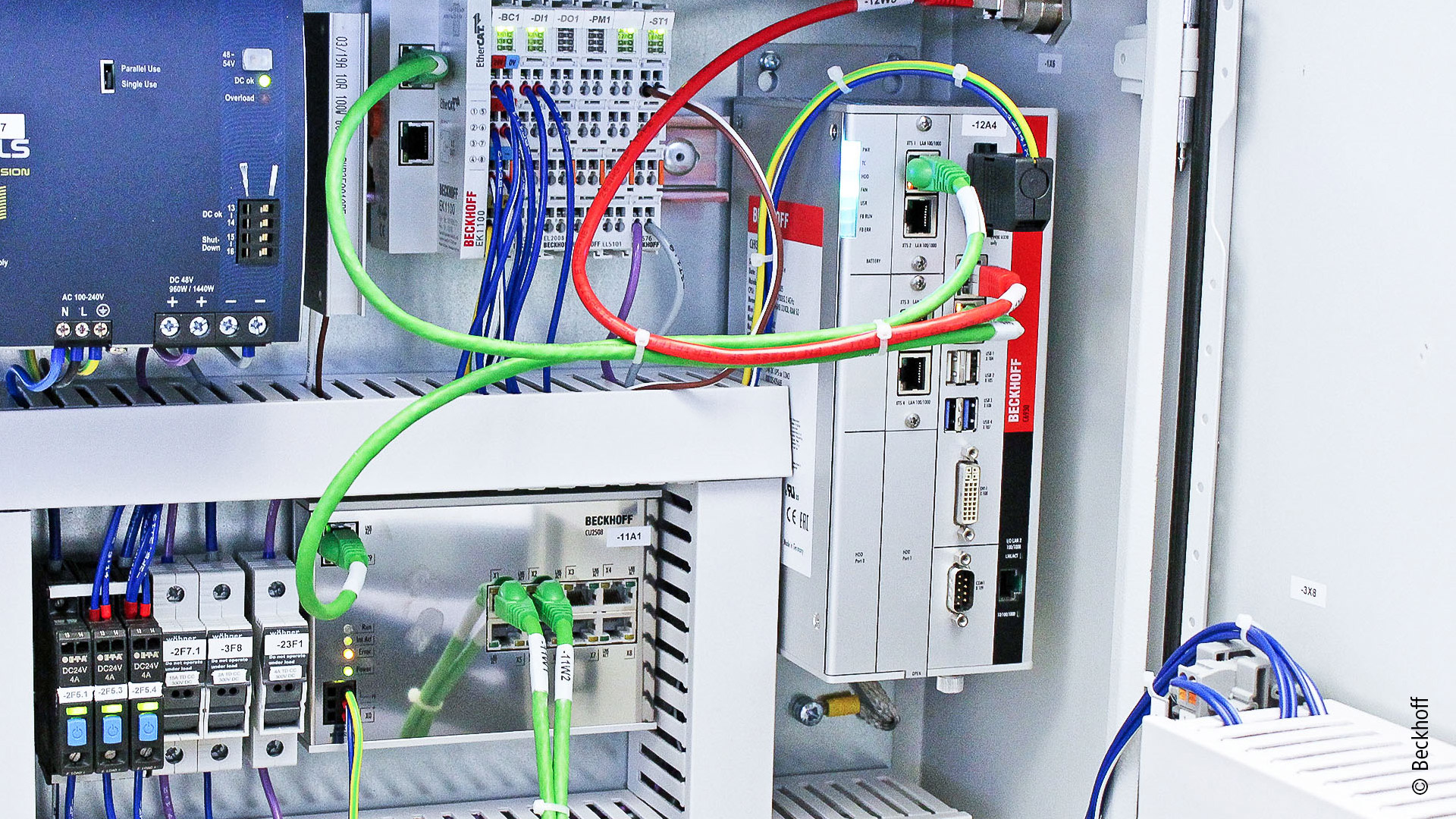

Als XTS-Steuerung dient ein Schaltschrank-Industrie-PC C6930 von Beckhoff. Dieser ist mit einem 15-Zoll-Control-Panel CP2915 mit Multitouch-Funktion verbunden. Trotz der hochdynamischen Bewegungsführung beansprucht XTS nur etwa 15 % der IPC-Rechenleistung, sodass genügend Reserven für andere Automatisierungsfunktionen vorhanden sind.

Neuere Modelle der M2000 verfügen auch über Hochgeschwindigkeits-EtherCAT-Klemmen der EL-Serie, einschließlich 8-Kanal-High-Density-Varianten. „Die Offenheit des EtherCAT-I/O-Systems von Beckhoff gegenüber anderen Feldbussen ist durch die vereinfachte Integration sehr hilfreich“, stellt Mike Grinager fest. „Auch die Konnektivität mit EtherNet/IP-Geräten war für das Team von Brenton Engineering einfach“, ergänzt Patrick Triemert, Applikationsingenieur bei Beckhoff USA. „Mit seiner extremen Hochgeschwindigkeit und exzellenten Synchronisation bleibt EtherCAT jedoch der perfekte Bus für mechatronische Anwendungen wie XTS.“

Maschinendurchsatz enorm gesteigert

Nach dem neuen Design mit XTS erzielt die Maschine einen beeindruckenden Durchsatz. Sie kann nun bis zu 41 verschiedene Artikel und bis zu 27 Kartons pro Minute verarbeiten, was ca. 140 Tiefkühlpizzen pro Minute entspricht. Außerdem lassen sich bis zu 26 verschiedene Packmuster umsetzen, u. a. komplexere Anordnungen, Display-Ready- und Aktions-Packungen – mit einem Durchsatz von 12,5 Kartons pro Minute. „Eine mit XTS ausgestattete M2000-Maschine übernimmt die Arbeit von drei konventionellen Kartonverpackungsmaschinen“, resümiert Mike Grinager zufrieden.

Durch die Optimierung vieler Umrüstschritte gelang es Brenton, die typische Stillstandzeit für die verbleibenden Umrüstarbeiten mit XTS von etwa 30 auf nur fünf Minuten zu reduzieren. Brenton konnte mindestens 200 Stunden Entwicklungszeit für den Zuführbereich der M2000 sparen und dabei die mechanische Komplexität erheblich reduzieren, da etwa 100 Teile wie z. B. Ketten, Mitnehmer, Pusher und Drehmechanismen eingespart wurden.

Seither hat Brenton bereits den dritten Auftrag von dem Lohnverpackungsunternehmen erhalten und es liegen zudem Anfragen von anderen Kunden für weitere Maschinen mit XTS vor. XTS unterstützt jedoch nicht nur die etablierten Verpackungsmärkte von Brenton, sondern ermöglicht dem OEM auch den Einstieg in neue Märkte, besonders im Bereich pharmazeutischer Anwendungen, wo noch höheres Wachstumspotenzial gesehen wird. „XTS unterstützt viele neue Maschinendesigns für Projekte, die wir früher vielleicht hätten ablehnen müssen“, so Mike Grinager. „Jetzt haben wir die Möglichkeit, neuartige Konzepte umzusetzen, die schneller und flexibler sind und den Platzbedarf der Maschine um bis zu 50 % reduzieren können.“ Nach diesen ersten Erfolgen erwägt Brenton nun auch den Einsatz von XTS Hygienic für spritzwassergeschützte Anwendungen in der Lebensmittelindustrie oder des XPlanar-Systems mit freischwebenden Movern für die anspruchsvollsten Handhabungsanforderungen der Industrie.