Syntegon: „Für Hochleistungsverpackungssysteme ist der XTS-Einsatz ein großer Gewinn“

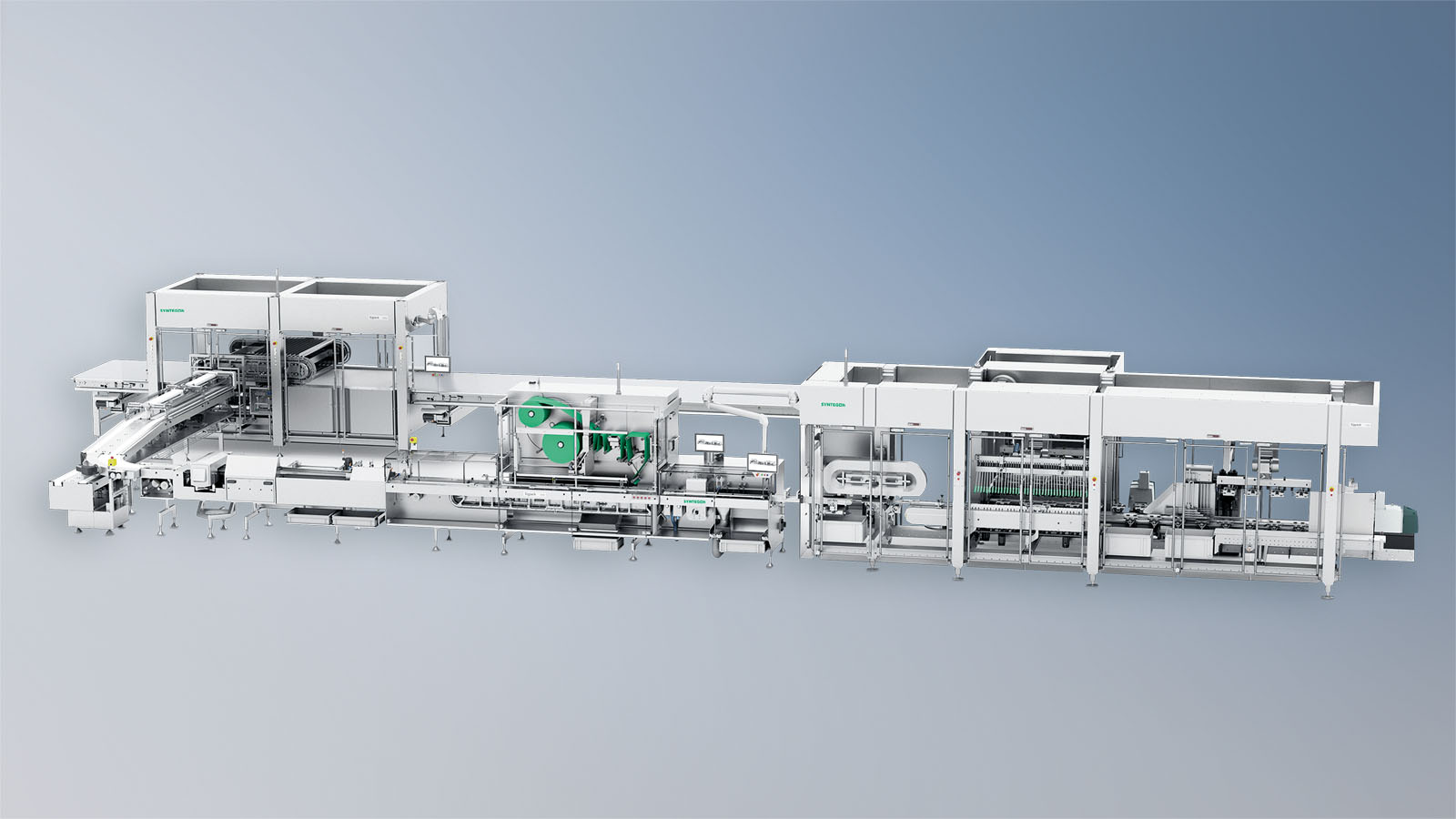

Syntegon Technology, ehemals Bosch Packaging Technology, ist ein weltweit führender Anbieter von Prozess- und Verpackungstechnik für die Nahrungsmittel- und Pharmaindustrie. Der Standort in Beringen, Schweiz, gehört zur Unternehmenssparte Food und ist auf vollautomatisierte Verpackungssysteme für die Süßwarenindustrie spezialisiert. Außerdem ist dort das Syntegon-Innovationszentrum für horizontale Verpackungsanlagen, Siegeltechnologien und Topload-Kartonierer angesiedelt. Als wichtiger Innovationsfaktor in inzwischen schon ca. 100 Verpackungsanlagen hat sich das lineare Transportsystem XTS von Beckhoff erwiesen.

Das Syntegon-Team in Beringen arbeitet bereits seit 2011 eng mit den Beckhoff-Experten zusammen und zählt damit zu den ersten XTS-Kunden. Dazu erläutert Kurt Gleichauf, Leiter Technik & Entwicklung bei der Syntegon Packaging Systems AG in Beringen: „Als Technologie- und Innovationsführer in unserer Branche haben wir die Vorteile des intelligenten Transportsystems von Beckhoff schon früh erkannt. Inzwischen konnten wir rund 100 Verpackungsanlagen mit XTS im Markt installieren. Bis Ende des Jahres 2022 werden wir aufgrund der starken Nachfrage die Marke von 200 verkauften Verpackungssystemen mit XTS überschreiten.“

„Die partnerschaftliche Zusammenarbeit mit Syntegon, ehemals Bosch, ist uns sehr wichtig. Mit den zahlreichen XTS-Systemen im realen Produktionsumfeld lernen auch wir ständig dazu. Das Feedback der weltweit tätigen Hersteller ist sehr wertvoll. So entwickeln wir das Produkt auch entsprechend der Syntegon-Anforderungen stetig weiter“, ergänzt Uwe Prüßmeier, Senior Produktmanager Antriebstechnik, XTS und XPlanar, Beckhoff Automation.

Hochflexible Mover- und Produktsteuerung

Besonders in der Zuführung für die Erst- und Zweitverpackung – so Kurt Gleichauf – könne XTS sein Potenzial voll entfalten. Im Vergleich zur konventionellen Transportkette ermögliche das intelligente Transportsystem die flexible Ansteuerung jedes als Servoachse realisierten XTS-Movers und damit auch jedes einzelnen Produktes. Die Produktabstände lassen sich zudem äußerst flexibel regulieren. Das System beschleunigt die Produkte individuell mit dem Ziel, den gesamten Produktfluss zu optimieren. Gerade im Hochleistungsbereich können hier gleichmäßig hohe Geschwindigkeiten von bis zu 1.500 Produkten pro Minute erreicht werden.

Syntegon in Beringen liefert vollautomatisierte Verpackungssysteme für Süßwarenhersteller in der ganzen Welt, die in besonderem Maß von einer hohen Anlagenflexibilität profitieren. Denn die globale Süßwarenindustrie unterliegt vielen, mitunter schnell wechselnden Trends, auf welche die Hersteller reagieren müssen. Neben den traditionellen saisonalen Produkten haben auch gesellschaftliche Trends, wie die steigende Anzahl von Single-Haushalten, der On-the-Go-Lifestyle der jungen Generation oder „Free from“-Ernährungskonzepte, einen großen Einfluss auf die Art der Verpackung. Für Hersteller bedeutet das die Produktion vieler, verschiedener Produkte, die in unterschiedlichste Packungen und Packungsgrößen verpackt werden müssen.

Müsliriegel-Vielfalt effizient umsetzen

Ein Beispiel für die genannte Produktvielfalt sind Müsliriegel, die in vielen verschiedenen Geschmacksrichtungen angeboten werden. Diese sind entweder als Single-Serve-Portionen zum Einzelverkauf oder als Variety-Pack – eine Kombipackung – oder als Multipack bzw. Familienpackung umgesetzt. Dabei können entweder ein, zwei oder mehr Riegel in einem Schlauchbeutel verpackt werden. Je nach Angebot können diese Riegel unterschiedlich lang oder breit sein und je nach Packstil und Anforderungen des Einzelhandels zusätzlich auch hinsichtlich Schachtelgrößen und Formen variieren. Um diese Vielfalt bei höchster Effizienz leisten zu können, sind Verpackungsanlagen mit hohen Geschwindigkeiten und schnellen Formatwechseln unabdingbar.

Während bei herkömmlichen Zuführketten die Mitnehmer einzeln und manuell für jedes Format neu umgesteckt werden müssen, geschieht diese Anpassung bei XTS per Knopfdruck über die entsprechende Softwarefunktionalität. Das bedeutet eine enorme Zeitersparnis, die sich positiv auf die Gesamtanlageneffizienz auswirkt, so Kurt Gleichauf.

Auch empfindliche Produkte handhabbar

Neben Flexibilität und Geschwindigkeit ist auch das schonende Produkthandling ein wichtiger Erfolgsfaktor für viele Süßwarenhersteller. Das Two-in-One-Verpackungssystem von Syntegon für Kekse ist hierfür ein gutes Beispiel, wie Kurt Gleichauf erläutert: „Die clevere Applikation des Transportsystems XTS mit den individuell steuerbaren Movern ermöglicht es uns, auf einer Anlage die Kekse sowohl gestapelt als auch auf der Kante stehend zu verpacken. Die Umstellzeiten von Stapel- auf Slug-Packungen sind mit nur wenigen Minuten rekordverdächtig. Die Produktanzahl pro Packung kann auch in diesem Fall per Knopfdruck am HMI jederzeit geändert werden. Mit dieser zukunftsfähigen Systemlösung sind Süßwarenhersteller gut gerüstet, um kurzfristige Sonderaktionen schnell und flexibel umzusetzen.“

Die Besonderheit des Two-in-One-Systems liegt in der sogenannten Schindelung der Kekse. Die Produkte werden dabei entweder flach auf Transportbändern oder via Schacht zugeführt. Die auf den XTS-Movern montierten Produktmitnehmer schieben die Produkte dann entweder vorsichtig zu einem Stapel übereinander oder richten die Kekse auf, sodass sie auf Kante stehend der Schlauchbeutelmaschine zugeführt werden. Maximale Leistung und Flexibilität erreicht die zweibahnige Variante des Two-in-One-Systems. Bei dieser Verpackungsanlage kommen zwei unabhängig voneinander arbeitende XTS-Systeme zum Einsatz. So werden zum Beispiel auf der einen Bahn Stapel mit zweimal zwei Keksen verpackt, während auf der anderen Bahn gleichzeitig Slugs mit 12 Keksen verpackt werden. Diese Lösung ist laut Kurt Gleichauf bisher einzigartig auf dem Markt.

Insgesamt werden die Produkte mithilfe der XTS-Technologie einer nur geringen mechanischen Belastung ausgesetzt. Durch die individuell ansteuerbaren Mover lassen sich auch besonders empfindliche Produkte, wie Müsliriegel oder mit Schokolade überzogene Kekse, schonend durch den Verpackungsprozess leiten. „Trotz äußerst schonendem Produkthandling entstehen beim Verpacken von Keksen und Müsliriegeln zwangsweise Krümel, Staub und klebrige Rückstände. Das ist ein Stresstest für jedes System, vor allem für die verbauten Hightech-Komponenten. Bei den im Markt installierten Systemen haben wir festgestellt, dass XTS von Beckhoff auch unter diesen schwierigen Einsatzbedingungen sehr robust ist und langfristig fehlerfrei arbeitet“, bestätigt Kurt Gleichauf.

XTS minimiert den Anlagenfootprint

Ein weiterer Vorteil von XTS ist die sehr kompakte Bauweise. Gerade in bestehenden Betrieben ist die Produktionsfläche für neue Anlagen oftmals begrenzt. So konnte Syntegon zum Beispiel beim Kunden Tunnock’s am Traditionsstandort in Schottland die Stellfläche der neuen Anlage zum Verpacken von Karamellwaffeln um vier Meter verkürzen. Zum Einsatz kam das nur 2,5 m lange Sigpack-FIT-Zuführmodul für die Sigpack-Schlauchbeutelmaschine. Das Herzstück des kompakten Sigpack FIT ist ein 1,5 m langes XTS-Transportsystem mit 40 Produktmitnehmern.

Seit 2017 setzt Syntegon XTS nicht nur in der Erst-, sondern auch in der Zweitverpackung ein. Das Zuführmodul Sigpack PFI arbeitet adaptiv und kommt ohne Anwendung von Vakuum aus. XTS ermöglicht hierbei, jedes einzelne Produkt, selbst bei höchster Geschwindigkeit, in die korrekte Position zu drehen. Die Produktmitnehmer der XTS-Mover, die sich bei diesem Modul von oben auf das Produkt legen, werden im 3D-Druck gefertigt. Sie können nicht nur jederzeit an neue Produkte angepasst werden, sondern sind auch schnell auswechselbar. Mithilfe von XTS konnte die Sigpack-PFI-Zuführung äußerst kompakt und hochflexibel – bei gleichzeitig sehr schonendem Produkthandling – realisiert werden.

Robotik-Applikationen für empfindliche Backwaren

Neben dem intelligenten Transportsystem XTS sind die auf einem Multitouch-Panel-PC laufende Bedienoberfläche HMI 4.0 sowie die Steuerung von Robotikanwendungen über TwinCAT weitere gemeinsame Projekte mit großem Innovationspotenzial. Waren Roboter in der Vergangenheit bei der Handhabung von Lebensmitteln noch eher selten, so wächst der Markt für Roboteranwendungen in der Food-Industrie inzwischen mit bis zu 19 % pro Jahr. Die Gründe für einen höheren Automatisierungsgrad durch Roboter sind vielfältig: viele personalisierte Produkte, strenge Hygieneauflagen (FSMA), Lohn- versus Investitionskosten bis hin zu fehlenden Fachkräften. Zahlreiche technische Neuerungen unterstützen diesen Trend. Standardisierte Roboterlösungen sowie eine geringere Komplexität im Bereich der Kinematik, Steuerung und Vision-Systeme sind von großem Vorteil und erleichtern die Implementierung in die Produktionslinien.

„Backwaren allgemein verlangen eine besonders schonende und gleichzeitig oft komplexe Handhabung, die in der Vergangenheit meist durch großen Personaleinsatz bei manueller Beladung der Verpackungsanlagen gelöst wurde“, berichtet Andreas Schildknecht, Produktmanager für Robotics bei Syntegon in Beringen. „Gleichzeitig führt die Form- und Variantenvielfalt in vielen Unternehmen zu höchsten Anforderungen hinsichtlich Formatflexibilität und damit nach einer schnellen Formatumstellung. Eine ausgezeichnete Effizienz und Produktivität müssen gewährleistet sein."

Der Einsatz von Pick-and-Place-Robotern, insbesondere von schnellen und dabei einfach in 4er-Zellen skalierbaren Delta-Robotern, erlaubt heute selbst die Automatisierung größerer Produktionskapazitäten. Syntegon hat sein bisher umfangreichstes Roboter-Projekt in Zusammenarbeit mit Beckhoff und u. a. mit dem Einsatz der Software TwinCAT erstellt. 69 Roboter stapeln dabei einen Produktstrom von 6.000 Kekshälften zu 3.000 gefüllten Doppelkeksen und laden diese anschließend in Trays, die unterschiedlichen Verpackungsmaschinen und damit Packstilen und Packungsgrößen zugeführt werden. Die Trays werden mit zwei bis vier Produkten beladen und dann in Standbodenbeutel mit Rollverschluss, Display-Kartons oder Schlauchbeutel verpackt. Dies erlaubt dem Hersteller, alle Kundensegmente vom Single-Haushalt bis zur Großfamilie optimal zu bedienen.

Syntegon kombiniert hier ein breites Portfolio von Erst- und Zweitverpackungsmaschinen mit seiner Handlingkompetenz bei Flach- und Roboterzuführungen. Die Anlage stellt sicher, dass die hochwertigen und empfindlichen Produkte schonend und mit möglichst wenig produktberührenden Maschinenteilen verpackt werden. Die Anlage zeigt dabei das breite Anwendungsspektrum von Roboterlösungen. Besonderen Fokus wurde beim Design der Roboteranlage zudem auf die Zugänglichkeit und Reinigbarkeit gelegt. Das effiziente Design und die über die Steuerungssoftware abgebildete Produktionsstrategie sowie der Einsatz von Speichertechnologie ergeben einen sehr hohen Wirkungsgrad der gesamten Anlage. Das auf das Nötigste reduzierte Design der Delta-Roboter macht diese nahezu wartungsfrei sowie hocheffizient und reduziert somit die Anlagenbetriebskosten und zu planende Stillstandzeiten. „Roboter lösen komplexe Aufgaben, ohne dabei für den Betreiber kompliziert zu sein. Das ist der Schlüssel zum Erfolg, zu hoher Flexibilität und gleichzeitiger Beherrschbarkeit im Produktionsumfeld eines Lebensmittelunternehmens – heute und erst recht in der Zukunft“, resümiert Andreas Schildknecht.

Fazit

„Kein anderer Hersteller in der Verpackungsbranche konnte bereits so viele XTS-Applikationen realisieren wie wir. Das intelligente Transportsystem von Beckhoff gibt uns die Flexibilität, mit innovativen Ideen jede Aufgabenstellung optimal zulösen. Die Zuführungen für Erst- und Zweitverpackung sind im Markt einzigartig und bei unseren Kunden sehr gefragt“, ergänzt Kurt Gleichauf.