TwinCAT CNC與驅動器技術在加工業的應用

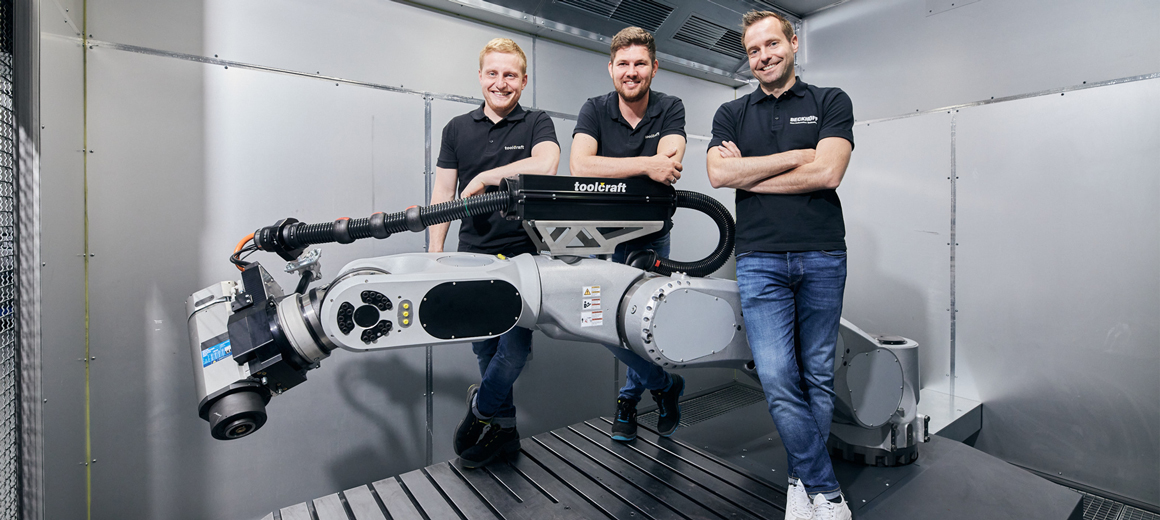

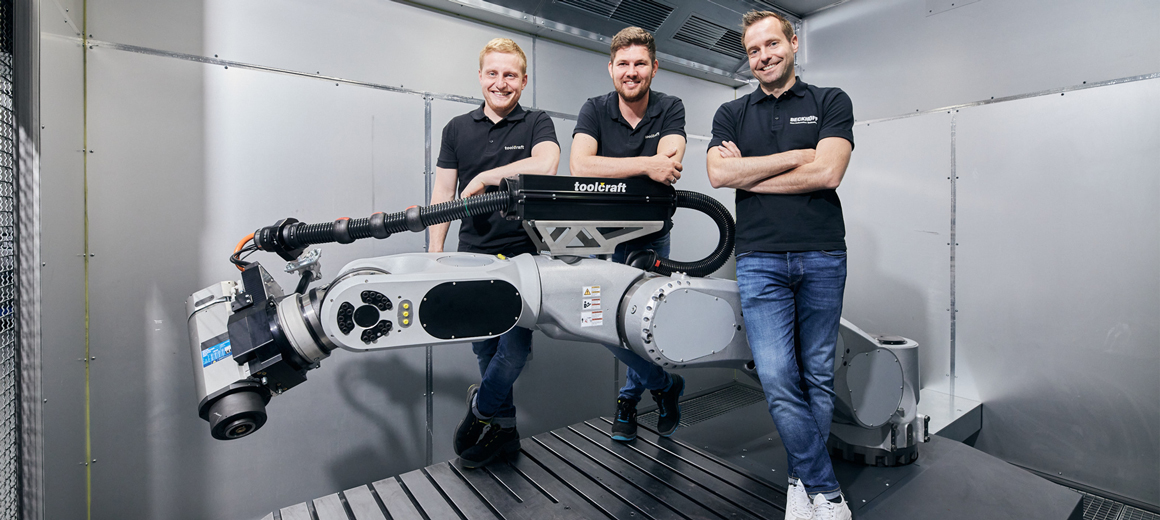

有些人說堅硬的材料無法用關節型機器臂精確加工,但toolcraft將證明他們是錯的。Daniel Distler與Andreas Bauer運用Beckhoff的TwinCAT CNC及PC-based控制裝置建置了用於零件包括碳化矽塊與灰口鑄鐵精準加工的機器人系統。

toolcraft了解製程產業的確切需要,哪些製程與技術具實用性、哪些沒有。因為toolcraft不僅會運用其60部CNC機床為客戶代工,也為不同產業的公司設計、規劃並建立統包式的生產系統。

成立於1989年,起初為承包商的這家公司,逐漸加入了各種具競爭力的製造技術,包含2005年開始的射出成型與模具製造,以及2011年開始的積層製造技術等。2015年,機器人成為toolcraft最新的技術部門。「不論我們運用的技術為何,我們總是希望擁有能提供完善解決方案的專業能力,」專注於銷售與人力資源的機器人部門經理Daniel Distler解釋道。

產品線涵蓋從簡易的裝置到能整合至客戶既有系統中的複雜系統。「要將採用新技術的機器連接到終端客戶的既有控制器中一向並非易事,但當你採用彈性的控制技術便能做到,」專注於工程的toolcraft機器人部門經理Andreas Bauer說道。

一個適合所有應用的自動化平台

這正是Andreas Bauer與Daniel Distler仰賴包含採用7軸銑磨機器人,用於CNC層級零件加工的生產系統在內之PC-based控制裝置的原因。「TwinCAT CNC是首款有內建介面至Stäubli機器人控制器(TwinCAT Robotics uniVAL PLC,TF5130)的控制器。此技術套組讓我們在建置專案時,許多事變得更加簡單,」Andreas Bauer回憶道。如今,運用由toolcraft設計的加工系統,使用者可為從大型氧化矽與灰口鑄鐵塊生產晶圓時進行基座銑磨。「Toolcraf已在此專案中採用了我們的TwinCAT CNC」,Beckhoff紐倫堡辦公室銷售部門的Alexander Klos補充道。

最初,客戶仍用傳統的5軸式CNC機床進行塊狀物加工。但銑磨硬質材料會產生能進入所有連接處、線性導軌與軸承的超細粉塵,在短時間內造成重大問題。會很快磨損CNC設備而且需要大幅翻修。「我們知道有了TwinCAT CNC,能讓我們在最高1 m³的加工區域內達到需要的2/10 mm精確度,並將Stäubli機器人密封起來同時施加過壓,」Daniel Distler強調。此知識來自各種專案,其中,舉例來說,機器人已完全拆解並密封讓其在深度最多20 m的水中仍能可靠地運作。

下一代CNC機器人

機器人在零件處理中有著巨大的潛力,但應將焦點擺在哪裡呢?「我們對於機器人銑磨的方向,當然還有達成方式認真想了許久,」Daniel Distler解釋道。目標不僅是要進一步提高加工品質與將其提升到全新的層次,還要確保建立加工程序時不會對用者造成改變。在2018年的專案開始之初,加工系統的所有組件,包括機器人、轉台、換刀機構、銑磨主軸,當然還有控制技術等,均以「最佳典範形式」加以檢視。Andreas Bauer:「依據我們過去八年來的專業知識,我們清楚知道不同機構與設計的強項與弱點為何。」 將這樣的專業與機器人供應商合作後,我們開發出能提高強度、粉塵/水耐受度、酬載量與範圍的機構。

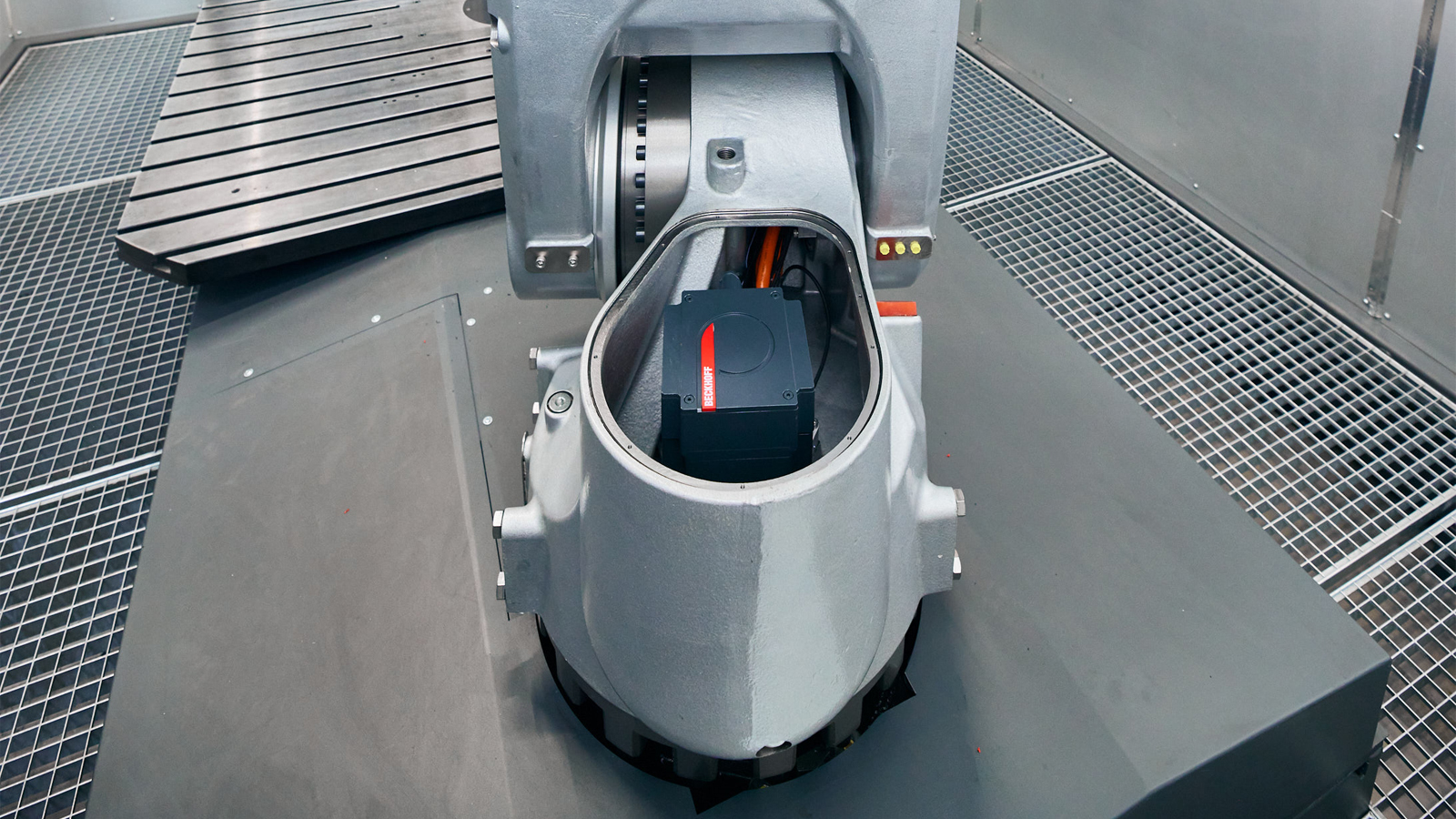

成果便是現有的加工系統配置搭配以新機構為基礎的高階CNC機器人。「在新一代產品中,除TwinCAT CNC外,toolcraft也利用了Beckhoff的伺服驅動器與伺服馬達,」Alexander Klos補充道。該機器人在所有機軸上搭載了雙軸承齒輪,並在所有驅動器與輸出端加裝了編碼器。除此之外,也修改了主軸座。銑磨機器人的控制技術基礎是由強大的CX2040嵌入式PC結合CP3921-1502-0010 CNC多點觸控面板所組成,只要一條乙太網路線(CAT.6A)便能透過CP-Link 4連接到嵌入式PC。該系統還加上了AM8000伺服馬達與AX8000多軸伺服系統以及TwinCAT CNC。新設計也帶來其他好處,包括內部管線組裝,也讓搬運更加簡單。此外,無需獨立的機器人控制器也讓控制機箱的空間得以釋放出來,並將低了專案的複雜度。

直覺的驅動器技術轉換方式

「雖然toolcraft一開始採用TwinCAT CNC與TwinCAT Robotics uniVAL PLC,但其得以很快轉換成具有不同機構、動態的另一種機器人類型,」Alexander Klos說道,這也指出了PC-based控制的兩個重要特性 – 開放性與彈性。舉例來說,機器人機軸的驅動器端與輸出端編碼器可以毫無問題的整合到機軸控制器的軟體功能模組中。而有了Beckhoff從CNC到伺服驅動器與馬達等一系列整合式產品,toolcraft便能享受到完全不同之最佳化選擇方案的好處。「直接設定所有參數與製程設定在進一步提升精確度上扮演重要的角色,」Andreas Bauer說道。舉例來說,較低但仍可分離的齒輪遲滯象便透過輸出端編碼器與適合的控制演算法加以彌補。即使施力較高時(例如整體銑磨過程中或因工具中心(TCP)在工作區中的位置不同)機軸仍可有穩定的速度與精確度。「而測量與校準程序的整合也確保了一致性,」Daniel Distler補充道。

toolcraft也在回授系統的選擇與其他技術的使用上保留了彈性:伺服驅動器可支援許多編碼器介面與其他透過EtherCAT提供的選配。「我們始終保有前瞻思維,並正考慮將攝影機系統整合進來,以便偵測並自動載入組件,」Andreas Bauer說道。

內含後處理器與座標轉換功能

製造商從CAD繪圖到加工程序擁有正常運作的製程鏈是很重要的。正如Daniel Distler說的:「我們的作法是消除使用者對於機器人操作與設定的恐懼,同時給予更高的加工自由度。」 PC-based控制裝置在這方面有很有幫助:後處理器與座標轉換可在內建的PC上與CNC機器人的路徑控制同步執行。因此加工程序便能如常以G-Code進行編寫並從一般的CAD/CAM程式中產生。Daniel Distler解釋道:「我們希望機器人能與使用者的CAM軟體完美合作。」 toolcraft也以PC-based控制系統的形式為此提供了一個彈性的控制平台。