Leine & Linde, Deutschland: PC-based Control kombiniert mit Dehnungssensorik für WEA-Rotorblattüberwachung

Eine vollständig digitale Messkette vom Dehnungssensor bis hin zur Steuerungs- und Leitebene ist auch bei Windenergieanlagen (WEA) die Voraussetzung für ein leistungsfähiges und integriertes Condition Monitoring. Wie dies im Fall der ESR-Dehnungssensoren in Verbindung mit PC-based Control umgesetzt wurde, verdeutlicht das Interview mit Matthias Finke, Deputy Marketing Manager von Leine & Linde am Standort Hamburg.

Was zeichnet die Dehnungssensoren ESR aus?

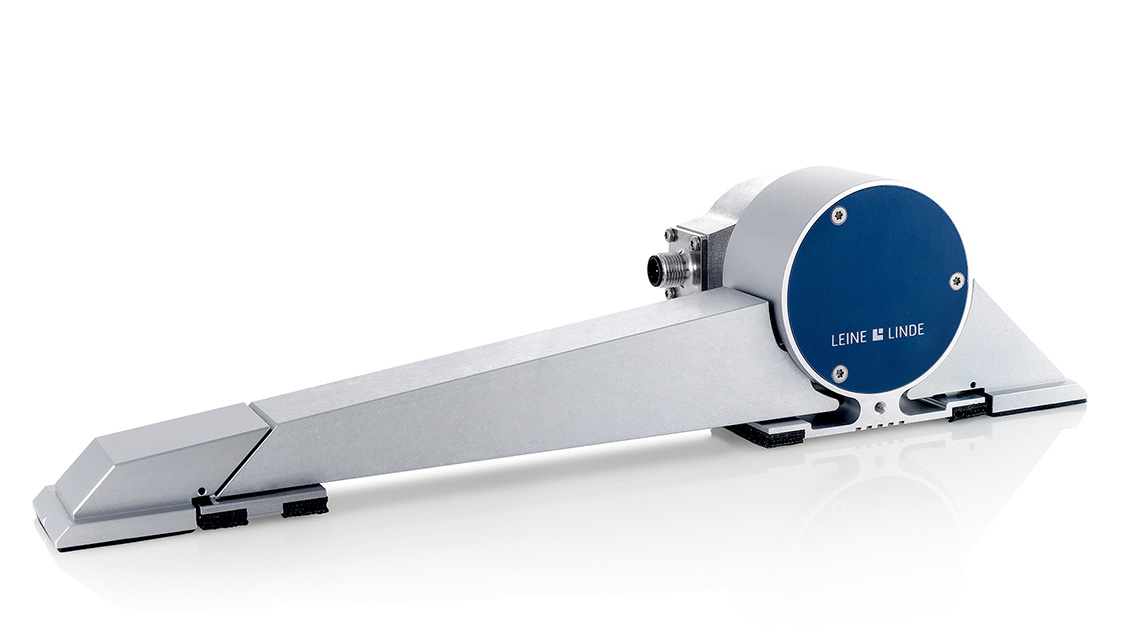

Matthias Finke: Die Dehnungssensoren der ESR-Serie sind für die dauerhafte sowie auch zeitlich begrenzte Messung von Belastungen an nahezu allen großen Strukturkomponenten ausgelegt. Konkret ist damit der Einsatz im Rotor von Windenergieanlagen zur Unterstützung der Einzelblattregelung gemeint. Weitere Anwendungsbereiche sind die Lastüberwachung von Kränen sowie Materialprüfungen und Stresstests. Herzstück des Sensors ist ein elektro-optisches Positionsmessgerät, das sich bereits seit Jahrzehnten in vielen Industrien bewährt hat. Dabei ist besonders die mechanische Robustheit gepaart mit einer sehr hohen Sensorauflösung von 0,025 μm/m hervorzuheben. Hinzu kommt ein sehr weiter Messbereich von ±5.000 μm/m mit einer maximalen Übertragungsrate von bis zu 30 kHz, sodass sich sowohl statische wie auch hochdynamische Anwendungen abdecken lassen. Ein hochintegrierter ASIC sorgt für die Signaldigitalisierung direkt im Sensor, was zu einem geringen Signal-Rausch-Verhältnis führt. Mithilfe der standardisierten EnDat-2.2-Schnittstelle kann das enthaltene elektronische Typenschild übertragen und eine umfassende Diagnosefähigkeit realisiert werden. Damit ist die ESR-Sensorserie der nächste Evolutionsschritt einer digitalisierten Dehnungsmessung und die ideale Grundlage für ein integriertes Condition Monitoring.

Welche konkreten Vorteile bietet die EnDat-2.2-Schnittstelle?

Matthias Finke: Über EnDat 2.2 kann die Messkette vom einzelnen Dehnungssensor bis zur Steuerungs- und Leitebene vollständig digital erfolgen. Die Schnittstelle zeichnet sich dabei besonders durch folgende Funktionen aus: Mit bis zu 30 kHz können Daten bei Bedarf hochfrequent, hochdeterministisch und in Echtzeit über bis zu 100 m Kabellänge übertragen werden. Als bidirektionales Interface ermöglicht sie es, sowohl Daten aus einem Sensor auszulesen wie auch an den Sensor zu übertragen. Die Schnittstelle basiert auf der etablierten und robusten RS485-Physik, sodass die Empfindlichkeit gegen externe Störeinflüsse gering ist. Durch die zyklische Redundanzprüfung (CRC) werden die Daten sicher übertragen und etwaige Fehler zuverlässig erkannt.

Wie ist das zugehörige Gateway aufgebaut?

Matthias Finke: Unser Verständnis von einem Gateway ist, dass die Signale von mehreren ESR-Dehnungssensoren über die EnDat-2.2-Schnittstelle auf einen Feldbus umgesetzt werden können. Dabei spielt es zunächst keine Rolle, ob die eingesetzten Buskoppler und I/O-Klemmen auf der Hutschiene eines bereits vorhandenen Schaltschranks (z. B. des Pitch-Systems) oder als Stand-alone-Lösung in robuster IP-65-Ausführung zur Montage in der Rotorblattwurzel zum Einsatz kommen. Der Vorteil des Gateway-Konzepts liegt darin, dass der Systemaufbau möglichst einfach, robust und kostenoptimiert erfolgt. Das EnDat-2.2-Interface EL5032 von Beckhoff unterstützt genau diesen Ansatz sehr gut, da es äußerst kompakt baut und dabei den Anschluss von zwei Dehnungssensoren ermöglicht. Der geringe Platzbedarf wirkt sich vor allem bei einem Systemaufbau mit zahlreichen Dehnungssensoren positiv aus. Zudem spiegelt sich in der EtherCAT-Klemme ebenso wie beim PROFINET-RT-Buskoppler EK9300 unser hoher Anspruch an Qualität und Zuverlässigkeit wider.

Welche Praxiserfahrungen haben Sie mit Buskoppler und EnDat-Interface gemacht?

Matthias Finke: Die Erfahrungen beim Einsatz in Windenergieanlagen – hier ist vor allem der Einbauort im Wurzelbereich von Rotorblättern hervorzuheben – sind sehr positiv. Die Inbetriebnahme des Systems, d. h. sowohl der Anschluss der ESR-Sensoren als auch der PROFINET-Schnittstelle an das übergeordnete Datenerfassungssystem, hat sich als überaus einfach erwiesen. Dies gilt insbesondere für das Anschließen der Dehnungssensoren, da aufgrund von EnDat 2.2 keine gesonderte Inbetriebnahme erfolgen muss.

Welche Softwarefunktionalitäten gibt es für die Auswertung der ESR-Daten?

Matthias Finke: In diesem Anwendungsfeld verstehen wir uns als Sensor- und Systemlieferant. Wir bieten eine skalierbare Lösung an, die vom Dehnungssensor ESR bis zum Dehnungsmesssystem EMS viele individuelle Anforderungen abdeckt. Beim alleinigen ESR-Einsatz erhält man den vollen Zugriff auf die gemessenen Rohdaten jedes einzelnen Sensors, beim EMS kommen neben den Hardware-Komponenten für den Einbau in die Windenergieanlage noch Plausibilitäts- und Überwachungsfunktionen sowie Funktionen für die Kalibrierung und Biegemomentberechnung hinzu. In dieses skalierbare Lösungsangebot passt die C++-Funktionsbibliothek ESR eXtended sehr gut. Diese stellen wir für TwinCAT 3 kostenlos zur Verfügung. ESR eXtended ist sowohl zur Unterstützung der Anlagenregelung im Serieneinsatz als auch für häufig wechselnde Messkampagnen konzipiert. Bei der Anwendung in der Anlagenregelung kommt es bei den Sensorsignalen und der generierten Information auf Zeitsynchronität, Signalzuverlässigkeit und Systemwartbarkeit an. ESR eXtended unterstützt dies mit folgenden Funktionen: vollständige Integration in SPS-Projekte inkl. aller Taskklassen, Auswertung der Sensor-Eigendiagnose und Online-Plausibilisierung der gemessenen Werte sowie automatisiertes Einlesen des sensorintegrierten, digitalen Typenschilds. Bei der Anwendung in Messkampagnen sind Faktoren wie die Integration in Messprojekte, Reproduzierbarkeit sowie einfache Dokumentation von besonderer Bedeutung. Hierbei hilft zudem die Taskklassenintegrierte Abfrage der Messwerte inkl. synchronem Zeitstempel.

Von welchen TwinCAT-Eigenschaften profitieren Sie besonders?

Matthias Finke: Für die Entwicklung von ESR eXtended haben wir uns vollständig auf TwinCAT 3 als Entwicklungsumgebung verlassen. Besonders positiv ist hierbei, dass mit TwinCAT 3 unsere Funktionsbibliothek mit einer digitalen Signatur versehen wurde, die dem Anwender ein hohes Maß an Qualität und Rückverfolgbarkeit zusichert. Ein weiterer Praxisvorteil ist die Integration in das weit verbreitete Tool Visual Studio®, was die Einarbeitung erleichtet. Die TwinCAT-Unterstützung von C++ hat die Umsetzung unserer Funktionsbibliothek ebenfalls vereinfacht.

Welche Vorteile bietet die PC-basierte Steuerungstechnik von Beckhoff ganz allgemein?

Matthias Finke: Im Vordergrund steht hier die Offenheit von PC-based Control. So kann auch ohne die TwinCAT-Entwicklungsumgebung auf die Hardware zugegriffen werden, was das Ändern von Grundeinstellungen oder das Aufrufen von Diagnosefunktionen erleichtert. Weiterhin wird das Erstellen grafischer Visualisierungen optimal unterstützt, da sich hier bekannte Entwicklungswerkzeuge verwenden lassen. Aus Sicht eines WEA-Herstellers ermöglicht PC-based Control eine direkte Integration des Condition Monitoring in die Anlagensteuerung. Dies wird benötigt, da häufig rechenintensive Algorithmen für die Strukturüberwachung verwendet werden. Somit kann ein ganzheitliches Monitoring aufgebaut werden, das den gesamten Antriebsstrang vom Generator bis zum Rotor überwacht – parallel zur Anlagensteuerung und auf der gleichen Hardware.

Welche Erfahrungen haben Sie bisher in konkreten Kundenprojekten gemacht?

Matthias Finke: Hinsichtlich des Feldbus-Gateways sind bereits mehrere Messkampagnen mit dem ESR-Dehnungssensor und dem EnDat-2.2-Interface EL5032 durchgeführt worden. Die Erfahrungen von uns und unseren Kunden sind positiv, wobei insbesondere die schnelle Integration und Inbetriebnahme hervorzuheben ist. Es hat sich gezeigt, dass ein geübter Anwender von TwinCAT 3 schon nach nur fünf Minuten ein Messprojekt starten kann, bei dem alle Messwert-, Diagnose- und Dokumentationsinformationen digital aufgenommen und verarbeitet worden sind.