Membranen-Prägeautomat für die Drucksensorik

Die Schweizer KELLER AG für Druckmesstechnik ist Spezialist für Drucksensorik und bietet ein äußerst breites Produktspektrum für unterschiedlichste Anwendungsbereiche an. Entsprechend vielschichtig sind die Produktionsprozesse. Wie sich die anspruchsvollen Prozessabläufe mithilfe der offenen und vom einfachen Tischgerät bis zur großen Fertigungsanlage optimal skalierbaren Steuerungstechnik von Beckhoff automatisieren lassen, verdeutlicht beispielhaft ein in der Vorfertigung eingesetzter Membranen-Prägeautomat.

Die Keller AG für Druckmesstechnik, Winterthur, wurde 1974 vom Erfinder der integrierten Silizium-Messzelle Hannes W. Keller gegründet und ist heute nach eigener Aussage marktführend in der Herstellung von isolierten Druckaufnehmern und Drucktransmittern. Die piezoresistiven Drucksensoren bieten eine sehr hohe Genauigkeit sowie Druckbereiche von 5 mbar bis 2.000 bar. Neben mehr als 500 Standardprodukten entwickelt und produziert die Keller AG auch kundenspezifische Lösungen. In über 35 hochspezialisierten Fertigungsinseln werden mit modernsten automatisierten Herstellungsverfahren Großserien industrieller OEM-Aufnehmer sowie Sonderbauformen in kleinsten Stückzahlen hergestellt. Eingesetzt werden die Druckaufnehmer u. a. zur Überwachung des Grundwasserpegels, bei der Regelung des Kabineninnendrucks in Flugzeugen, bei der Umschaltung von Erdgas auf Benzin in bivalenten Fahrzeugen sowie als Referenzsensoren in der Labortechnik.

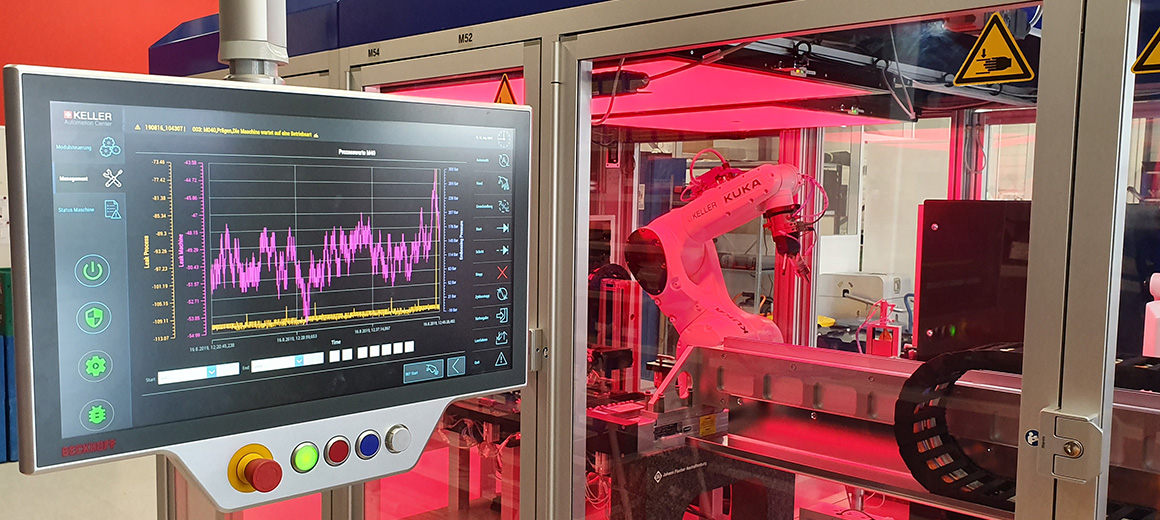

Prägen der Sensormembran als wichtiger Prozessschritt

Das Prägen der Sensormembran ist ein wichtiger Zwischenprozess im Rahmen der Vorfertigung, wie Florian Wernli, Projektleiter der Keller AG, erläutert: „Die meisten unserer Drucksensoren verfügen über ein mit Öl gefülltes Stahlgehäuse. Die Membran ist entscheidend, um den zu erfassenden Druck des umgebenden Mediums über das Öl auf den Messchip im Sensorinneren zu übertragen.“ Hierbei ist eine spezielle Form der Membran erforderlich, die mit einem leistungsfähigen Prägeautomaten erreicht wird. Dazu ergänzt Bruno Thalmann, Entwicklung & Produktion Betriebsmittel der Keller AG: „Nach einem Dichtheitsvortest, der Reinigung mit Druckluft und einem thermischen Ausgleichsprozess finden eine Hochdruckprägung und im gleichen Prozessschritt per Wasserstoffsensor auch eine definitive Dichtheitsprüfung statt. Anschließend folgt eine auf Bildverarbeitung und künstlicher Intelligenz basierende Fehlerprüfung.“ Zentrales Handling-Element innerhalb des Prägeautomaten ist ein KUKA-Roboter, der als Pick-and-Place-Einheit die Rohlinge in den Prozess einführt und die fertigen Werkstücke in IO- und NIO-Teile selektiert.

Den Vorteil dieses vollautomatischen Präge- und Inspektionssystems verdeutlicht Bruno Thalmann: „Unser Ziel war die Automatisierung eines Prozesses, für den zuvor drei manuelle Stationen in der Produktion erforderlich waren. Auf diese Weise konnten wir sowohl die Fertigungsqualität als auch die Produktionsmenge erhöhen.“ Dies bestätigt Florian Wernli: „Die höhere Produktivität liegt zum einen am schnellen, vollautomatischen Prozess mit nur 15 s Durchgangszeit pro Werkstück und zum anderen daran, dass trotz Personal-Einschichtbetrieb auch in der Nacht weiter produziert werden kann.“

Vorteile durch offene und modulare Steuerungstechnik

Bei der Keller AG setzt man seit 2018 auf die PC-basierte Steuerungstechnik von Beckhoff. Besondere Vorteile sieht Bruno Thalmann in der Offenheit sowohl hinsichtlich der Programmierbarkeit als auch bzgl. der großen Vielfalt an unterstützten Schnittstellen. Hinzu komme die optimale Skalierbarkeit von PC-based Control, je nach Anlagenkomplexität oder dem gewünschten Modularisierungsgrad von zentral bis dezentral. Insgesamt profitiere man mit TwinCAT 3 von einer modernen, objektorientierten und in Visual Studio® integrierten Softwareplattform, die zudem über TwinCAT HMI eine leistungsfähige und bis hin zur Tablet-Bedienung durchgängige Visualisierung ermögliche. Neben der hohen Rechenleistung des Schaltschrank-Industrie-PC C6920 seien die kompakte Antriebstechnik mit One Cable Technology (OCT), die Einkabellösungen EtherCAT P und CP-Link 4, die mit TwinSAFE systemintegrierte Sicherheitstechnik sowie die einfache Einbindung EtherCAT-fähiger Drittkomponenten wie z. B. Vision-Systeme, Durchflussregler, Ventilinseln oder Elektrogreifer weitere wichtige Aspekte.

Als besonderes Beispiel für die Vorteile der Systemoffenheit nennt Florian Wernli die einfache Roboter-Integration: „Durch dessen Einbindung über die EtherCAT-Bridge-Klemme EL6695 und TwinCAT Robotics mxAutomation ließ sich die Pick-and-Place-Funktionalität ohne spezielles Robotik-Know-how über einfaches Konfigurieren realisieren. Dass wir über PC-based Control die volle Kontrolle über den Roboter haben, stellt für uns die perfekte Lösung dar.“

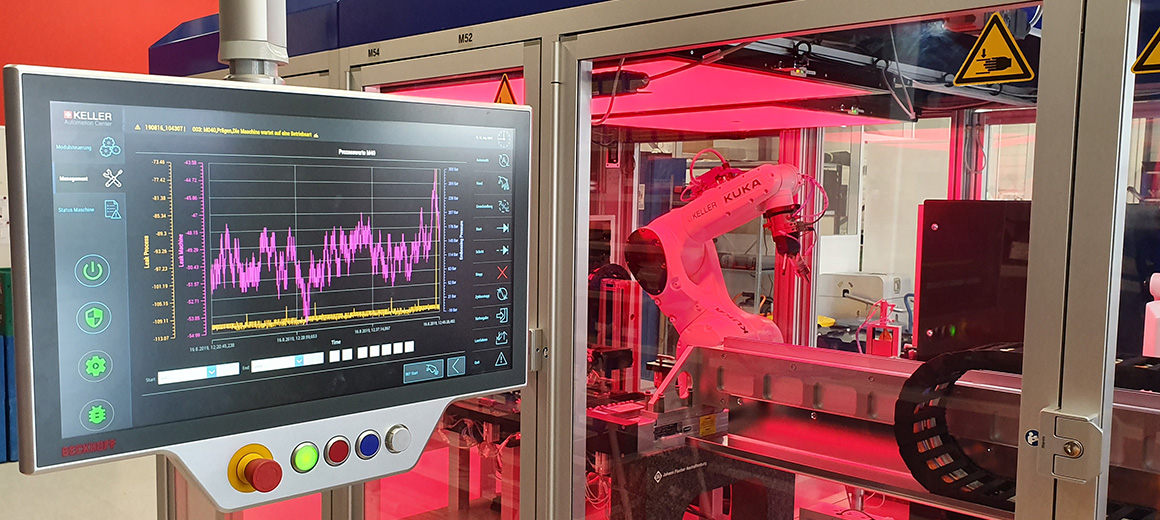

Als Hardwarekern der Automatisierungslösung dient neben dem C6920 das über CP-Link 4 verbundene Multitouch-Control-Panel CP3921, das über ein 21,5-Zoll-Display und eine Tastererweiterung verfügt. Damit steht dem Maschinenanwender laut Florian Wernli nicht nur eine komfortable, sondern auch optisch sehr ansprechende Bedieneinheit zur Verfügung: „Das Design ist für uns ein überaus wichtiger Faktor im Rahmen des gesamten Maschinenkonzepts. Hinzu kommt die hohe Auflösung des Displays, die für den komfortablen Zugriff auf unser Inspektionssystem notwendig ist. Die Ausführung als abgesetztes, tragarmmontiertes Control Panel ermöglicht, dass die rundum zugängliche Maschine auch wirklich von allen Seiten, also ganz flexibel bedient werden kann.“

Kompakte und flexible Antriebstechnik und I/O-Ebene

Da innerhalb des Prägeautomaten lediglich kleine Werkstücke zu handhaben sind, ist die kompakte Antriebstechnik von Beckhoff geradezu prädestiniert für diese Anwendung. Zum Einsatz kommen insgesamt elf Servomotorklemmen EL7211 und zwei EL7221, elf Brems-Chopper-Klemmen EL9576 mit externen Bremswiderständen ZB8110 sowie 15 Servomotoren der Serie AM8100. Ergänzende Bewegungsachsen des Portalsystems sind über drei Servoverstärker AX5203 und Servomotoren AM803x realisiert.

Bei der Datenkommunikation bietet EtherCAT laut Florian Wernli große Vorteile: „Wir setzen konsequent auf den Standard EtherCAT, da zum einen ein sehr breites Komponentenspektrum sowohl von Beckhoff als auch von Drittanbietern zur Verfügung steht. Zum anderen profitieren wir von den umfangreichen Diagnosefunktionen und der Offenheit z. B. bei der Einbindung anderer Bussysteme.“ Einen weiteren wichtigen Aspekt sieht er in den verschiedenen Möglichkeiten für einen reduzierten Verkabelungsaufwand: „Wir sind grundsätzlich froh über jedes Kabel, das wir nicht verlegen müssen. PC-based Control erschließt hier mit EtherCAT P – neben CP-Link 4 und OCT – zusätzliches Optimierungspotenzial. Im I/O-Bereich setzen wir konsequent auf EtherCAT P, d. h. im Fall des Prägeautomaten auf I/O-Box-Module der EPP-Serie.“ Konkret sind dies ein 4-Kanal-Digital-Eingang EPP1004, fünf 8-Kanal-Digital-Eingänge EPP1018, neun 16-Kanal-Digital-Eingänge EPP1809 und zwei EPP1816 sowie zwei 4-Kanal-Analog-Eingänge EPP3184.

Die Praxisvorteile bestätigt auch Bruno Thalmann: „Mit EtherCAT P vereinfacht sich nicht nur die Montage, sondern auch die Wartung deutlich. Falls beispielsweise ein Sensor ausfällt, muss das ganze Kabel nicht durch alle Schleppketten gezogen, sondern lediglich an der Buchse ausgesteckt werden. Nach dem Gerätetausch reicht das einfache Einstecken aus und das System funktioniert wieder.“