Universelle Schnittstelle ermöglicht neue Anwendungen

Quelle: ProduktionNRW c/o VDMA

Autor: Henning Rausch, CNC Applications Expert, Beckhoff Automation

Das universal machine technology interface umati verspricht die Lösung vieler altbekannter Probleme und die Erschließung neuer Mehrwertpotenziale. Dabei handelt es sich um eine universelle, auf OPC UA basierende Schnittstelle, über die Werkzeugmaschinen und Anlagen standardisiert Daten mit einer übergeordneten Steuerung austauschen können.

Die Integration verschiedener Maschinen in Leitsysteme stellt immer noch einen wesentlichen Kostenfaktor beim Aufbau und Betrieb moderner Produktionssysteme dar. Hauptursachen sind oftmals das heterogene Datenangebot der unterschiedlichen Steuerungen sowie das Fehlen eines allgemeingültigen Standards hinsichtlich Struktur, Inhalt und Darstellung von Informationen im industriellen Umfeld.

Neue Anwendungen möglich

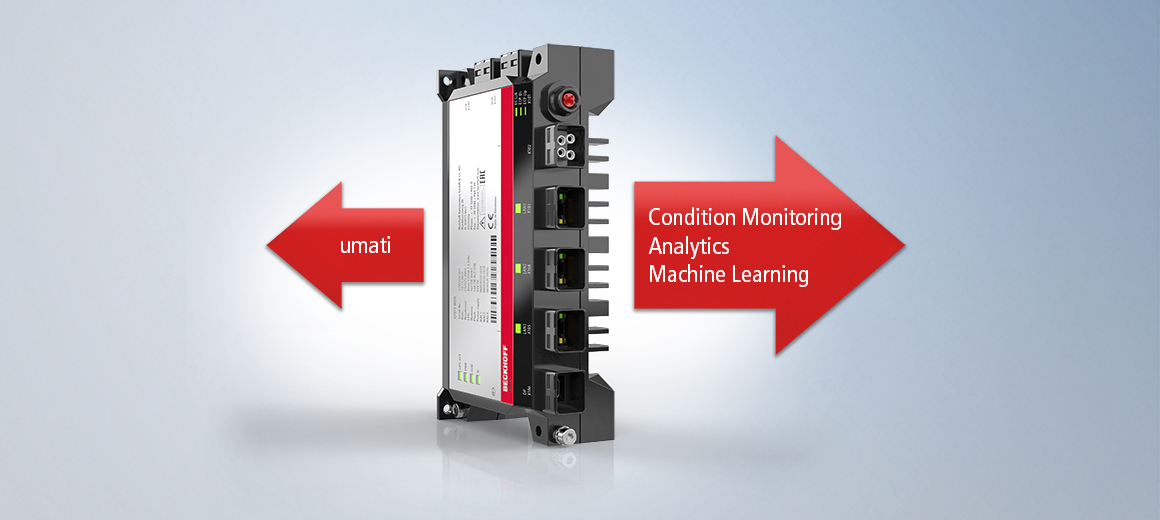

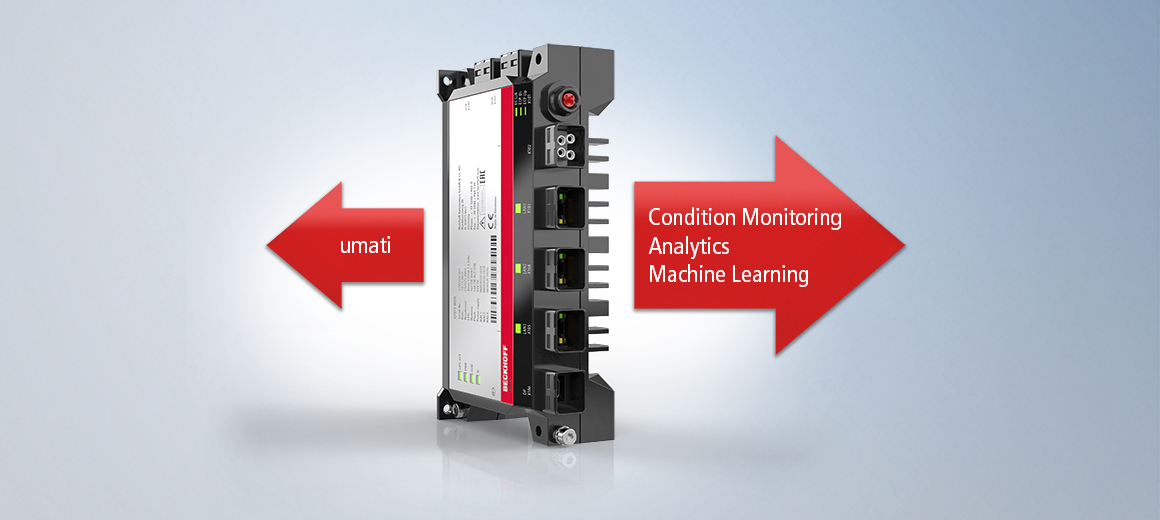

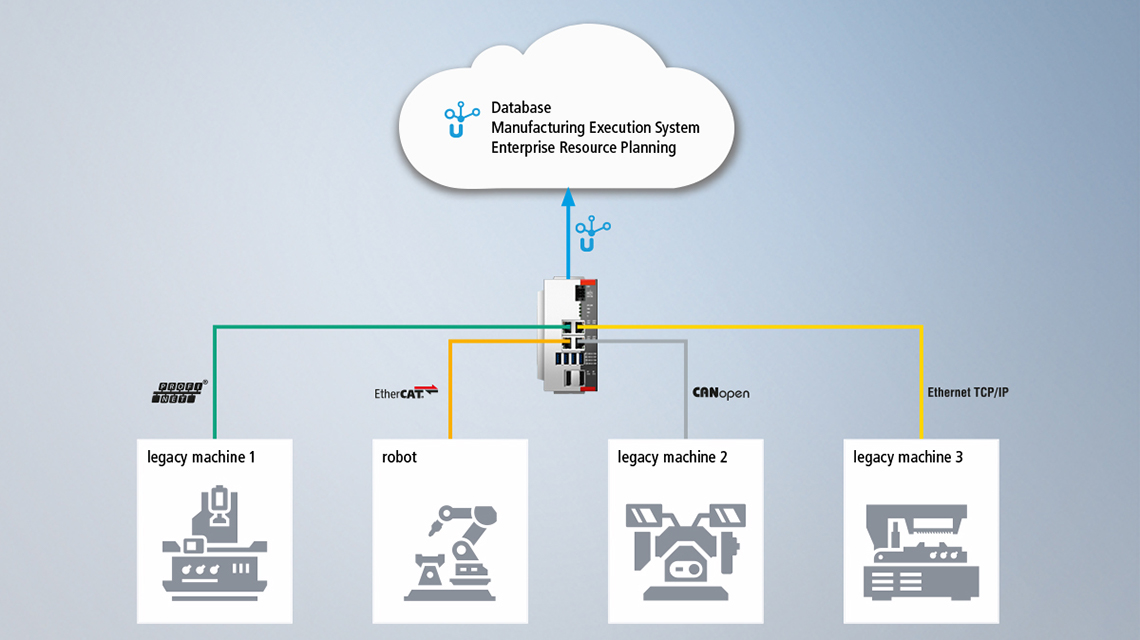

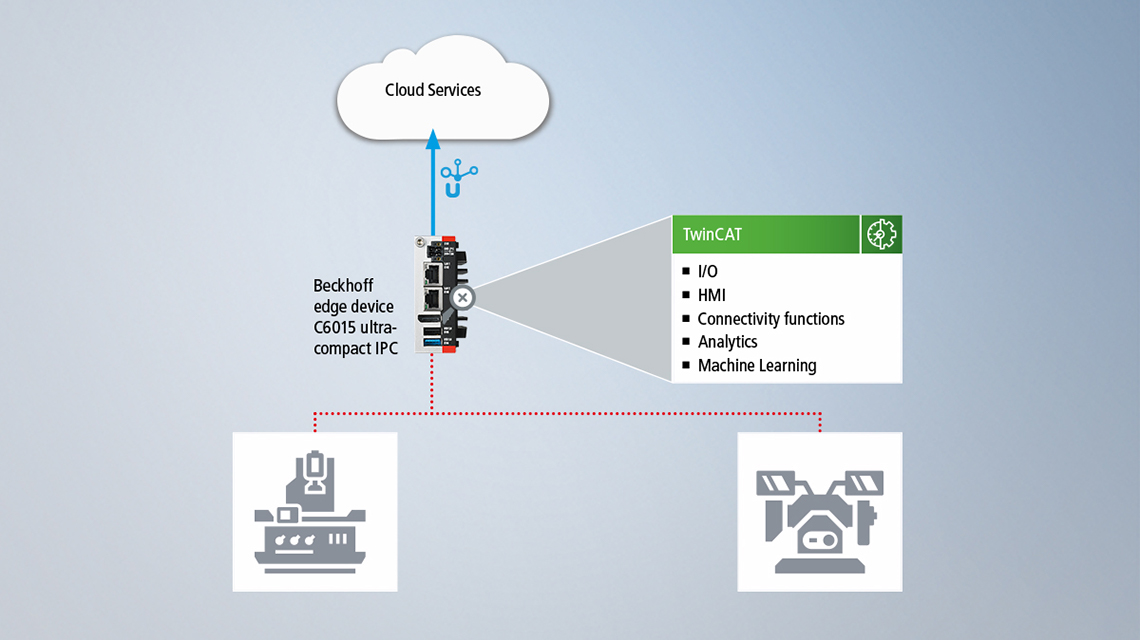

Der Automatisierungsspezialist Beckhoff Automation sieht in der Grundausrichtung von umati großes Potenzial. Nicht nur für die Lösung bestehender Probleme wie der Leitsystemanbindung, sondern auch für die Entwicklung neuer Anwendungen auf Basis der PC-basierten Steuerungstechnik. Hier konnte Beckhoff in der jüngsten Vergangenheit einige interessante Ansätze demonstrieren: Im einfachsten Fall laufen Maschinensteuerung und OPC-Server auf ein- und demselben Industrie-PC. Diese Herangehensweise ist äußerst effizient, da die Schnittstelle zwischen dem gesteuerten Prozess und dem OPC-Server allein durch Software realisiert wird. Möglich ist dies, da die Industrie-PCs nicht nur über die zur Einbindung in IT-Landschaften notwendigen Schnittstellen verfügen, sondern auch in der Lage sind, mit harter Echtzeit komplexeste Abläufe zu steuern, zum Beispiel mittels der Automatisierungssoftware TwinCAT. Diese erlaubt die direkte Bereitstellung der Companion Specification für Werkzeugmaschinen aus TwinCAT CNC. Maschinensteuerung und OPC-Server lassen sich aber auch auf getrennten Geräten realisieren. Ob als Resultat einer bewussten Designentscheidung oder eines Retrofits – in beiden Fällen erweist sich die PC-Technik aufgrund ihrer Offenheit als sehr vorteilhaft. So sind Industrie-PCs (IPCs) in der Lage, selbst mit älteren Steuerungen, beispielsweise per Feldbus, zu kommunizieren. Die gewonnenen Daten können lokal aufbereitet und auf einem OPC-Server der Außenwelt zur Verfügung gestellt werden. Somit lassen sich auch Bestandsmaschinen umatifähig machen. Dieses Szenario hat Beckhoff bereits auf der EMO 2019 durch Einbinden mehrerer Drittherstellersteuerungen in den umati-Showcases des VDW demonstriert.

Für neue Produkte und Retrofit gleichermaßen

Industrie-PCs lassen sich auch als umati-Aggregationsserver für mehrere Maschinen, zum Beispiel innerhalb einer Fertigungszelle, einsetzen. Die Schnittstelle zu den Maschinen kann dabei entweder durch Feldbuskonnektivität oder umati selbst realisiert sein. Aus Sicht der einzelnen Maschinen fungiert der IPC dann als OPC-Client. In der Praxis sind die oben genannten Beispiele nicht immer klar voneinander zu trennen. Wie so oft sind die Übergänge fließend. Kennzeichnend hingegen ist, dass der IPC nie auf die Funktion eines reinen OPC-Servers reduziert bleiben muss. Die Offenheit und Skalierbarkeit dieser Plattform erlauben maßgeschneiderte Lösungen, die erkennbaren Mehrwert bringen. So kann ein Aggregationsserver zugleich als Zellensteuerung mit PLC- und NC-Funktionen dienen und der im Zuge eines Retrofits installierte IPC kann zusätzliche Condition-Monitoring-Funktionen bereitstellen. Dies beinhaltet sowohl die Anschaltung der dafür notwendigen Sensoren als auch deren Auswertung in Echtzeit. Das Spektrum reicht dabei von einfachen statistischen Auswertungen binärer Signale über die Energiemesstechnik bis hin zur komplexen Frequenzanalyse kritischer Komponenten. Die errechneten Zustandsgrößen können direkt in die bereitgestellten umati-Daten einbezogen werden. Gleichzeitig können diese Informationen auch als Eingangsdaten für maschinelle Lernalgorithmen dienen. TwinCAT führt diese in Echtzeit auf dem IPC aus und macht bis dahin unbekannte Wirkzusammenhänge nutzbar. Sei es zur Effizienzsteigerung oder zur Früherkennung und Vermeidung potenzieller Maschinenausfälle. Auf diesem Weg lassen sich Bestandsmaschinen nicht nur in die umati-Welt integrieren, sondern auch nachhaltig zukunftsfähig machen. Besonders elegant gelingt dies, wenn sich die erforderliche PC- und I/O-Technik in Schutzart IP65 oder höher direkt an der Maschine montieren lässt, ohne dabei in die bestehende Installation im Schaltschrank eingreifen zu müssen. Der umati-Gedanke ist noch jung, aber schon jetzt ist abzusehen, dass angesichts des großen Anwendungsfeldes die PC-basierte Steuerungstechnik ein wesentlicher Faktor zum Erreichen branchenübergreifender Interoperabilität sein wird.

Weitere Informationen

Auch in Bereichen abseits des Maschinenbaus erfreut sich OPC UA einer wachsenden Verbreitung. So konnte Beckhoff Automation mehrere erfolgreiche Umsetzungen in Infrastruktur- und Gebäudeprojekten begleiten. Oftmals beinhalten solche Projekte eine große Anzahl von Kommunikationsteilnehmern, die vom standardisierten, aber dennoch skalierbaren OPC-UA-Kommunikationsmodell profitieren. So zum Beispiel hier: Der Gebäude- und der Mobilitätsbereich auf dem Campus des interdisziplinären Forschungsinstituts Empa dient der Energieforschung in einem belebten Wohn- und Arbeitsumfeld. Um diese Bereiche – bestehend aus verschiedenen Elementen – mit all ihren Energie produzierenden, speichernden, transportierenden und umwandelnden Komponenten zu verbinden, setzt man auf den Kommunikationsstandard OPC UA.