Modulares Engineering mit TwinCAT bei einer Rohrschweißanlage für Kesselsysteme

Pipe Titan ist die neueste Roboterschweißanlage von LJ Welding Automation. Die integrierte PC-basierte Steuerungstechnik von Beckhoff erleichterte die Implementierung einer modularen Systemarchitektur. Diese bietet viel Flexibilität für wechselnde Produktionsprozesse im voll- und halbautomatischen Schweißbetrieb. Kesselsystemhersteller Cleaver-Brooks profitiert davon durch eine Erhöhung von Durchsatz, Qualität und Sicherheit beim Hochleistungs-Rohrschweißen.

Dean Jacobs, Leiter der Automatisierungstechnik bei LJ Welding Automation aus Edmonton, Alberta, kann die Welt der Schweißtechnik mit einem Wort beschreiben: anbauen. „Hier wird ein Subsystem angebaut und da noch eins“, so Dean Jacobs. „Und dann braucht eine Schweißzelle schnell mal sieben Schalttafeln und eine massive Stromschiene, um alles zu versorgen.“ Das Patchwork-Prinzip sei aus der Notwendigkeit heraus entstanden; aber da sich die Technik weiterentwickelt habe und Endanwender immer häufiger nach modularen Lösungen verlangten, sei der Aufwand für den Bau und die Wartung solcher Systeme nicht mehr vertretbar.

Dagegen erkannte LJ Welding schon früh, dass ein integrierter Ansatz nicht nur für ein aufgeräumtes Erscheinungsbild sorgt, sondern auch für ein wichtiges Unterscheidungsmerkmal am Markt. Das Unternehmen verfügt über ein umfassendes Lösungsangebot für das Schweißen und ist auf Manipulatoren für das Unterpulverschweißen spezialisiert. Es beliefert Kunden in mehr als 50 Ländern und unterschiedlichsten Branchen. Tim Robinson, stellvertretender Leiter der Produktentwicklung, sagt: „In den letzten 17 Jahren sind wir schnell gewachsen und bieten jetzt Hunderte von Produkten sowie viele kunden- und applikationsspezifische Lösungen. Wir können auch mehrere Module verbinden und schlüsselfertige Komplettanlagen bereitstellen.“

Das neue Rohrschweißsystem Pipe Titan ist solch ein Bearbeitungszentrum, das für Rohre mit einem Durchmesser von 2 bis 24 Zoll ausgelegt ist. Eine der ersten Pipe-Titan-Anlagen wurde für das Hochleistungs-Rohrschweißen bei Cleaver-Brooks in Stratford, Ontario, implementiert. EtherCAT- und PC-basierte Steuerungstechnologien von Beckhoff halfen, die gesamte Funktionalität in einer zentralen Steuerungsarchitektur zu konsolidieren und eine flexible, vollständig integrierte Lösung bereitzustellen.

Schweißen als Kernkompetenz bei der Kesselherstellung

Cleaver-Brooks ist ein weltweit aktiver Anbieter von Kesselraumlösungen mit dem Fokus auf der Reduzierung von Energieverbrauch, Kosten und Umweltbelastung. Aus dem Pionier für eingehauste Feuer- und Wasserrohrkessel entstand ein führender Anbieter vollintegrierter Kesselraumlösungen für Anwendungen jeder Größe. Laut Joel McLeod, Spezialist für Schweißtechnik bei Cleaver-Brooks, waren die Anforderungen an Pipe Titan eine Kostenreduzierung, Qualitätsverbesserung, Produktivitätssteigerung und Erhöhung der Sicherheit.

„Schweißen ist für Cleaver-Brooks eine Kernkompetenz, weil sie dazu beiträgt, die strukturelle Integrität und damit die Zuverlässigkeit unserer Kesselraumprodukte und -systeme sicherzustellen“, erklärt Joel McLeod. „In der Produktion setzen wir für die Montage und Verbindung der verschiedenen Metallkomponenten unterschiedliche Schweißverfahren ein, damit robuste und lecksichere Kesselsysteme entstehen.“

Die Aufgabe für LJ Welding war die Verbindung des Schweißprozesses mit hochdeterministischer Steuerung innerhalb einer übersichtlichen, modularen Systemarchitektur. Außerdem galt es, ein Highend-Schweißgerät von EWM zu integrieren, so Dean Jacobs. Dieses Schweißgerät begrenzt die Hitzeentwicklung im Werkstück durch hochspezifische Programme, um Verformung und Korrosion in Druckrohrleitungen zu minimieren. Für ein gleichbleibend gutes Schweißergebnis musste die neue Anlage daher mit dem vorhandenen Rezepturmanagement zusammenarbeiten.

PC-basierte Steuerung unterstützt Plattformgedanken

Wie schon in der Vergangenheit wandte sich Dean Jacobs an Beckhoff, um die Projektherausforderungen zu bewältigen. „Als ich vor einem Jahrzehnt bei LJ anfing, gab es dort keine Automatisierungsplattformen“, sagt er. „Ein großer Vorteil der PC-basierten Steuerung war und ist aber die Möglichkeit, Technologien von Drittanbietern auf einer zentralen Plattform zu integrieren.“

Im Pipe Titan dient ein Economy-Einbau-Panel-PC CP6700 als zentrale Maschinensteuerung. Das Gerät vereint einen 10,1-Zoll-Touchscreen für die Bedienung mit einer Intel-Atom®-CPU für die Steuerung. Das Schweißzentrum verfügt über zwei separate Manipulatoren für die Rotation des Werkstücks mit je einem Embedded-PC der CX-Serie als Controller. „Beide Positionierer verfügen über eine eigene Steuerung für einfache ein- oder zweiachsige Anwendungen zum Drehen des Rohres, zusammen mit Sicherheitsfunktionen und einem HMI-Server. Auf diese Weise können wir sie bei Bedarf unabhängig voneinander betreiben“, sagt Dean Jacobs. „Man kann einen Positionierer einfach ausstecken, ihn auf die andere Seite der Anlage bringen und dort nutzen. Diese modulare Architektur verwenden wir bei allen größeren Maschinen.“

Diese Architektur ermöglicht die Automatisierungssoftware TwinCAT 3, die als durchgängige Engineering- und Laufzeitumgebung dient. TwinCAT integriert alle Funktionen auf einer zentralen Plattform – von SPS, HMI und Motion Control bis hin zu IoT, Analytik und sogar maschinellem Lernen. TwinCAT unterstützt die Programmierung in allen IEC-61131-3-Sprachen und objektorientierten Erweiterungen, benutzer- oder vordefinierte Funktionsbausteine und Informatikstandards in Microsoft Visual Studio®. LJ Welding nutzt strukturierten Text, JavaScript für die HMI-Entwicklung und andere Sprachen bei Bedarf. TwinCAT hilft dem Entwicklungsteam, sich auf eine einzige Toolkette zu konzentrieren, und bietet erweiterte Optionen für die Quellcodekontrolle, erklärt Benjamin Vandenberg, Ingenieur für Automatisierungstechnik.

Geschwindigkeit, Flexibilität und Sicherheit mit EtherCAT

Die Flexibilität und Skalierbarkeit der Echtzeit-Ethernet-Technologie EtherCAT erwies sich als entscheidend für den integrierten und modularen Aufbau. So bietet EtherCAT z. B. die freie Wahl der Topologie und Hot-Connect-Funktionen. Die Module des Pipe Titan sind durch mehrere Not-Halt-Einrichtungen gesichert, die über TwinSAFE, die integrierte Lösung für funktionale Sicherheit, kommunizieren. Mit modularen Maschinenkonzepten macht sie die physische Anpassung festverdrahteter Sicherheitssteuerungen überflüssig, erklärt Benjamin Vandenberg: „Wir haben mit je einer TwinSAFE Logic EL6910 drei unabhängige Sicherheitssysteme implementiert. Sie kommunizieren miteinander über Safety-over-EtherCAT (FSoE), und diese Verbindungen können wir bei TwinSAFE einfach per Software ein- und ausschalten. So können wir bei Bedarf verschiedene Geräte hinzufügen oder entfernen, und das macht das System anpassungsfähig und skalierbar.“

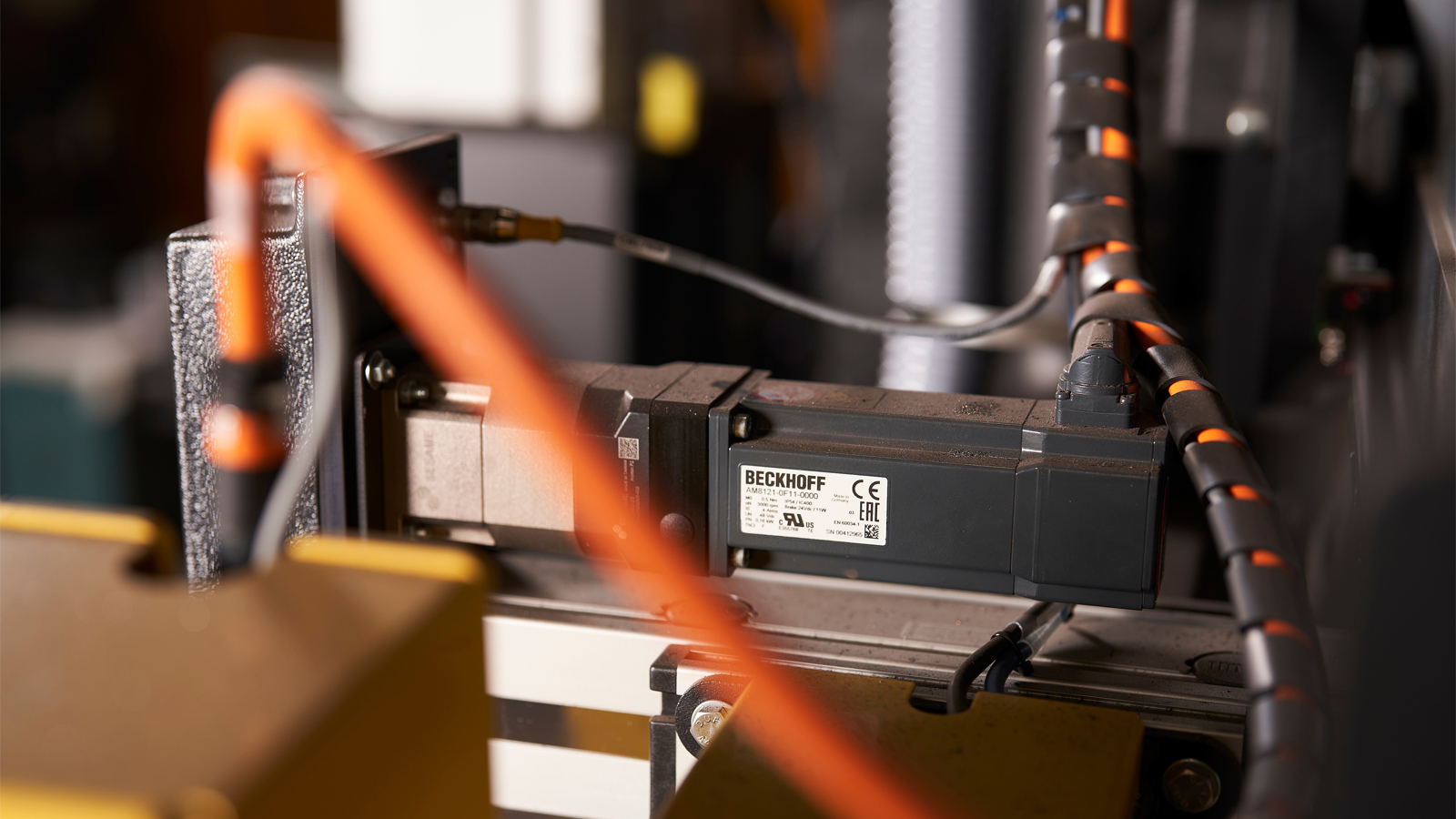

LJ Welding baut auch auf die große Auswahl verfügbarer EtherCAT-Klemmen. So bieten die Servomotorklemmen EL7211 und EL7221 ein kompaktes Motion-Interface zu den Servomotoren der Serie AM8100. Die 5-Kanal-Potentiometermodule EL3255 sorgen für exakte Drehzahlen der Positionierer bei der Ansteuerung durch ein Handbediengerät oder Fußpedal. EtherCAT-konforme Fremdgeräte wie z. B. Frequenzumrichter arbeiten nahtlos mit den EtherCAT-Steuerungen von Beckhoff zusammen. EtherCAT ermöglicht außerdem die Anbindung von mehr als 30 Kommunikationsprotokollen durch einfaches Hinzufügen eines I/O-Moduls mit Schnittstellenfunktion. Dies vergrößert die Flexibilität bei der Komponentenauswahl und vermeidet die Integrationsprobleme der Patchwork-Szenarien. „Beim Pipe Titan war die IO-Link-Masterklemme EL6224 besonders nützlich für den Anschluss eines Laser-Wegsensors, und seither haben wir sie in vielen anderen Anwendungen eingesetzt“, sagt Dean Jacobs.

Schweißsystem mit beeindruckenden Ergebnissen

Mit der PC-basierten Automatisierung von Beckhoff konnte LJ Welding ein System implementieren, das die Anforderungen von Cleaver-Brooks noch übertraf. Der Pipe Titan erbrachte beeindruckende Leistungssteigerungen, so Joel McLeod. Cleaver-Brooks konnte die Schweißzeiten im Durchschnitt um 63 % reduzieren, was einer fast dreimal so schnellen Produktion entspricht. Das System weist zudem eine um 90 % reduzierte Zeit für die Schweißnahtreinigung, um 10 % reduzierte Nacharbeiten und einen um 39 % reduzierten Verbrauch von Schweißzusatzwerkstoffen auf.

„Das Schweißsystem Pipe Titan ermöglicht es uns, Aufgaben schneller und effizienter auszuführen als auf rein manuelle Weise, und erhöht unsere Produktivität und Kapazität. Fehler und Ungenauigkeiten werden reduziert und die Qualität der Ergebnisse verbessert“, sagt Joel McLeod. „Die mechanische Systembasis kann für eine Vielzahl von Aufgaben programmiert und leicht umkonfiguriert werden, um unseren wechselnden Produktionsanforderungen gerecht zu werden. Das Pipe-Titan-Schweißsystem trägt dazu bei, das Risiko von Arbeitsunfällen und Verletzungen, die mit manueller Arbeit verbunden sind, zu verringern und damit die Sicherheit der Mitarbeiter zu verbessern.“

TwinCAT beschleunigte die Entwicklung, und das systemintegrierte Software-Oszilloskop TwinCAT Scope erleichterte die optimale Einstellung der Maschine. Auf Basis des IPC-Security-Leitfadens von Beckhoff kann LJ Welding zur Wartung oder Fehlersuche sicher auf Kundenmaschinen zugreifen. Aber das Team hat noch weitere Ziele. Die nächste Phase für den Pipe Titan und andere Maschinen ist Konnektivität zu übergeordeten Systemen für Analysen und kontinuierliche Verbesserungen, so Tim Robinson. Glücklicherweise ist dies Dean Jacobs zufolge ein weiterer Bereich, in dem die Beckhoff Technologie flexibel erweiterbar ist. Standard-Analysealgorithmen, No-Code-Dashboards, sichere Konnektivität über OPC UA und mehr sind bereits in TwinCAT integriert.