Interview zur Entwicklung der EtherCAT-Steckmodule der EJ-Serie

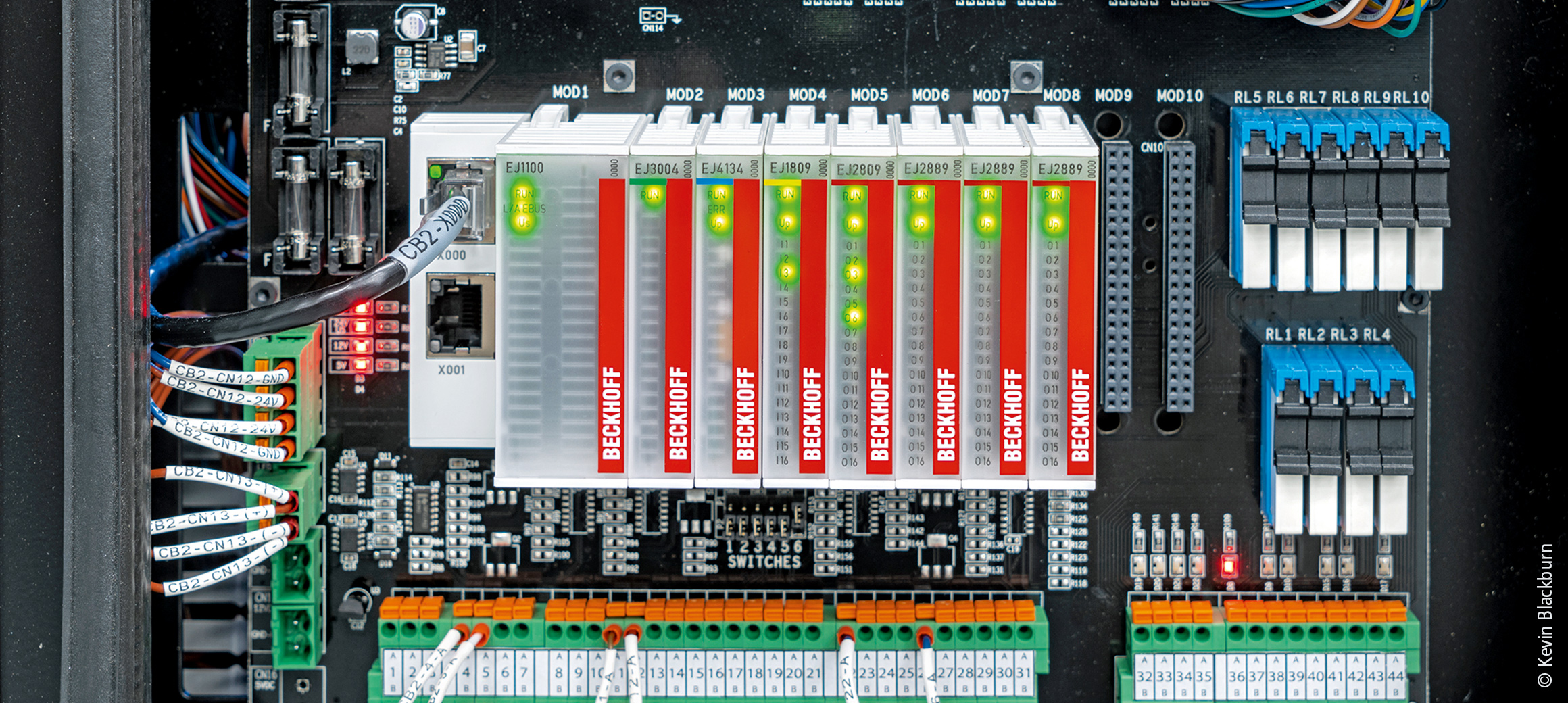

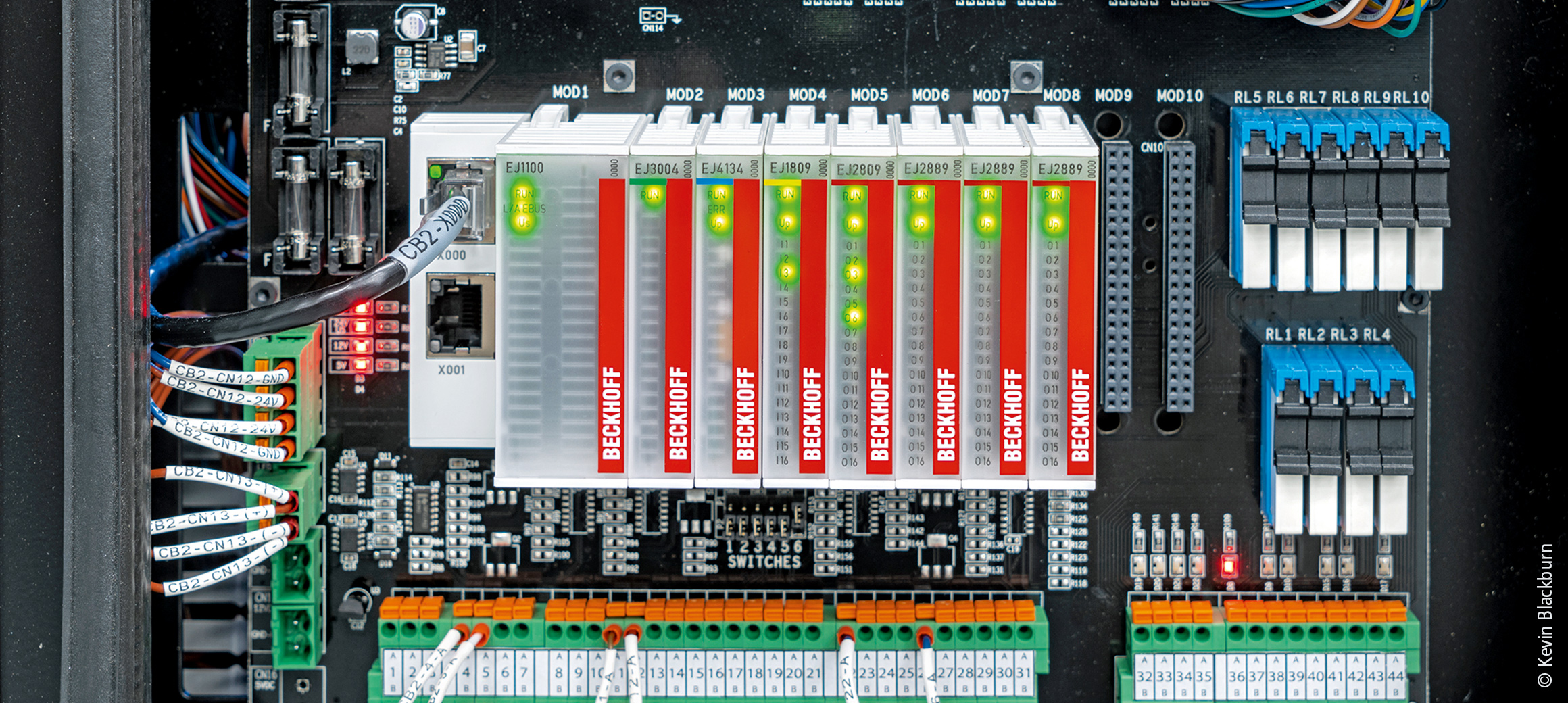

Mit den EtherCAT-Steckmodulen der EJ-Serie hat Beckhoff im Jahr 2014 eine völlig neue Bauform in seinem breiten I/O-Portfolio vorgestellt. Die zahlreichen Vorteile insbesondere für den Serienmaschinenbau und die entsprechend erfolgreiche Markteinführung lässt Torsten Budde, Produktmanager I/O, im Interview Revue passieren.

Wie hat sich der Markterfolg der EtherCAT-Steckmodule seit der Vorstellung 2014 entwickelt?

Torsten Budde: Bereits in den ersten Jahren wurden viele Prototypenmaschinen mit dem EJ-System ausgestattet. Zudem wurden neue Maschinengenerationen basierend auf einem Signal Distribution Board mit EtherCAT-Steckmodulen geplant. Diese sind erfolgreich in die Serienproduktion gestartet, was für deutlich steigende Stückzahlen bei dieser neuen I/O-Bauform gesorgt hat.

Welches sind die derzeit größten Anwendungsbranchen bzw. -bereiche?

Torsten Budde: Neben dem klassischen Serienmaschinenbau, z. B. für die Kunststoffindustrie oder den Werkzeugmaschinenbereich, steigt aufgrund der kompakten Bauform der EtherCAT-Steckmodule der Einsatz vor allem in der Halbleiterfertigung, bei Robotern und in fahrerlosen Transportsystemen. In letzterem Segment spielt insbesondere der aktuelle Boom bei E-Commerce eine wichtige Rolle. Der klassische Maschinenbau weist durch zahlreiche Projekte z. B. in der Elektromobilität aktuell ebenfalls sehr gute Wachstumszahlen auf.

Was waren seit 2014 die wichtigsten Erweiterungen des EJ-Portfolios und inwieweit profitierte die Technologie hierbei vom vielfältigen I/O-Know-how von Beckhoff?

Torsten Budde: Natürlich profitiert die EJ-Serie deutlich vom breiten EtherCAT-I/O-Portfolio, das mit der im Feld erprobten Technologie als Basis für die Entwicklung neuer steckbarer I/O-Module dient. Neben den digitalen und analogen Steckmodulen ist hier als wichtiger Schritt die Integration von TwinSAFE und Motion-Funktionalitäten in den kompakten EJ-Formfaktor zu nennen. Mit dem EtherCAT-EJ-Koppler EK1110-0043 besteht sogar die Möglichkeit, Embedded-PCs der CX-Serie und EL-Klemmen mit auf das Signal Distribution Board zu montieren.

Wie lässt sich die Funktion des Signal Distribution Boards, dieser applikationsspezifischen Leiterkarte, am besten beschreiben?

Torsten Budde: Beim Signal Distribution Board sind die Einzeladern im klassischen Schaltschrank als Leiterbahnen auf der Leiterkarte ausgeführt. Die Signalverteilung erfolgt direkt auf der Leiterkarte als Verteilebene von den Modulen zu den Anschlusssteckverbindern der Kabelbäume – daher auch die Bezeichnung Signal Distribution Board.

Das Signal Distribution Board kann vom Kunden selbst entworfen oder als Produkt von Beckhoff bezogen werden. Welche Entscheidungskriterien sind hierbei zu beachten?

Torsten Budde: Die wichtigste Frage für den Kunden ist zunächst, ob es eine eigene Entwicklungsabteilung mit Know-how in der Leiterkartenentwicklung gibt. Sollte das nicht der Fall sein, kann das Signal Distribution Board auch von Beckhoff entwickelt und produziert werden. Entscheidet sich der Kunde für eine Entwicklung im eigenen Haus oder mit einem Partner vor Ort, stehen auf der Beckhoff Webseite alle erforderlichen Dokumentationen und Richtlinien für die reibungslose Umsetzung zur Verfügung. Da der Kundenkreis stetig wächst, entscheiden sich auch immer mehr Kunden für die In-house-Entwicklung, da in vielen Branchen die erforderlichen Abteilungen vorhanden sind.

Anhand welcher Kriterien können Maschinenbauer entscheiden, ob sich eher das EJ-Konzept oder die Klemmentechnologie für den Aufbau der eigenen I/O-Ebene eignet?

Torsten Budde: Hauptkriterium ist ganz klar die Stückzahl der produzierten Maschinen pro Jahr. Hinzu kommt aber auch die besondere Kompaktheit des Systems, welche Einbauten auf kleinstem Raum z. B. in Robotern oder fahrerlosen Transportsystemen ermöglicht.

Welche Anwendervorteile stehen beim Konzept der EtherCAT-Steckmodule im Vordergrund?

Torsten Budde: Der Kunde kann seine Maschine in kürzerer Zeit produzieren und somit auch schneller ausliefern. Denn das Konzept der EtherCAT-Steckmodule reduziert den Zeitaufwand für die Installation und ergibt durch den Wegfall von Verdrahtungsfehlern zudem eine konstant hohe und gleichbleibende Qualität.

Detailliert betrachtet, wie wirkt sich das EJ-Konzept auf den Bereich der Maschinenverdrahtung aus?

Torsten Budde: Da das einfache Stecken der Module ein aufwendiges Verdrahten ersetzt, kann der komplette Produktionsprozess der Maschine optimiert werden. Die Zeit für die Maschinenverdrahtung wird deutlich reduziert und die Produktionskosten sinken.

Was bedeutet das für die nachgelagerten Prozessschritte, wie z. B. Test und Fehlersuche, bzw. für die Supply Chain insgesamt?

Torsten Budde: Neben dem Zeitaufwand für den Schaltschrankbau wird oft die nötige Zeit für Fehlersuche und Endtest vor der Auslieferung unterschätzt. Mit einem Standard-Signal-Distribution-Board, das immer wieder einfach in der gleichen Qualität „kopiert“ wird, entfällt dieser Aufwand fast komplett. Liefert Beckhoff das Signal Distribution Board, können die Montage der EJ-Module und der Endtest auch komplett an Beckhoff ausgelagert werden. Der Kunde bestellt dann mit einer Gesamtbestellnummer einfach die getestete Einheit, bei Bedarf sogar mit Gehäuse und speziellen Reinraumverpackungen.

Sowohl der Fachkräftemangel als auch die Endkundenforderung nach kürzeren Lieferzeiten werden derzeit im Maschinenbau intensiv diskutiert. Inwieweit bieten die EtherCAT-Steckmodule hier Vorteile?

Torsten Budde: Der Maschinenbauer benötigt schlichtweg keine Elektro-Fachkraft mehr, um die Maschinensteuerung zusammenzustecken. Zumal das System hier zusätzlich mit einer mechanischen Kodierung das Fehlstecken der EJ-Module verhindert. Hinsichtlich der Lieferzeiten wirkt sich wie erwähnt aus, dass eine Maschine schneller „zusammengesteckt“ als verdrahtet ist und ohne aufwendigen Endtest in kürzerer Zeit für den Versand zum Kunden bereitsteht.

Inwieweit können Maschinenbauer mit dem EJ-System die derzeit besonders strapazierten Lieferketten entlasten und bislang ausgelagerte Wertschöpfungen, z. B. einen externen Schaltschrankbau wieder ins Unternehmen zurückholen?

Torsten Budde: Der Maschinenbauer kann das Komplettset aus Signal Distribution Board und EtherCAT-Steckmodulen vorgetestet zusammen mit den ebenfalls getesteten Kabelbäumen in sein Lager legen. Bei einem Bestelleingang können diese Maschinenkomponenten dann direkt in den Produktionsprozess einfließen. Die meist aufwendige Abstimmung und Bestellung über einen externen Schaltschrankbau entfallen.

Lassen sich die genannten Vorteile der EtherCAT-Steckmodule anhand bisheriger Kundenprojekte mit konkreten Zahlen belegen, z. B. als Maß für die Zeit- oder Kostenersparnis?

Torsten Budde: Das hängt immer von der jeweiligen Applikation ab, lässt sich aber sehr gut anhand der beiden folgenden Beispiele verdeutlichen: Beim Schweizer Werkzeugmaschinenbauer GF Machining Solutions SA reduzieren die EtherCAT-Steckmodule verglichen mit der Einzelverdrahtung deutlich die Fehlerhäufigkeit und sie verursachen fast 40 % weniger Verdrahtungsaufwand und damit auch deutlich geringere Kosten. Der Aufbau eines konventionellen Schaltschranks mit DIN-Schienen erfordere rund 20 Arbeitsstunden, mit den EtherCAT-Steckmodulen dauere es hingegen nur zehn bis zwölf Stunden. Die Mühlbauer GmbH & Co. KG, Sondermaschinenbauer im Bereich Chipkarten- und Passherstellung sowie in der Halbleiterindustrie, konnte beim Die-Sorting-System DS Merlin ca. 100 Stunden Montagezeit plus der bislang angefallenen Zeiten für Fehlersuche und -beseitigung einsparen.