eXtended Transport System ermöglicht neuartige, hardwareminimierte Konstruktion einer medizintechnischen Sondermaschine

Die vollständige Automatisierung bisher manueller oder halbautomatischer Prozesse ist bei sehr kurzen Taktzeiten besonders kritisch. Da einzelne Bearbeitungsstationen stets unterschiedliche Bewegungsprofile aufweisen, benötigen fest getaktete Werkstückträgersysteme entsprechend viele parallele Einheiten. Die Goldfuß Engineering GmbH, Balingen, setzt deshalb bei der Tablettenverpackung erstmals auf das eXtended Transport System (XTS) von Beckhoff. Es bildet über Softwarefunktionalität flexible Puffer und erfüllt die hohen Bewegungsanforderungen äußerst dynamisch und mit minimaler Komponentenanzahl.

Goldfuß entwickelt und fertigt u. a. Sondermaschinen für die Pharma- und Lebensmittelindustrie sowie für die Kunststofftechnik. Schnelle Abläufe mit bis zu 60 Teilen pro Minute erfordern hier sehr präzise Zuführ-, Positionier-, Verarbeitungs- und Prüfprozesse. Mit dem XTS erhalten die Anlagen die notwendige Flexibilität, und das bei einer kompakten Bauform und kurzen Produktwechselzeiten. Dabei eröffnen sich völlig neue Lösungsansätze zur Realisierung hochdynamischer Maschinenkonzepte, indem sich sogar mechanisch bislang kaum oder nur sehr aufwändig lösbare Bewegungsaufgaben per Software-Funktionalität komfortabel und flexibel umsetzen lassen. „Im Gegensatz zu fest getakteten Werkstückträgersystemen, bei denen wir einzelne Bearbeitungsstationen teils vierfach vorsehen müssen, bietet XTS durch seine Software-Funktionalität jede Menge Freiraum. Dabei nutzen wir so viele Mover wie nötig und takten diese entsprechend des Prozessverlaufs“, erläutert Michael Müller, Vertriebsleiter Sondermaschinenbau und Mitglied der Geschäftsleitung bei Goldfuß.

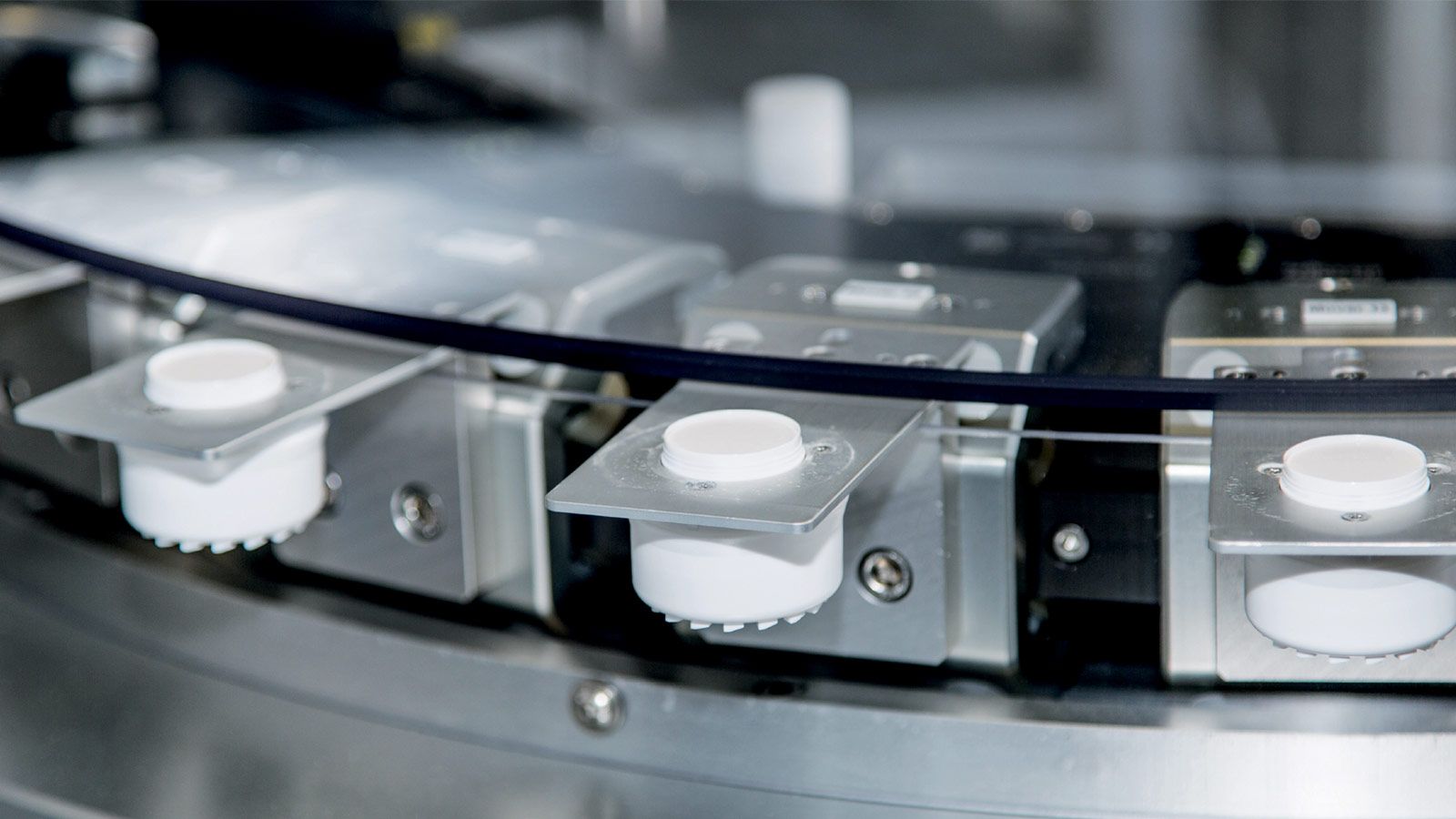

Umgesetzt hat Goldfuß dies 2017 beispielsweise bei einer Sondermaschine, die Verschlussdeckel für Tablettendosen montiert. Diese Deckel verfügen über einen Sicherheitsverschluss und werden mit einem Trockenmittel befüllt. Der Montageprozess ist nicht nur mechanisch anspruchsvoll, sondern er muss auch die FDA-Vorschriften 21 CFR Part 11 erfüllen. Auf diese Weise wird eine absolut saubere und keimfreie Verpackung der Medikamente gewährleistet. Da sich die Montageautomaten hauptsächlich in Reinräumen befinden, gelten auch für die Schaltschränke der Automatisierungstechnik die Vorgaben der Reinraumstufe 8. Zu den Kundenanforderungen gehören außerdem eine hohe Ausstoßgeschwindigkeit, ein minimales Produktionsrisiko sowie eine hohe Flexibilität und Zuverlässigkeit des Prozesses.

XTS bietet alle notwendigen Freiheitsgrade

Das XTS bietet neben einer hohen Geschwindigkeit auch die notwendige Flexibilität, um verschieden lang dauernde Bearbeitungsschritte beim Bereitstellen, Positionieren, Montieren, Prüfen und Ausschleusen der Teile so einzubinden, dass Taktzeiten von weniger als einer Sekunde eingehalten werden können. „Wir wollten ein System realisieren, das sich unabhängig von der Anzahl der Bearbeitungsstationen aufbauen lässt. Wichtig für uns war, dass wir aufgrund der geforderten Taktzeit unsere Komponenten frei wählen können und die geforderte Flexibilität durch die Anzahl der Mover erreichen“, betont Michael Müller und ergänzt: „Wir haben uns verschiedene Werkstückträgersysteme und fest taktende Systeme angeschaut. Doch bei einem festen Werkstückträger braucht man für alle Stationen – in unserem Fall vier Kamerasysteme, vier Bearbeitungs- und vier Montagestationen – genauso viele Systeme wie für die Engpassstation, um die geforderte Taktzeit einzuhalten. Deshalb fiel unsere Wahl auf das in dieser Hinsicht viel flexiblere XTS.“

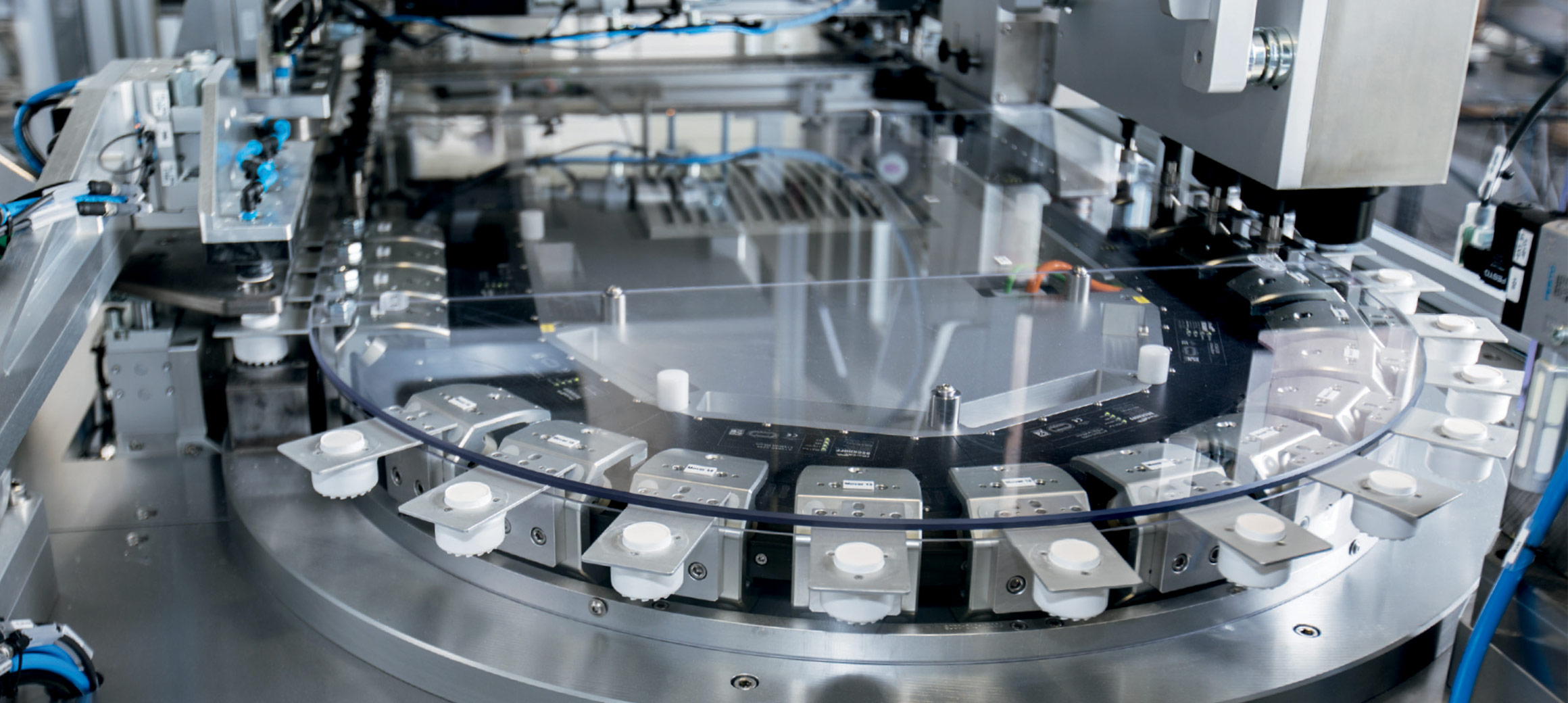

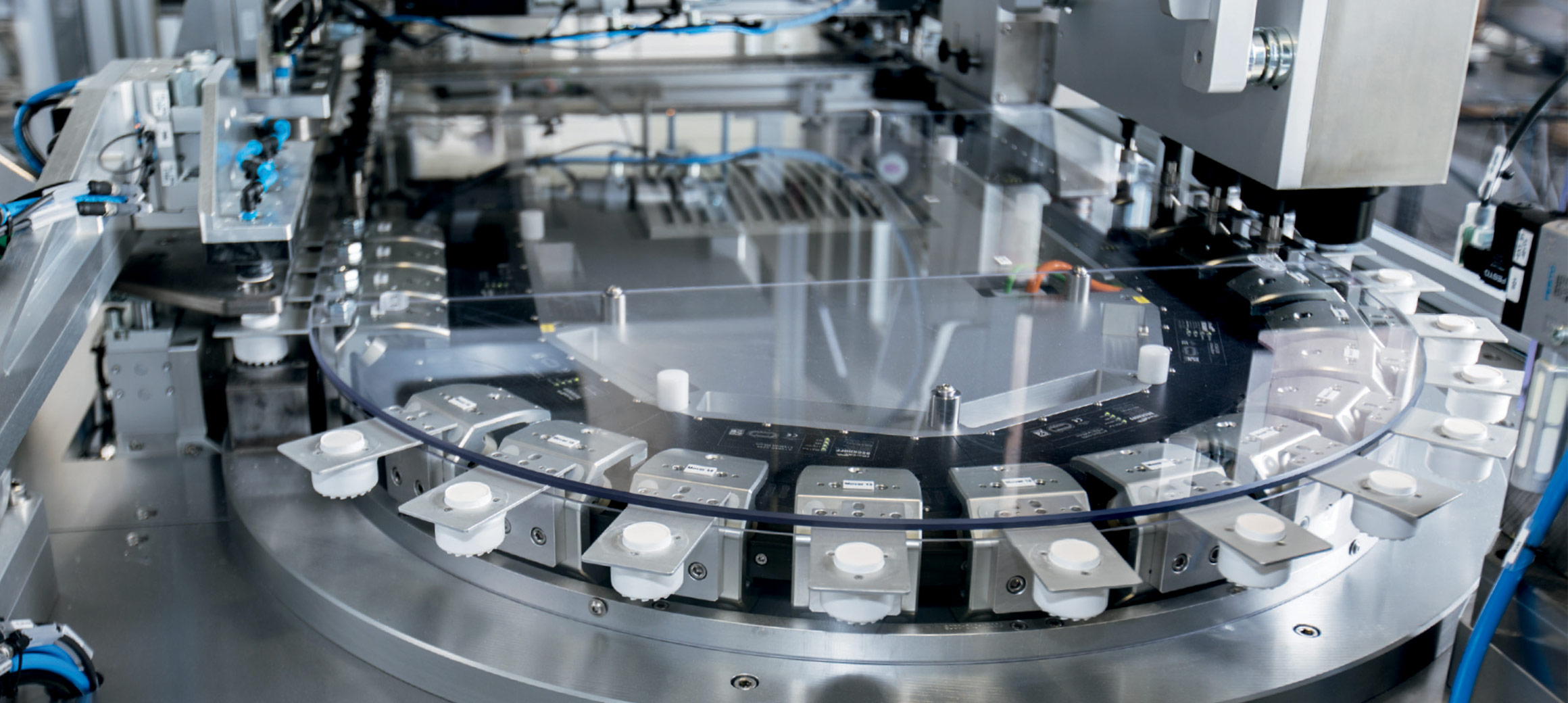

Für die Sicherheitsverschlüsse werden Spritzgießteile als Schüttgut bereitgestellt, über Wendelförderer in die Anlage eingespeist, von verschiedenen Kameras geprüft und in den XTS-Movern mit entsprechenden Aufnahmen abgelegt. Die Mover transportieren die Verschlüsse zu den verschiedenen Bearbeitungsstationen, wie z. B. Stanzen von Pappscheiben, Ultraschallschweißen und verschiedene Montagevorgänge. Zwischendurch werden die Teile immer wieder an Kamerastationen geprüft und zum Schluss auf einer Waage kontrolliert. Alle Bearbeitungs- und Prüfstationen sind über die ovale Förderstrecke des XTS verbunden. Diese besteht aus 20 geraden und acht kurvenförmigen (45°) Motormodulen mit je 250 mm Länge. Über die insgesamt rund 7,5 m lange Strecke bewegen sich 34 Mover als Werkstückträger. Gesteuert wird das gesamte System von nur einem Schaltschrank-PC C6930.

Die Mover können bei der Deckel-Montagelinie innerhalb des Produktstroms beliebig gruppiert werden, d. h. die Bearbeitungsstationen einzeln oder als Gruppe anfahren. Jeder Mover lässt sich als eigene Servoachse individuell steuern, bei Bedarf aber auch mit anderen Movern bzw. Prozessabläufen synchronisieren. Dabei bewegen sich die Mover – je nach Aufgabe – unabhängig von der absoluten Position und können auch relativ zueinander verfahren. Auf diese Weise bilden sie einen flexiblen Puffer, aus dem heraus die einzelnen Bearbeitungsstationen hoch dynamisch und genau entsprechend deren jeweiliger Bearbeitungsleistung angefahren werden können.

PC-based Control als offenes, durchgängiges und kompaktes System

Da Granulat zugeführt wird, arbeitet das System mit Überdruck in der gesamten Einhausung und vermeidet so eine zu hohe Staub- und Schmutzbelastung. Die gesamte Handhabungstechnik – also Teile greifen, hochdrücken, gegenhalten, pressen usw. – wird über Ventilinseln pneumatisch gesteuert. Eine Bandwaage prüft zudem beim Ausschleusen das Füllgewicht. Das Gesamtsystem wird von einem Schaltschrank-PC C6930 gesteuert und über ein 19“-Multitouch-Control-Panel CP3919 – mit der Einkabelanschlusstechnik CP-Link 4 – bedient. Die XTS-Datenkommunikation erfolgt über das ultraschnelle EtherCAT; die Kamerasysteme sind über Ethernet TCP/IP angebunden. Bei den Ultraschall-Schweißeinheiten kommt die Sicherheitstechnik TwinSAFE zum Einsatz. Hierzu zählt die TwinSAFE-Logic EL6900 zur Realisierung der entsprechenden Funktionen wie Not-Halt (STO) und sicheres Stillsetzen (SS1 bzw. SS2). Zudem gibt es verschiedene digitale und analoge Ein- und Ausgabebaugruppen.

Zum einfachen und kompakten Aufbau erläutert Michael Müller: „Der besondere Vorteil von XTS liegt darin, dass sämtliche Antriebs- und Leistungselektronik sowie die Wegerfassung im Motormodul, d.h. in der XTS-Schiene verbaut sind. Somit führen sehr platzsparend nur zwei Anschlusskabel, und zwar für die EtherCAT-Kommunikation und für die 24-/48-V-Versorgung, zum Schaltschrank. Auf einem einzelnen Schaltschrank-PC C6930, ausgestattet mit dem Quad-Core-Prozessor Intel® CoreTM i7 und der Software TwinCAT, werden die Mover als Servoachsen mit allen gewohnten Motion-Control-Funktionen wie elektronisches Getriebe oder Kurvenscheibe abgebildet. Mit ihnen lassen sich die Werkstückträger automatisch aufstauen oder ruckfrei anfahren sowie die Fliehkräfte in den Kurven begrenzen. Aufgrund der Parallelisierung mit einer Multicore-CPU erhöht sich die verfügbare Rechenleistung deutlich gegenüber der sequenziellen Abarbeitung durch einen Core, sodass sich eine solche XTS-Anwendung äußerst effizient realisieren lässt.“

Flexible Montagelinie mit reduziertem Mechanikaufwand

Die XTS-Mover fahren in der Regel nacheinander in eine Station ein. Wenn es die Taktzeit erfordert, lassen sich aber auch mehrfach ausgeführte Stationen parallel anfahren. Dauert beispielsweise ein Bearbeitungszyklus länger als eine Sekunde, muss die Zahl der Bearbeitungsstationen verdoppelt, verdrei- oder vervierfacht werden. So benötigt der Ultraschallschweißvorgang drei bis vier Sekunden. Um in der Taktzeit zu bleiben, verwendet Goldfuß aktuell drei Ultraschall-Schweißeinheiten. Ein vierter Platz wird für eine eventuelle Erhöhung der Taktzeit freigehalten. Bei den Montagestationen ist es ähnlich. Hier werden vier Verschlussdeckel gleichzeitig zusammengebaut. Aufgrund der schnellen Bewegung der Mover ist die Maschine damit von der Teilung der einzelnen Stationen unabhängig und hält die Taktzeit exakt ein. So erreicht man eine Ausbringungsmenge von 60 Teilen pro Minute. Die schnelle Kamerastation liefert ihr Ergebnis in weniger als einer Sekunde, folglich wird sie nur einmal benötigt und von jedem Mover angefahren.

„Die Montagelinie ist jetzt so flexibel, dass Aktoren eingespart werden können. Im Vergleich zu konventionellen Systemen erfordert XTS weniger Komponenten, was den Mechanikaufwand deutlich reduziert“, lobt Michael Müller. „Mit dem System können wir die Bewegungsprofile taktzeitgenau optimieren und sind unabhängig von der Teilung der verschiedenen Bearbeitungsstationen. Außerdem können Module ohne großen Aufwand ausgetauscht, verändert oder ergänzt werden, falls sich neue Anforderungen an das Produkt ergeben. Die mechanischen Änderungen sind dabei minimal, da die eigentliche Anpassung per Software geschieht. Die Maschine ist zudem so modular aufgebaut, das wir künftig auch andere Anforderungen und Branchen bedienen können.“