PC-based Control steuert Lackieranlage bei Bösendorfer

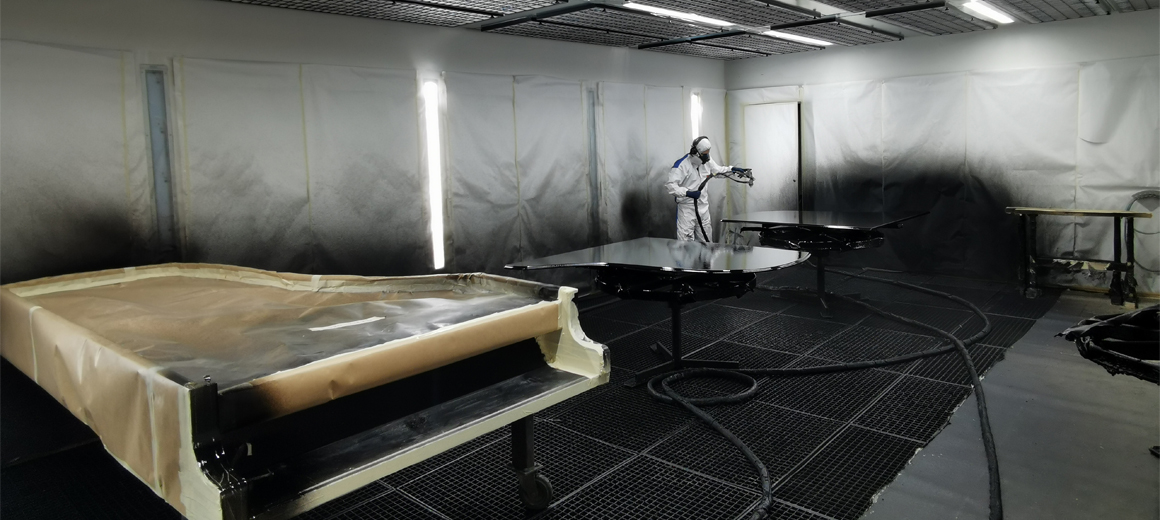

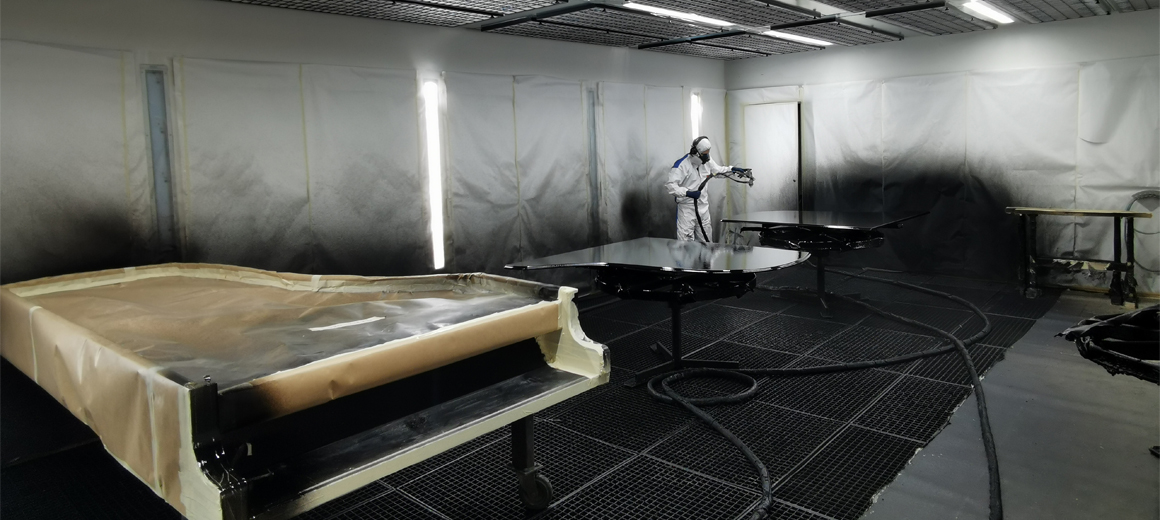

Die österreichische Klavierfabrik Bösendorfer in Wiener Neustadt gehört zu den weltweit ältesten und renommiertesten Klavierherstellern im Premiumsegment. Um den hohen Energiebedarf beim Lackieren der Flügel zu senken, entschied sich Bösendorfer für eine moderne Lackieranlage des österreichischen Herstellers Berkmann. Neben optimalen Prozessabläufen und einer nochmals gesteigerten Qualität der Lackoberfläche reduziert die neue Anlage den Energieverbrauch um 75 %. Die Steuerung und Visualisierung, inklusive der Beleuchtung, erfolgt über PC-based Control von Beckhoff.

Beckhoff-Steuerungstechnik ermöglicht neue Freiheitsgrade beim Anlagendesign

Die Prozesslogistik des Lackierbetriebs von Berkmann folgt einem neuen Konzept: Die Gerätezentrale mit den Lüftungsgeräten, der Filteranlage, der Wärmerückgewinnung und dem Wärmeerzeuger wurde getrennt von der Werkshalle in einem separaten Gebäude untergebracht. „Unsere Arbeitsabläufe wurden hierdurch optimiert, was sich auch positiv auf die Oberflächenqualität der Lackierung auswirkt. Wir haben deutlich weniger Ausschuss in der Produktion und die Qualität ist durch geringere Verschmutzung nochmals um eine Stufe verbessert worden“, sagt Thomas Broukal, Technischer Direktor der Bösendorfer Klavierfabrik. Voraussetzung für dieses neue, modulare Anlagenkonzept war die PC- und EtherCAT-basierte Steuerungstechnologie von Beckhoff, für die größere Distanzen keine Rolle spielen.

Alle Gewerke auf einem PC – eine durchgängige Software für alle Funktionen

Die Regelung von Temperatur, Geschwindigkeit und Volumen der Zuluft bzw. Abluft in der Lackierkabine ist alles andere als trivial: Zur Erzeugung einer hochqualitativen Lackschicht bedarf es hoher Präzision bei der Einhaltung der physikalischen Parameter. Die zentrale Steuerung der Lackieranlage besteht aus dem Ultra-Kompakt-Industrie PC C6015, EtherCAT als Kommunikationssystem, den analogen und digitalen EtherCAT-Klemmen sowie TwinCAT 3 PLC. Auf dem Economy-Einbau-Control-Panel CP690x kommt die Beckhoff-Visualisierungssoftware TwinCAT HMI zum Einsatz.

Nachhaltig und energieeffizient

Durch eine intelligente Temperaturregelung mittels der TwinCAT Controller Toolbox, der Nutzung von Brunnenwasser zur Kühlung und der Wärmerückgewinnung aus der Abluft des Lackierraums werden deutliche Energieeinsparungen realisiert. Die auf diese Weise vorkonditionierte Luft muss anschließend nur noch auf die für den Lackierprozess notwendige Raumtemperatur gebracht werden. „Durch die Wärmerückgewinnung sparen wir bei der Heizungsleistung nicht nur 75 % der Kosten, sondern reduzieren den CO2-Ausstoß ebenfalls um 75 %. Wir reden hier von 70.000 m³ Luftmenge pro Stunde, die zu erwärmen sind, da lassen sich mehrere 100 kWh Energie pro Stunde einsparen“, erklärt Thomas Broukal.

Offene, modulare Steuerungstechnik erhöht die Flexibilität

Durch die Separierung der Gerätezentrale von der Lackierhalle entstand eine Distanz von 60 m zwischen den Schaltschränken. Anstelle der aufwendigen Verlegung komplexer Thermoelementleitungen, erfolgte die Vernetzung über LWL mit EtherCAT als Kommunikationsprotokoll. „Diese Planungsänderung erforderte, neben minimalen Anpassungen in der Software, lediglich den Einsatz von zwei Beckhoff-Modulen in der Steuerung: dem Medienkonverter CU1521 und dem EtherCAT-Koppler EK1501 mit Multimode-LWL-Anschluss “, betont Ralph Schmoll, Technischer Leiter Berkmann Lackieranlagen. „Diese Flexibilität ist der große Vorteil der PC-basierten Steuerungstechnik, da sie zu jedem Zeitpunkt erlaubt, beliebig viele weitere Funktionen in die Steuerung einzubinden.“

Auch beim Thema Energiemessung und Beleuchtung ergaben sich im Verlauf der Anlagenumsetzung kundenseitig immer wieder Änderungen und Ergänzungen, sodass das Steuerungskonzept angepasst werden musste. Insgesamt wurden in der finalen Fassung der Steuerung zweieinhalb Mal so viele I/O-Klemmen verbaut, wie anfänglich vorgesehen.

Zeitgemäßer Bedienkomfort

Die Bedienung und Visualisierung der Anlage erfolgt über das Control-Panel CP690x außerhalb der Lackierkabine. Realisiert wurde die Visualisierung mit der webbasierten Beckhoff-Bediensoftware TwinCAT HMI. Durch die Webtechnologie kann von jedem PC über einen einfachen Web-Browser innerhalb der Firma auf die Bedienung der Anlage zugegriffen werden. Der Lackierer kann aus vorinstallierten Funktionen auswählen; die Beleuchtung im gesamten Geschoss kann ebenfalls am Beckhoff-Panel bedient werden. Auch wurden Alarming und Trendaufzeichnung integriert, die sich u. a. für die Wartung und Optimierung der Lackieranlage nutzen lassen. Der Bediener kann außerdem direkt in den Prozess eingreifen. Das optimiert den Arbeitsprozess und bringt Flexibilität in die Arbeitsschritte der Mitarbeiter.