AL8000: modulare Linearmotor-Familie mit Qualitätsmerkmal ‚Made in Germany‘

Mit seiner umfangreichen Expertise in der Entwicklung von rotativen Servomotoren hat Beckhoff das Portfolio im Bereich Antriebstechnik durch ein innovatives Produkt erweitert. Gemeinsam mit dem dynamisch wachsenden Tochterunternehmen Fertig Motors wurde eine neue Generation an leistungsstarken und modular aufgebauten Linearmotoren entwickelt.

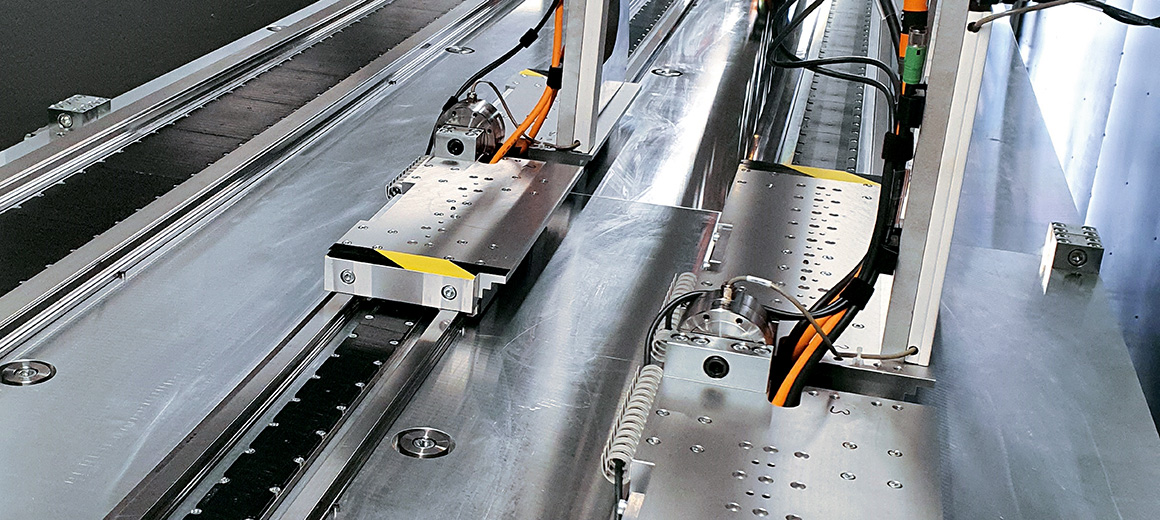

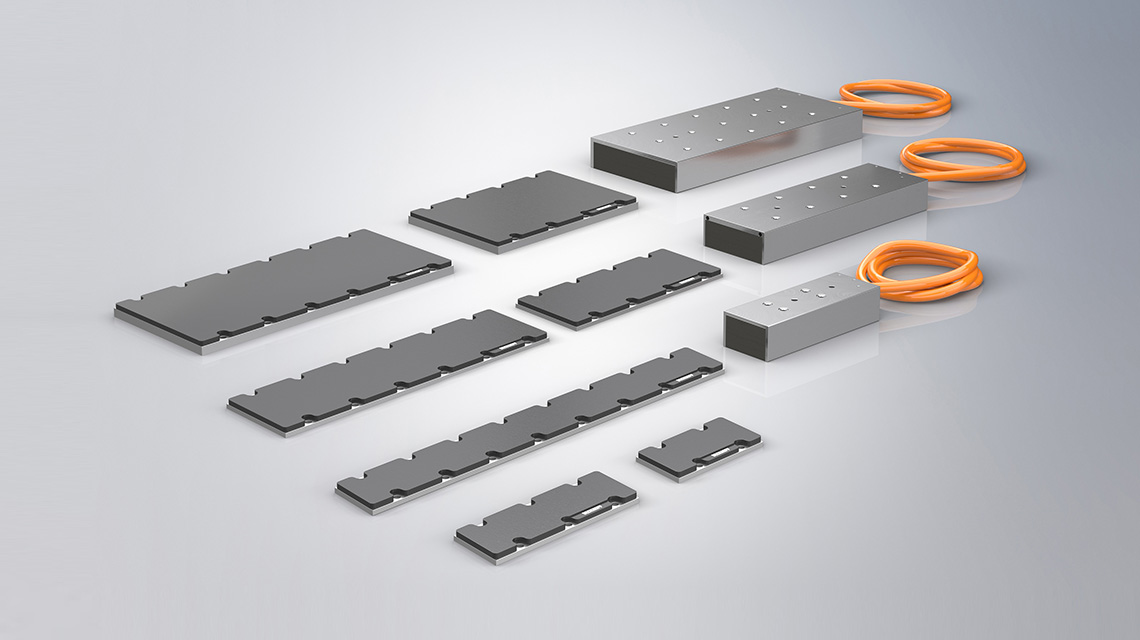

Die neue Produktfamilie AL8000 basiert auf einem modularen Baukastensystem aus Linearmotoren und Magnetplatten. Der Anwender kann zwischen den drei Baubreiten 50 mm (AL8x2x), 80 mm (AL8x4x) und 130 mm (AL8x6x) wählen. Zudem steht innerhalb einer Baubreite ein breites Spektrum an unterschiedlichen Linearmotortypen hinsichtlich Baulänge, Wicklungstyp und Kühlungsart zur Verfügung. So beinhaltet das Standard-Produktportfolio insgesamt 28 verschiedene Linearmotortypen zur anwendungsspezifischen Realisierung von hochdynamischen und kraftvollen Linearachsen. Je nach Baugröße des Linearmotors lassen sich dabei Spitzenkräfte von 120 bis 6750 N und maximale Geschwindigkeiten von bis zu 12 m/s erreichen.

Die Linearmotoren AL8000 sind – wie die etablierten rotativen Servomotoren AM8000 – eine vollständig in Deutschland entwickelte und produzierte Produktfamilie. Dies stellt eine gleichbleibend hohe Fertigungsqualität und eine hohe Verfügbarkeit mit kurzen Lieferwegen sicher, um langzeitstabile und hochzuverlässige Applikationen mit Linearmotortechnik realisieren zu können. Weitere Vorteile ergeben sich hinsichtlich Service und Support, sodass Kundenwünsche flexibel und schnell erfüllt werden können.

Modulares Spulenkonzept

Im Rahmen des modularen Baukastenprinzips wird das gesamte Spulenteil aus einzelnen identischen Segmenten zusammengesetzt. Diese Bauweiseerweist sich insbesondere aus Produktionssicht als vorteilhaft: Je nachdem, welcher Linearmotor vom Kunden bestellt wird, kann der Produktionsprozess einfach und schnell auf die entsprechende Anzahl an Segmenten umgestellt werden. Dies wirkt sich positiv sowohl auf die Lieferzeiten als auch auf die Anpassungsfähigkeit an Kundenanforderungen aus. Sollte der Anwender im Standard-Produktportfolio nicht fündig werden, kann zudem ein kundenspezifischer Motor ohne großen zusätzlichen Aufwand entwickelt und produziert werden. Bis zur maximalen Anzahl von 45 Spulen lässt sich in 3er-Schritten jede beliebige Spulenanzahl realisieren, um individuelle Applikationsanforderungen zu erfüllen.

Ein weiterer Vorteil des modularen Spulenkonzepts liegt im exakt symmetrischen Aufbau der Linearmotoren. So sind über die komplette AL8000-Serie einheitliche Abstände zwischen den Befestigungslöchern der Linearmotoren realisiert. Dies erleichtert dem Maschinenbauer die Konstruktion des Maschinenschlittens und ergibt automatisch eine Anschraubkompatibilität zu den anderen Linearmotoren der gleichen Baubreite. Zusätzlich ist durch den symmetrischen Aufbau eine gleichmäßige Kraft- und Temperaturverteilung innerhalb des Motors gegeben, sodass kritische Hot-Spots vermieden werden.

Ein weiteres besonderes Feature des AL8000 betrifft die Anschlusstechnik: Die Linearmotoren verfügen über einen Kabelschwanz mit einer fixen Leitungslänge. Dieser Kabelschwanz enthält sowohl die Spannungsversorgung als auch den Temperaturkontakt. Durch die Kombination der Leistungsübertragung mit dem Thermoschutz entfällt die Thermoschutzleitung sowohl direkt am Linearmotor als auch in der Schleppkette bis hin zum Schaltschrank. Dies führt zu einer Reduzierung von Materialkosten, möglichen Fehlerquellen und Installationsaufwänden.

Die Leitung und den Anschlussstecker teilt sich die Linearmotor-Serie AL8000 mit den rotativen Synchron-Servomotoren AM8000, d. h. für beide Produktfamilien werden die gleichen Standard-Motorleitungen eingesetzt. Das vereinfacht nicht nur die Logistik, sondern auch das Bestellwesen des Maschinenbauers – sollte eine Maschine sowohl mit rotativen als auch mit linearen Servomotoren von Beckhoff ausgestattet sein. Wahlweise ist die Leitung des Linearmotors konfektioniert mit passendem Stecker oder mit freien Adern als offenes Leitungsende verfügbar.

Vollständige Integration in das Motion-System

Die Linearmotoren AL8000 sind vollständig in die Antriebstechnik von Beckhoff integriert und für den Einsatz in Kombination mit weiteren Systemkomponenten optimiert. Dementsprechend ist die Serie auch auf die technischen Daten der Digital-Kompakt-Servoverstärker AX5000 und des Multi-Achs-Servosystems AX8000 abgestimmt, sodass für jede Applikation ein adäquates Antriebssystem aufgebaut werden kann.

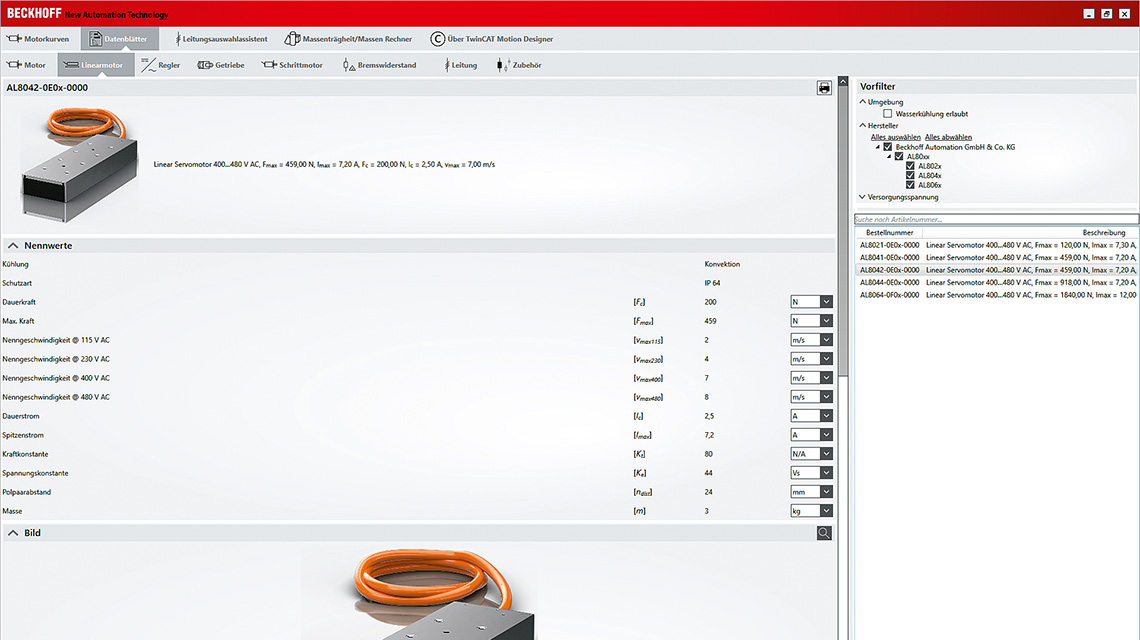

Mithilfe der gewohnten Softwaretools in TwinCAT 3 gestaltet sich sowohl die Auslegung als auch die Inbetriebnahme der AL8000-Linearmotoren einfach und benutzerfreundlich. So wird bei der Auslegung des Antriebssystems mit der Engineering-Komponente TC3 Motion Designer (TE5910) die Berechnung der Applikation und die Dimensionierung der Antriebskomponenten (Motor, Servoverstärker und weiteres Zubehör) vereinfacht. Der Anwender kann die rotative und lineare Antriebstechnik seiner kompletten Maschine bedarfsgerecht dimensionieren. Er benötigt hierzu lediglich Angaben zu den zu bewegenden Lasten sowie über die erforderliche Dynamik. Mithilfe dieser Daten kann er ein komplettes Lastprofil erstellen und die für die Anwendung optimalen Motoren entweder selbst auswählen oder über die Optimierungsfunktion des TC3 Motion Designers anzeigen lassen. Hinzu kommt der direkte Zugriff auf technische Datenblätter, Maßzeichnungen und Motorkennlinien.

Nach der Auslegung folgt die Inbetriebnahme des Systems unter Zuhilfenahme der bewährten Engineering-Komponente TC3 Drive Manager 2 (TE5950). Diese unterstützt den AL8000 in vollem Umfang und führt systematisch durch die Inbetriebnahme. Zur Optimierung lassen sich auch im laufenden Betrieb die Antriebsparameter anzeigen, einstellen und deren Auswirkung auf das Antriebsverhalten prüfen.

Vorteile von Linearmotoren

Der Transport einer Last innerhalb einer Maschine lässt sich mithilfe unterschiedlicher Systeme realisieren. Es können entweder konventionelle Antriebssysteme, wie z. B. Ritzel-Zahnstangen-, Spindel- bzw. Zahnriemenantriebe, oder Linearmotorsysteme eingesetzt werden. Abhängig von den Applikationsanforderungen bieten die jeweiligen Systeme verschiedene Vorteile. So sind für die Auswahl der optimalen Lösung neben den Kosten insbesondere die Anforderungen hinsichtlich der zu bewegenden Massen, die Länge des Verfahrwegs, die Positioniergenauigkeit und die erforderliche Dynamik entscheidend.

Die konventionellen Antriebsmechaniken werden von einem rotativen Motor angetrieben und nutzen zur Positionierung meist dessen Geber. Die mechanische Umwandlung der rotatorischen in eine translatorische Bewegung ist jedoch immer spielbehaftet, was die Positioniergenauigkeit begrenzt. Daher ist für eine hochgenaue Positionierung ein zweites externes Gebersystem direkt an der Last erforderlich, was allerdings mit zusätzlichen Kosten verbunden ist. Zudem ist mit dem Einsatz einer konventionellen Antriebsmechanik zur Anpassung des Massenträgheitsverhältnisses oft ein Getriebe verbunden, das ebenfalls Zusatzkosten verursacht. Neben den Anschaffungskosten müssen bei den konventionellen Antriebsmechaniken auch die laufenden Kosten aufgrund einer regelmäßigen Wartung berücksichtigt werden. Unabhängig davon lässt sich jedoch die folgende Einteilung der Antriebssysteme vornehmen:

- Zahnriemenantriebe können hinsichtlich der Geschwindigkeit eine hohe Dynamik übertragen und sind kostengünstig. Durch die Elastizität des Zahnriemens werden jedoch die übertragbaren Kräfte, die Genauigkeit und die Regelgüte des Systems begrenzt.

- Ritzel-Zahnstangensysteme können lange Verfahrwege, hohe Dynamiken und die Übertragung hoher Kräfte realisieren. Die erreichbare Genauigkeit ist jedoch ebenfalls durch das Spiel zwischen Zahnstange und Ritzel eingeschränkt.

- Spindelsysteme erreichen hingegen durch ihre Systemübersetzung sehr hohe übertragbare Kräfte und auch eine hohe Positioniergenauigkeit. Der Verfahrweg und die Dynamik bzgl. der erreichbaren Geschwindigkeiten sind hier die limitierenden Parameter.

Linearmotorsysteme sind daher besonders vorteilhaft, wenn sehr hohe Anforderungen sowohl an die Dynamik als auch an die Positioniergenauigkeit gestellt werden. Da keine mechanische Umsetzung von rotativer in translatorische Bewegung erfolgt, ist die Anbindung der Last an den Motor spielfrei. Dadurch kann auch das Wegmesssystem direkt an den Motor gekoppelt werden, sodass eine spielfreie, sehr dynamische und genaue Positionsregelung möglich ist. Die direkte translatorische Bewegung des Linearmotors ist in Kombination mit einem hochauflösendem Positionsfeedback die Grundvoraussetzung für die Realisierung von Hochpräzisionsmaschinen.