Batteriezellenfertigung mit XTS und PC-based Control

Kostengünstige Lithium-Ionen Batteriezellen (LIB) sind der Schlüssel zur massentauglichen Elektromobilität. Ein Kostentreiber ist deren Herstellungsprozess – bislang. Forscher an der TU Berlin ersetzen mit einer kontinuierlichen Z-Faltung die bislang üblichen Pick-and-Place-Bewegungen und beschleunigen so die Batteriezellenfertigung. Das lineare Transportsystem XTS von Beckhoff hat daran entscheidenden Anteil.

Größte Herausforderung bei der Herstellung von Lithium-Ionen-Batteriezellen (LIB) ist die zu langsame Assemblierung des Elektroden-Separator-Verbundes, der aus vielen Schichten besteht. Für die in Elektrofahrzeugen prädestinierten Z-gefalteten Strukturen sind dazu viele Pick-und-Place-Operationen notwendig, die Roboter oder spezielle Kinematiken ausführen. Dieser Prozess ist zeitaufwendig, da jede Elektrode eine Pick-und-Place-Operation erfordert. Und eine einzige 50-Ah-LIB hat bis zu 53 einzelne Elektroden im Format 300 x 125 mm.

„Das Problem und der Produktivitätsengpass schlechthin sind diese vielen Pick-und-Place-Bewegungen“, erklärt Dr.-Ing. Arne Glodde, Senior Researcher am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF), Fachgebiet Handhabungs- und Montagetechnik an der Technischen Universität Berlin. Die Handhabungs- und Fügezeiten einfach durch schnellere Beschleunigungs- und Bremsvorgänge der Industrieroboter zu reduzieren, sei keine Option. „Das verschlechtert die Positioniergenauigkeit beim Platzieren der Elektroden“, betont Dr. Arne Glodde. Die Folge wäre ein geringerer Überdeckungsgrad im Zellverbund, der zu Lasten der Zellenkapazität und der Lebensdauer ginge, bis hin zu Kurzschlüssen. „Der bisherige Prozessablauf ist praktisch an seiner Produktivitätsgrenze angekommen“, stellt Dr. Arne Glodde heraus, was letztlich die Motivation zur Entwicklung des neuen LIB-Produktionsverfahrens war.

Batteriestapelbildung um 150 % beschleunigt

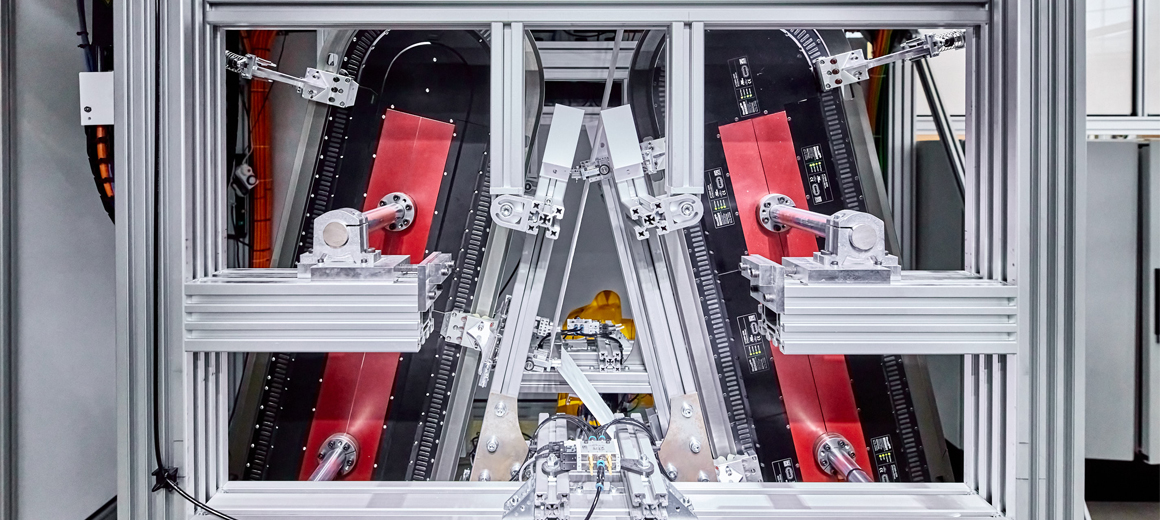

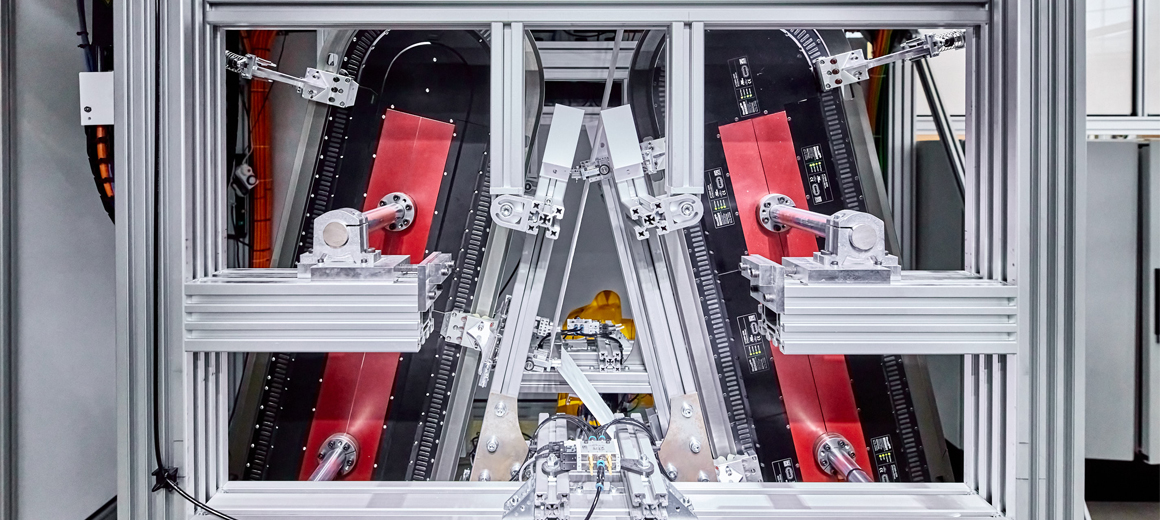

Die Forscher an der TU Berlin haben den Pick-and-Place-Prozess durch einen kontinuierlichen Materialtransport der Elektroden und des Separators ersetzt. „Dadurch konnten wir im Vergleich zum Stand der Technik eine Produktionssteigerung um mehr als 150 % erreichen“, skizziert Dr. Arne Glodde die wichtigste Verbesserung. Diese Durchsatzsteigerung heißt: Statt 100 Batteriezellen können in der gleichen Zeit künftig 250 Zellen gefertigt werden. Schlüsselinnovation des Verfahrens ist die patentierte Z-Faltung auf Basis des linearen Transportsystems XTS und dessen umlaufende Greifer. Zwei dieser Systeme mit insgesamt zehn Movern sorgen für die kontinuierliche Faltenerzeugung mit passgenauer Positionierung der Elektroden im Stapel.

Die Elektroden stehen als Stapel einzelner Blätter zur Verfügung, der Separator liegt als Bandmaterial vor. Über ein unterdruckbasiertes Verfahren werden die flexiblen Elektroden von jeweils einer Walze aufgenommen und auf die Geschwindigkeit des Separatorbands beschleunigt. Beim Transport erfolgen Lageerfassung und präzise Ausrichtung der Elektrodenblätter in Bezug auf den Separator. Anschließend werden die Elektroden abwechselnd auf dem kontinuierlich geförderten Separatormaterial fixiert.

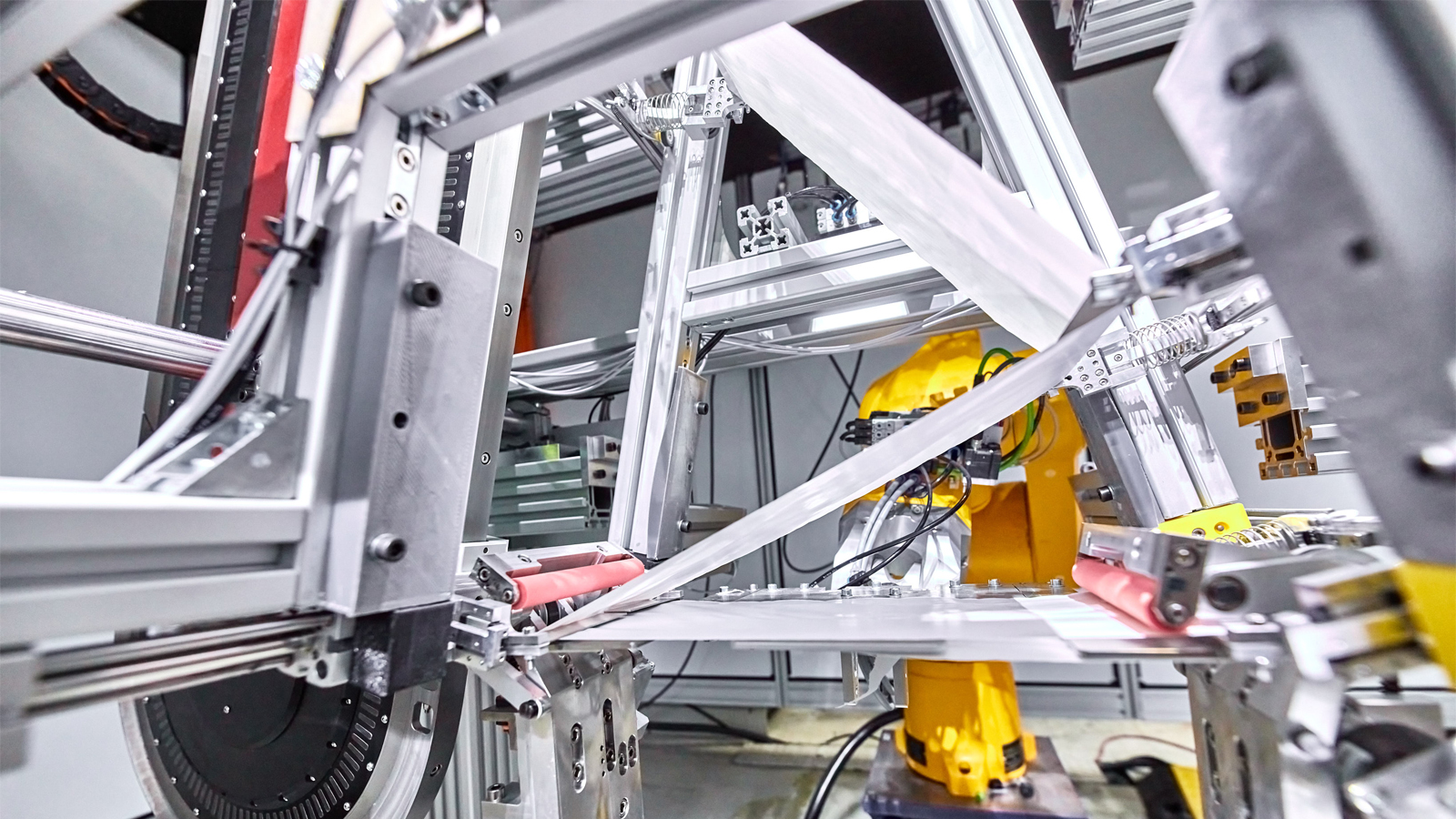

Danach folgt die Z-Faltung: Das Separatorband mit den darauf fixierten Elektroden wird über zwei Führungsrollen dem Faltungsprozess von oben zugeführt. Zwei Pendlerrollen lenken dazu das Bahnmaterial aus und ermöglichen so das wechselseitige Hintergreifen mit speziellen Greifern. Diese sind auf den Movern der zwei gegeneinander verschränkten XTS-Systeme montiert und führen die Falten bis zur Ablage des Bandmaterials auf dem Faltentisch. Dort übernimmt ein Niederhaltersystem die Faltensicherung. Die XTS-Systeme sind in einer schwingungsfreien Konstruktion montiert, die sich in den individuellen Ablauf jeder Batteriefertigung einbinden lässt.

XTS eröffnet Innovationspotenzial

„Ohne das lineare Transportsystem von Beckhoff hätten wir die kontinuierliche Z-Faltung mit dieser Prozessführung gar nicht richtig umsetzen und diese wesentlich kürzeren Prozesszeiten erreichen können“, so Dr. Arne Glodde. Die Prozesszeit wurde von bisher mehr als einer Sekunde je Falte auf 0,7 s für großformatige z-gefaltete Elektroden-Separator-Verbünde reduziert. Und das Verfahren ist damit noch längst nicht an seiner Potenzialgrenze angelangt. Perspektivisch sind rund 0,35 s pro Falte realisierbar.

Zeiten von 0,7 s pro Falte bedeuten, dass die Mover mit etwa 600 mm/s Geschwindigkeit fahren. Bei den anvisierten 0,35 s liegt die Geschwindigkeit bei rund 1.000 mm/s. „Unser XTS ist standardmäßig für bis zu 4 m/s spezifiziert, hat also genügend Luft, um den Prozess weiter zu beschleunigen“, betont Guido Sieder, Vertriebsingenieur in der Berliner Niederlassung von Beckhoff. „Die mechanischen Eigenschaften des Separatormaterials und die Massenträgheiten werden auf Dauer vermutlich immer die begrenzenden Faktoren sein“, bestätigt Dr. Arne Glodde.

Verantwortlich für den aktuellen Performancesprung sind die speziellen Eigenschaften von XTS und PC-based Control. Dazu Dr. Arne Glodde: „XTS ermöglicht mit seinen frei ansteuerbaren Movern unseren anspruchsvollen Bewegungsablauf.“ Schließlich müssen die Greifer relativ zueinander bewegt werden, um das Material mit adäquater Bahnspannung und beanspruchungsgerecht zu falten. Was trivial klingt, erfordert bei der Realisierung eine performante und flexible Automatisierungstechnik:

- TwinCAT muss die Position eines Movers relativ zur Position der anderen Mover präzise und in Echtzeit berechnen.

- Das Aufsynchronisieren der Walzen auf kürzester Strecke setzt eine hohe Dynamik voraus.

- Die Anzahl der aktiv eingreifenden Mover muss im laufenden Prozess dynamisch anzupassen sein.

- Das zeitlich korrekte Anfahren der Positionen entlang der Separatorbahn verlangt eine hohe Wiederholgenauigkeit.

- Lastschwankungen erfordern eine hohe Regelgüte.

„Für die Berechnung und Ansteuerung der kompletten Kinematik in Echtzeit mussten wir beispielsweise einen nahtlosen Wechsel der XTS-Servoachsen vom NC-Betrieb (Point-to-Point) auf Interpolation realisieren“, erklärt Mathias Arndt, Applikationstechniker in der Beckhoff-Niederlassung Berlin. Sehr geholfen bei der Implementierung habe auch die baugruppenweise Programmierung und Synchronisierung der Steuerungen dank der Multitask-Fähigkeiten von TwinCAT, so der Projektverantwortliche Dr. Arne Glodde.

Die Bahnplanung für sämtliche Achsen erfolgt direkt in der Steuerung auf Basis der entwickelten kinematischen Berechnung. Die Abläufe in den anderen Baugruppen werden über virtuelle Achsen gekoppelt und über Superpositionsbewegungen relativ zueinander im Prozess korrigiert. Als weiteren Pluspunkt verbucht Dr. Arne Glodde die einfache Integration und Synchronisierung der 6-Achs-Roboterkinematik, die das Ausschleusen der gefalteten Elektroden-Pakete übernimmt.

Unerlässlich für Präzision und Wiederholgenauigkeit ist eine möglichst schnelle und genaue Positionserfassung der Objekte. Hier setzen die Berliner Forscher auf die XFC-Technologie. „Wir nutzen die Zeitstempeltechnik der eXtreme Fast Control Technology bei der Berechnung der Positionen“, präzisiert Dr. Arne Glodde, „und machen uns so unabhängig vom SPS-Zyklus bei der Signalerfassung.“ Der Vorteil: Die Steuerungstechnik ist nicht mehr der limitierende Faktor bei der Positionserfassung, sondern die zur Verfügung stehende Sensorik mit Abtastraten von derzeit maximal 62,5 kHz.

Weitere Beschleunigung durch aktiv geregelte Greifer

Natürlich arbeiten Dr. Arne Glodde und sein Team daran, die Grenzen der Z-Faltung weiter zu verschieben. „Real registrieren wir bei höheren Geschwindigkeiten aufgrund von Schwingungen und der Trägheitskräfte zwar eine geringere Genauigkeit. Dem ließe sich mit noch steiferen Führungsschienen oder aktiven Greifern entgegenwirken.“ Für beides hat Beckhoff Lösungen parat: Das lineare Transportsystem XTS mit V-förmigen Führungssystem und die No Cable Technology (NCT) für eine drahtlose Übertragung von Kommunikation und Energie auf die Mover schaffen die Freiräume für weitere Optimierungen hinsichtlich schnellerer und flexiblerer Faltungsprozesse.

„Wir arbeiten konkret an der Weiterentwicklung unserer Greifer und wollen mit NCT die mechanische Zwangsführung durch eine aktive Steuerung der Greifer ersetzen“, so Dr. Arne Glodde. Dies steigert die Flexibilität der Anlage hinsichtlich der Elektrodenformate und ermöglicht, Fehler in der Zuführung dynamisch auszugleichen. „Im Weiteren wollen wir auch ein Vision-System für die Qualitätssicherung in die Anlage integrieren“, skizziert Dr. Arne Glodde die anstehenden Erweiterungen.