Antriebstechnik von Beckhoff spielt beim österreichischen Traditionsunternehmen BT-Watzke eine tragende Rolle

Flaschenkapseln sind Schutz und Zierde zugleich. Einerseits schirmen sie Weine und andere Getränke nach außen hin ab, anderseits fungieren sie als dekoratives Gestaltungselement, das Flaschen einen unverkennbaren, individuellen Touch verleiht. Beim steierischen Traditionsunternehmen BT-Watzke ist in puncto Design sehr vieles möglich. Schließlich haben es die Pinggauer dank einer hauseigenen Maschinenbau-Abteilung mit angeschlossener Werkzeugfertigung selbst in der Hand, wie sie die Realisierung unterschiedlichster Kundenwünsche anlegen. Die Servoantriebstechnik von Beckhoff Automation spielt dabei ebenfalls eine tragende Rolle.

Die Wurzeln der Kapselfabrik Watzke reichen bis ins Jahr 1892 zurück. Ursprünglich als Schmiede gegründet, entwickelte sich das Pinggauer Traditionsunternehmen zu einem Premiumhersteller von Flaschenkapseln. Der Kundenkreis der Steirer reicht von kleinen Winzern bis hin zu Massenabfüllern. Die Exportquote beträgt rund 85 %. „Wir verkaufen unsere Produkte in mehr als 40 Länder, u. a. nach Deutschland, Schottland, Südafrika und Tansania. Für den nordamerikanischen Markt gibt es sogar ein eigenes Headquarter. Dieses befindet sich in Sherwood im US-Bundesstaat Oregon“, erzählt Christian Stanzel, Geschäftsführer der BT-Watzke GmbH.

Die Veredelungsmöglichkeiten, die die Steirer für Wein-, Sekt-, Spirituosen- sowie Fruchtsaftflaschen anbieten, reichen vom „einfachen“ Kopf- und Seitendruck bis hin zu edlen Folienprägungen und weiteren kapseltypischen Ausstattungsmerkmalen wie Atmungs- oder Korkbelüftungslöchern, Kugel- oder Gitterkörnungen, Abrissperforationen oder Abrissstreifen. „Viele Kunden kommen mit einer Vorlage zu uns und fragen nach, ob wir das dargestellte Design umsetzen können. Dabei kommt uns eine hauseigene Maschinenbau-Abteilung enorm zugute. Denn diese erlaubt es uns, in punkto Form, Farbe, Logo, Schriftzug usw. auf individuelle Kundenwünsche einzugehen. Sollten uns die passenden Werkzeuge für einen im Raum stehenden Auftrag fehlen, führen wir eine Machbarkeitsprüfung durch und rüsten die bestehenden Anlagen gegebenenfalls entsprechend auf bzw. um“, streicht Christian Stanzel die umfassende Fertigungskompetenz des Unternehmens hervor.

Eine weitere Besonderheit von BT-Watzke besteht darin, dass hier alles aus einer Hand erhältlich ist – kostengünstige Schrumpfkapseln genauso wie hochwertige Zinnkapseln. Als Optionen dazwischen werden von den Steirern Kapseln aus Polylaminatfolie oder Aluminium angeboten. „Außer uns gibt es weltweit keinen anderen Produzenten, der an einem Standort die komplette Palette an Verschlussprodukten herstellt. Mit unseren Vinotwist-Drehverschlüssen, die wir seit 2007 fertigen und einem stetig wachsenden Kapselsortiment können wir mittlerweile unterschiedlichste Arten von Flaschen verschließen“, weist auch der Elektrotechniker Daniel Wolf darauf hin, dass im Pinggauer Traditionsbetrieb zahlreiche „Möglichmacher-Qualitäten“ vorhanden sind. Und er muss es wissen: Schließlich obliegt es in der Regel ihm sowie seinem Kollegen Gerhard Schuller, dass sie gemeinsam mit dem Werkstättenleiter Franz Reifbäck und dessen Team die benötigten technologischen Rahmenbedingungen für einen Output von rund 350 Mio. Kapseln pro Jahr schaffen.

Geregelter Gleichlauf

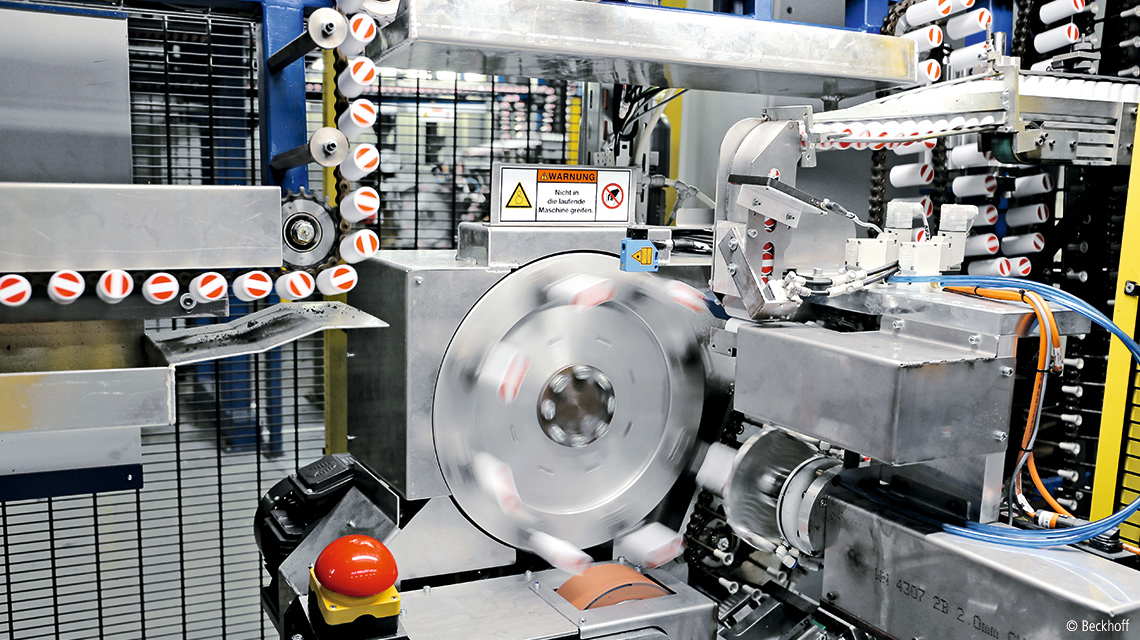

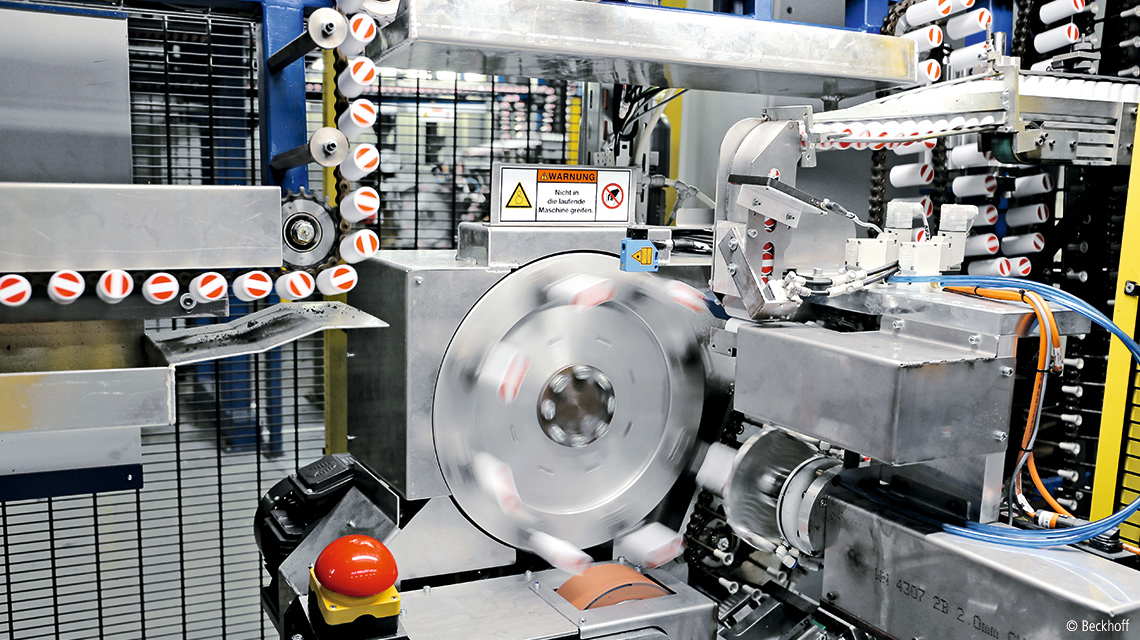

Fertige Standardmaschinen werden von BT-Watzke nur höchst selten zugekauft. „Wir bauen fast alles selbst – und zwar so, wie wir es benötigen“, bestätigt Franz Reifbäck. Schließlich wolle man maximal flexibel auf unterschiedlichste Kundenanforderungen eingehen können. Insgesamt befinden sich in der Pinggauer Kapselfabrik derzeit rund 100 selbst konstruierte Anlagen im Einsatz – darunter 14, die „nur“ lackieren. Eine davon wurde vor kurzem um einen zusätzlichen Teil erweitert. „Da die Mantelflächen unserer Drehverschlusse je nach Farbe bis zu drei Lackierdurchgänge erfordern, entschieden wir uns dafür, eine dritte Maschine in diesen Fertigungsprozess einzubinden, um die Durchsatzraten zu erhöhen“, erklärt Franz Reifbäck, warum bei diesem „Running System“ Hand angelegt wurde.

Zu einer spürbaren Performance-Steigerung trug aber letzten Endes vor allem auch folgende Optimierungsmaßnahme bei: Beim Transport der Rohlinge wurde nicht wie bislang üblich auf eine pneumatische Lösung, sondern auf Servoantriebstechnik von Beckhoff gesetzt. „Wir bekamen es bei diesem Projekt mit drei unabhängig voneinander funktionierenden Einzelanlagen zu tun, die dennoch synchron laufen müssen, weil sie zusammen mit dem Trockenofen eine Einheit bilden, durch die jeder zu lackierende Rohling durchgeschleust wird“, beschreibt Bernhard Fischer, Vertriebsmitarbeiter bei Beckhoff, die bei BT-Watzke zu meisternde Aufgabenstellung. Als Taktgeber fungiert bei dieser Anwendung die Transportkette. Diese gibt bei sämtlichen Manipulationen, die in den einzelnen Maschinenteilen zu erfolgen haben, die nominale Geschwindigkeit vor. „Wir nutzen hier ein Inkremental-Encoder-Interface EL5151, das die Position der Transportkette aufnimmt als virtuelle Masterachse.

Alle nachfolgenden Bewegungsmuster werden über die in unserer Automatisierungssoftware TwinCAT zur Verfügung stehenden Kurvenscheibenfunktionen vollautomatisch darauf abgestimmt“, macht Bernhard Fischer auf eine einfache Synchronisationsmöglichkeit aufmerksam, die die Instandhaltungsabteilung der Pinggauer Kapselfabrik schnell zu schätzen lernte. Denn jetzt kann nach jeder Um- oder Neuprogrammierung bei langsamer Geschwindigkeit ausprobiert werden, wie sich die Antriebe bei einer maximalen Leistung von bis zu 200 Takten pro Minute verhalten. „Egal, mit welchem Tempo die Anlage läuft, die Servomotoren AM8000 orientieren sich einzig und allein an der ihnen vorgegebenen Kurve“, freut sich Daniel Wolf über einen perfekt geregelten Gleichlauf zwischen dem neu hinzugekommenen Maschinenteil und den bereits bestehenden Einheiten der Mantelflächen-Lackieranlage. Allmorgendliche Referenzfahrten gehören mittlerweile der Vergangenheit an. „Das war ein weiterer Punkt, auf den Beckhoff bei der Auslegung der Antriebstechnik Rücksicht genommen hatte. Wir wollten in der Früh sofort losstarten können“, schildert der Elektrotechniker einen von mehreren kleinen Zusatzwünschen, die bei diesem Projekt seitens BT-Watzke geäußert wurden.

Bis zu 200 Takte pro Minute

„Wir kommunizierten, was wir haben wollten und dass in Summe eine Lösung für bis zu 200 Takte pro Minute herauskommen muss. Bei den Umsetzungsdetails selbst vertrauten wir aber größtenteils auf die Experten bei Beckhoff. Schließlich wissen diese am besten, was ihre Produkte wirklich können“, beschreibt Daniel Wolf eine Zusammenarbeit, die bereits in der Konzeptphase startete und die durchwegs durch einen offenen Gedanken- und Ideenaustausch geprägt war. Zuerst konstruierte der Werkstättenleiter Franz Reifbäck in seinem CAD-Programm, wie der zusätzlich benötigte dritte Maschinenteil aussehen könnte. Dann ließ er diese Vorschläge von Beckhoff-Mitarbeitern begutachten und gegenchecken. Teilweise wurde sogar Seite an Seite getüftelt und überlegt.

„Ich kann mich noch gut daran erinnern, als der Beckhoff-Antriebstechnik-Spezialist Leo Büchinger und ich nebeneinander vor dem Bildschirm saßen. Ich gab ihm vor, welche Gewichte und Durchmesser an gewissen Punkten mit welchen Geschwindigkeiten zu handeln sind und er hat vor meinen Augen ausgerechnet, welche Komponenten dafür in Frage kommen“, beschreibt Franz Reifbäck. Die entsprechenden CAD-Daten erhielt er unmittelbar auf seinen Rechner zugestellt. „Die Auslegung lief wirklich optimal. Ich musste nirgendwohin anrufen oder weiterführende Angaben schicken, das passierte alles hier bei uns vor Ort. Somit war das Ganze innerhalb weniger Stunden erledigt“, fügt er ergänzend hinzu.

Neben zahlreichen EtherCAT-Ein- bzw. -Ausgangsklemmen, dem bereits erwähnten EL5151-Inkremental-Encoder-Interface, Servomotorklemmen EL72xx und einer Brems-Chopper-Klemme EL9576 unterstützen nun ein Embedded-PC CX5130 mit einem Intel®-Atom™-Multicore-Prozessor sowie vier Servomotoren aus der AM8000-Serie den Mantelflächen-Lackiervorgang bei BT-Watzke. Letztere sorgen für ein taktgerechtes Aufstecken bzw. Abnehmen von Kapsel-Rohlingen beim Revolver. Außerdem „managen“ sie die Bewegungen dieses Drehtellers. „Die Wahrscheinlichkeit, dass der Aufstecker gleich so funktionieren würde, wie wir es vorgesehen hatten, lag bei nahezu 100 Prozent, aber das Herunternehmen vom Drehteller war die große Unbekannte.

Wird wirklich alles so ablaufen wie zuvor berechnet? Passt das Zusammenspiel zwischen Mechanik und elektrischer Antriebstechnik? Da wir Ähnliches noch nie auf diese Art und Weise realisiert hatten, war doch ein gewisses Bauchkribbeln vor dem ersten realen Probelauf vorhanden“, gesteht Daniel Wolf und der Elektrotechniker fügt ergänzend hinzu: „Simulationen sind das eine, der Fertigungsalltag hat uns allerdings schon des Öfteren eines Besseren belehrt. Es geht sehr schnell, dass es an dieser oder jener Stelle ein wenig hakt.“ Denn Kapsel sei laut Franz Reifbäck nicht gleich Kapsel. „Je nachdem, ob ein matter oder ein glänzender Lack aufgetragen wurde bzw. ob die zu transportierenden Produkte schwarz oder grün sind, verhalten sie sich ein wenig anders. Und auf diese kleinen, aber feinen Unterschiede muss die Antriebstechnik reagieren“, betont der Werkstättenleiter, dass der eingesetzten Beckhoff-Lösung ein Maximum an Anpassungsfähigkeit und Flexibilität abverlangt wird.

Vertrauen reduziert Komplexität

Die Zusammenarbeit zwischen BT-Watzke und Beckhoff war von Anfang an ein sehr intensives und vertrauensvolles Miteinander. „Da mein Kollege Gerhard Schuller und ich als Betriebselektriker ein breites Betätigungsspektrum vom Lampenaustauschen, Instandhalten und Reparieren bis hin zum Zeichnen von Plänen und (Um-)Programmieren abdecken müssen, benötigten wir bei diesem Erstprojekt mit einem für uns neuen Technologielieferanten klarer Weise mehr Unterstützung als jemand, der bereits über mehr Erfahrung mit solchen Dingen verfügt. In dieser Hinsicht kam uns die örtliche Nähe zum steirischen Vertriebsbüro sehr zugute, zumal zwei unserer Hauptansprechpartner – Bernhard Fischer und Thomas Maierhofer – nicht weit entfernt wohnen. Bei Bedarf waren sie sofort zur Stelle“, lobt Daniel Wolf die schnellen Reaktionszeiten vom gesamten Beckhoff-Team.

Für 2021 habe man ebenfalls einige gemeinsame Aktionen geplant. Aktuell sind u. a. eine Erweiterung der Drehverschluss-Seitenflächen-Lackiereinheit um eine Energiemessung, die Anbindung ans ERP-System sowie zahlreiche weitere Um- bzw. Aufrüstaktivitäten im Gespräch. „Unser Maschinenbau hat immer alle Hände voll zu tun, weil nicht nur Neues zu konzipieren bzw. zu konstruieren, sondern auch Bestehendes instand zu halten bzw. gegebenenfalls mit moderner Elektronik zu modernisieren ist“, bestätigt BT-Watzke Geschäftsführer Christian Stanzel, dass in nächster Zeit wohl noch einige Aufträge auf Beckhoff zukommen werden. „Wer weiß, vielleicht wollen wir in Zukunft Daten in Echtzeit verarbeiten oder eine Bildverarbeitung einbinden“, deutet Daniel Wolf mit seinen Worten an, wohin die Reise gehen könnte. Mit Beckhoff haben die Pinggauer auf jeden Fall einen Umsetzungspartner an der Hand, der ähnlich wie BT-Watzke selbst zahlreiche „Möglichmacher-Qualitäten“ aufweist. Einerseits, weil eine PC-basierte Steuerungstechnik „von Natur aus“ fein skalierbar ist – sowohl hard- als auch softwareseitig.

Und andererseits, weil die gesamte Beckhoff-Mannschaft all ihr Know-how dafür gibt, die Erwartungen der Kunden am besten mehr als nur zu erfüllen. Bei BT-Watzke war es vor allem das taktgerechte Zusammenspiel zwischen der „kleinen und großen Antriebstechnik“, das für Franz Reifbäck und Daniel Wolf auf den ersten Blick gar nicht so leicht regelbar zu sein schien. Aber mit der von Bernhard Fischer empfohlenen Kurvenscheibenfunktionalität ließ sich selbst diese an sich sehr komplexe Aufgabenstellung auf einfache Art und Weise mit einem „Software-Schalter für alles“ lösen. Sämtliche Ist- und Soll-Positionen werden über EtherCAT an die involvierten Servomotorklemmen EL72xx und Servoverstärker AX5000 übertragen, somit wird eine elektronische Kurvenscheibe an den Servomotoren AM8000 erreicht. „Wir haben gut zugesehen, wie die Synchronisierung mehrerer Bewegungsabläufe in TwinCAT 3 funktioniert. Beim nächsten Mal schaffen wir es schon allein“, freuen sich Daniel Wolf und Gerhard Schuller, dass sie während der intensiven Zusammenarbeit mit Beckhoff sehr viel dazugelernt haben.