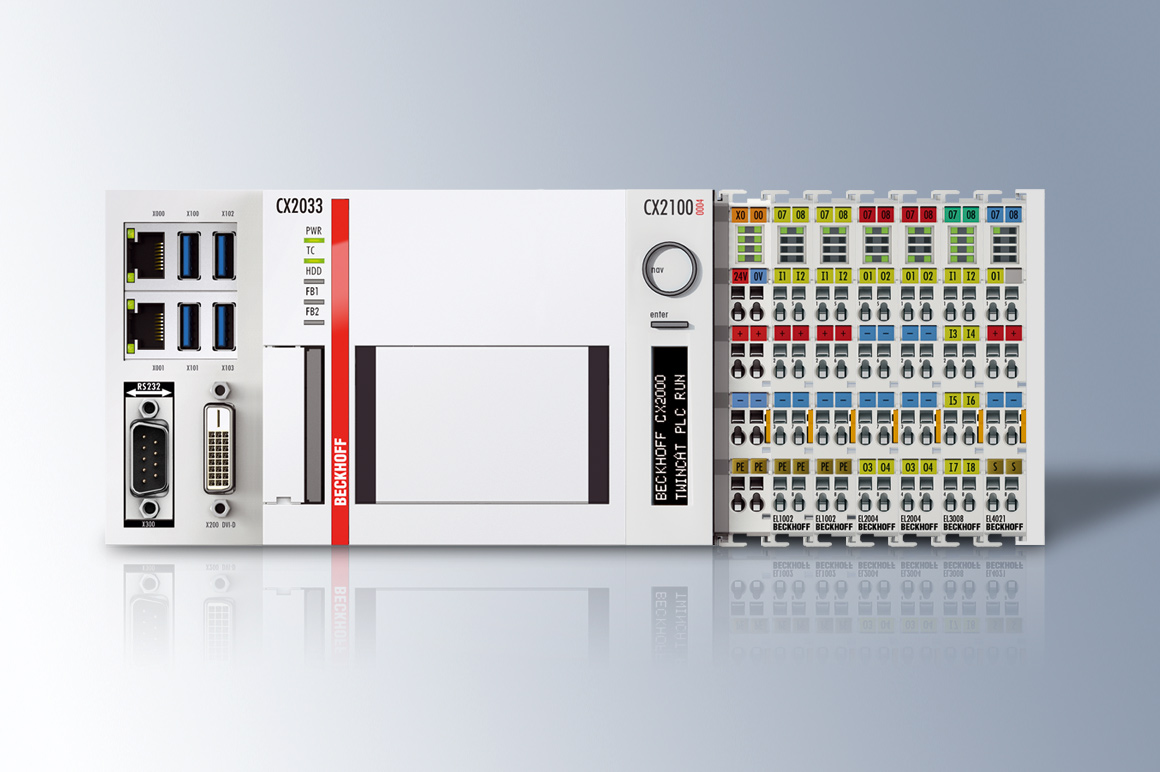

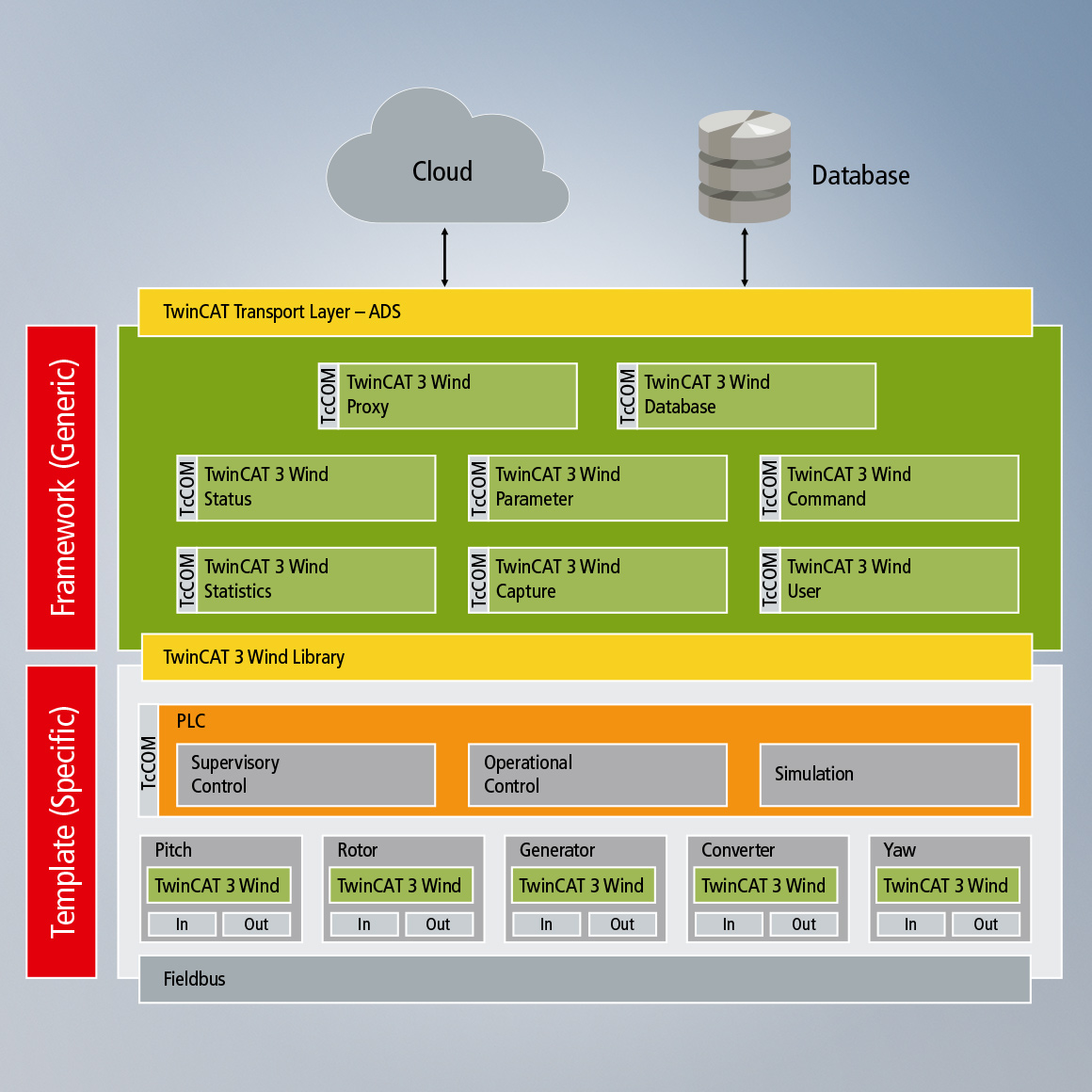

Der Embedded-PC im Turmfuß sammelt und verarbeitet alle Daten, kontrolliert die Netzeinspeisung und kommuniziert mit der Leitwarte. Sicherheits- und Messtechnik sowie Condition Monitoring werden über entsprechende I/O-Module nahtlos in die Steuerung integriert. An den Leitrechner sind – via EtherCAT – der Umrichter im Turmfuß, das I/O-System zur Betriebsführung in der Gondel und der Pitch-Controller in der Nabe angebunden. Unterlagerte Feldbusse zur Ansteuerung von Subsystemen werden über Schnittstellen ins Feld verlagert. Die durchgängige Nutzung von EtherCAT beschleunigt die Kommunikation, gleichzeitig vereinfachen sich Projektierung, Programmierung und Verkabelung der Windenergieanlage. Offene Schnittstellen in Hard- und Software erlauben die durchgängige Kommunikation vom Sensor bis in die Cloud.

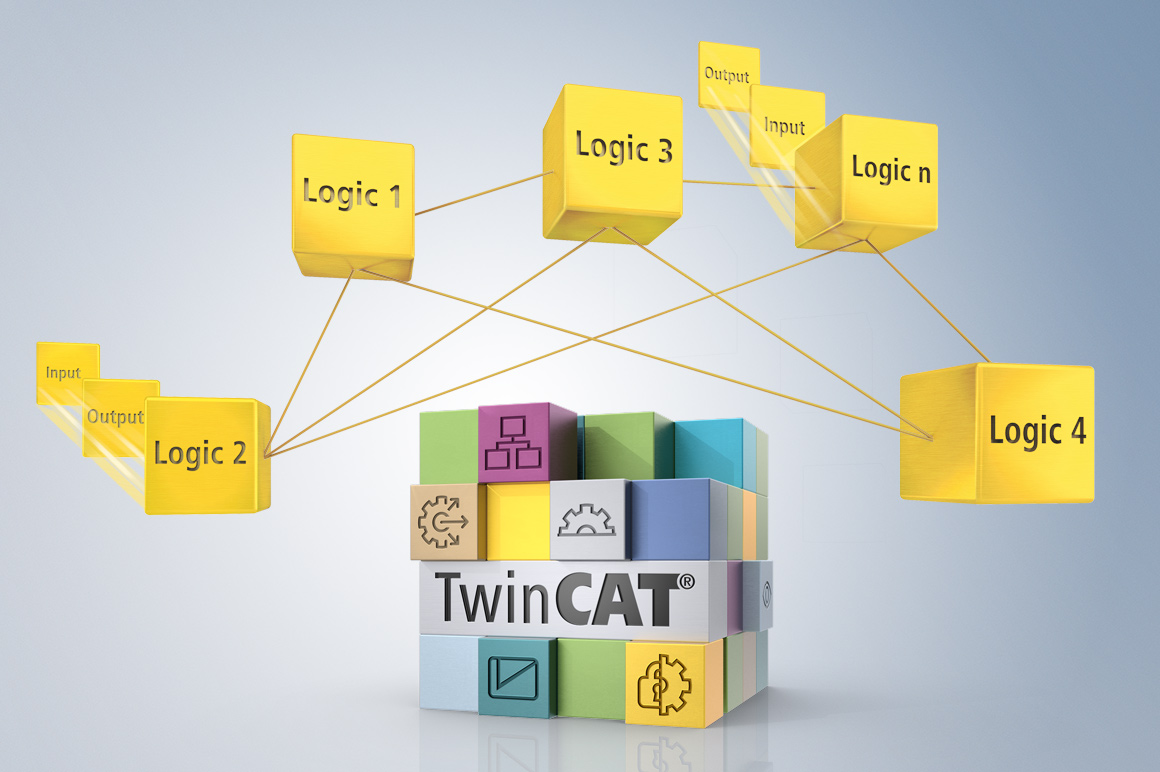

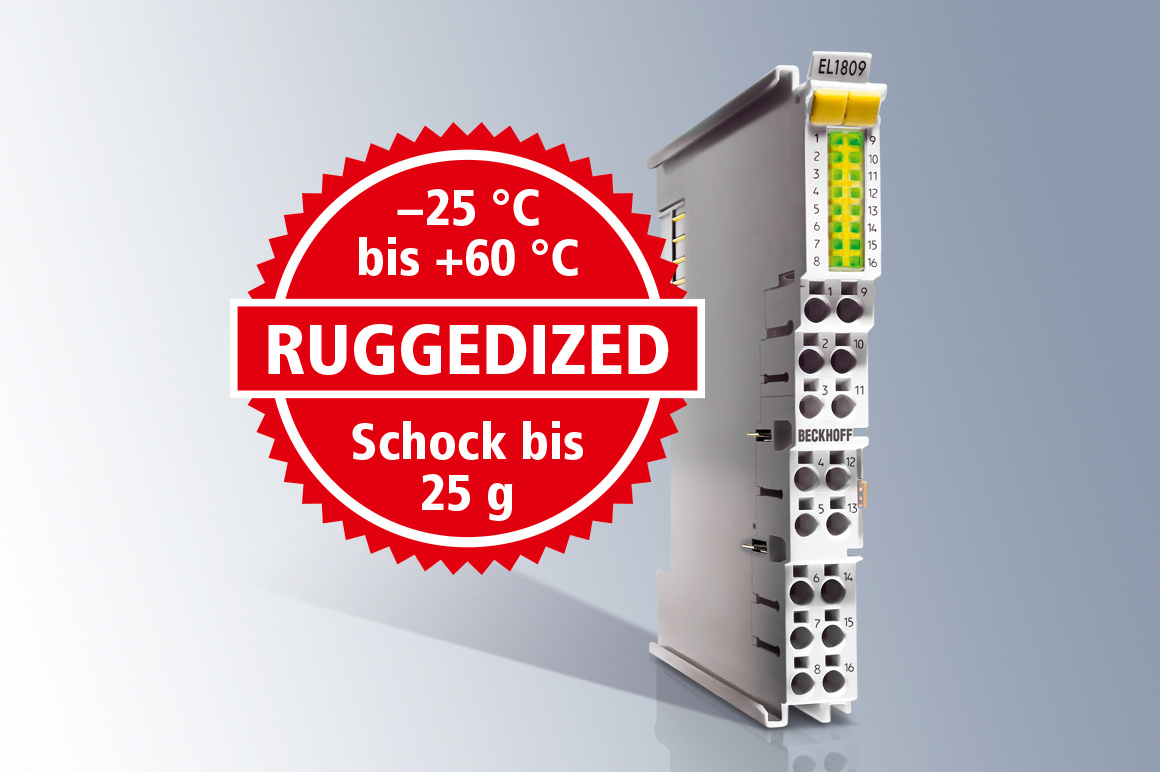

Für die Betriebsführung in Turmfuß und Gondel steht eine vollständige Lösung in Hard- und Software zur Verfügung, die mit TwinCAT 3 in IEC 61131, C/C++ und/oder MATLAB®/Simulink® programmiert wird. Die Anbindung an übergeordnete Leitsysteme erfolgt über international genormte Fernwirkprotokolle. Auf dem PC sind Server für den Remote-Access integriert, die den Fernzugriff auf die Steuerung erlauben. Über TwinSAFE wird die traditionell hart verdrahtete, überlagerte Sicherheitskette in die Automatisierung integriert. Die Kommunikation zwischen Turmfuß und Gondel wird kostengünstig und flexibel mit EtherCAT realisiert. Für Pitchsysteme von Windkraftanlagen steht eine komplette Steuerungslösung zur Verfügung. Die hutschienenmontierbaren Embedded-PCs mit angereihten EtherCAT-I/O-Klemmen- oder -Box-Modulen in IP67 eignen sich optimal zur Kollektiv- oder Einzelblattverstellung der Rotorblätter. Encoder-Klemmen für alle Arten von Blattwinkelgebern sind als Standard verfügbar.