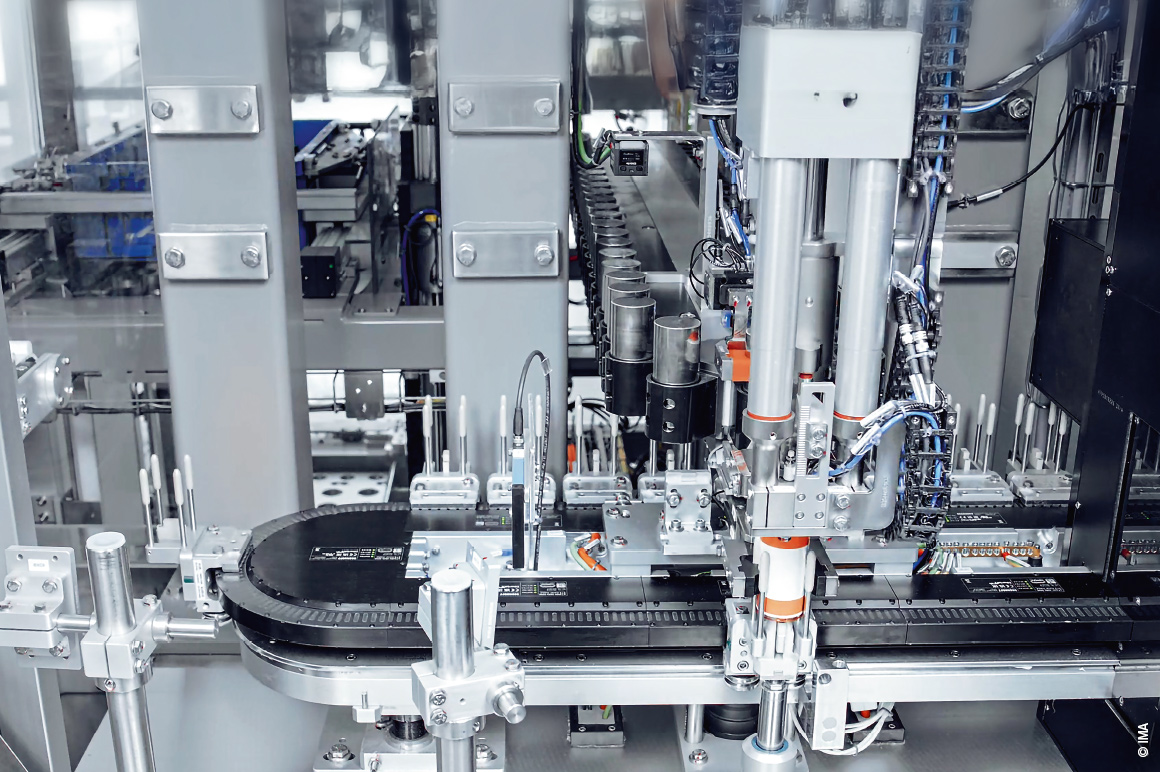

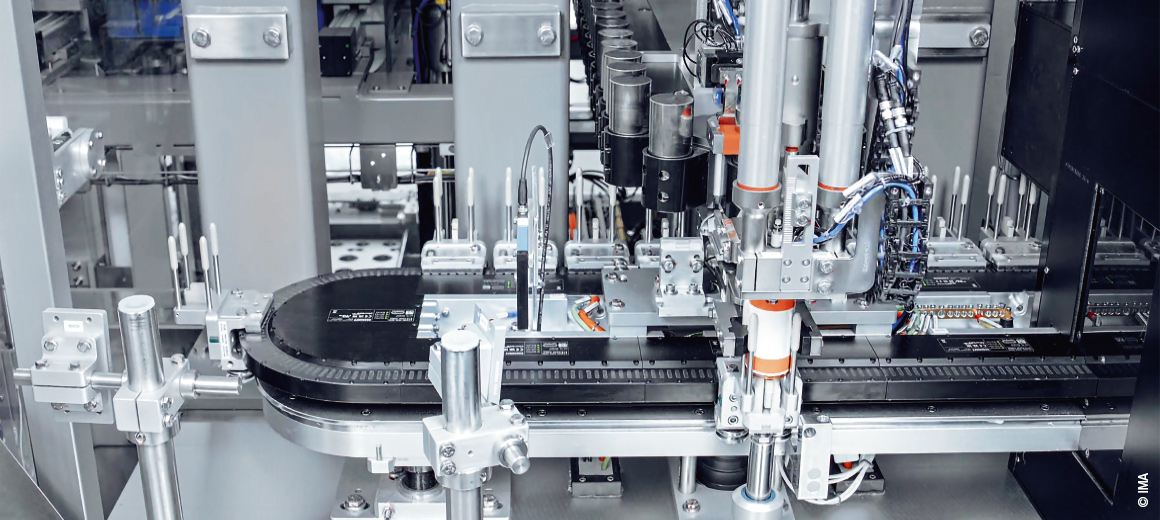

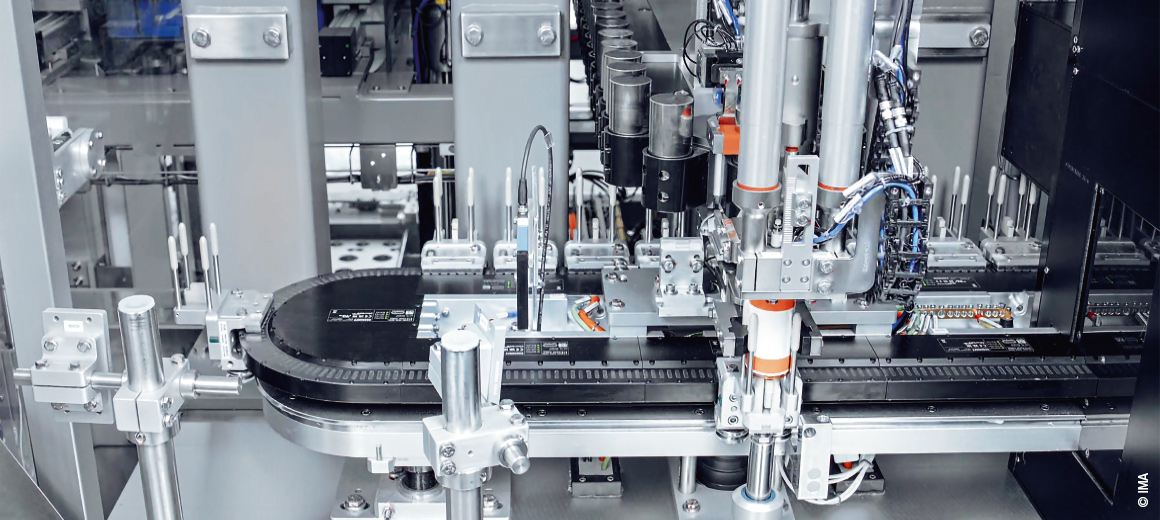

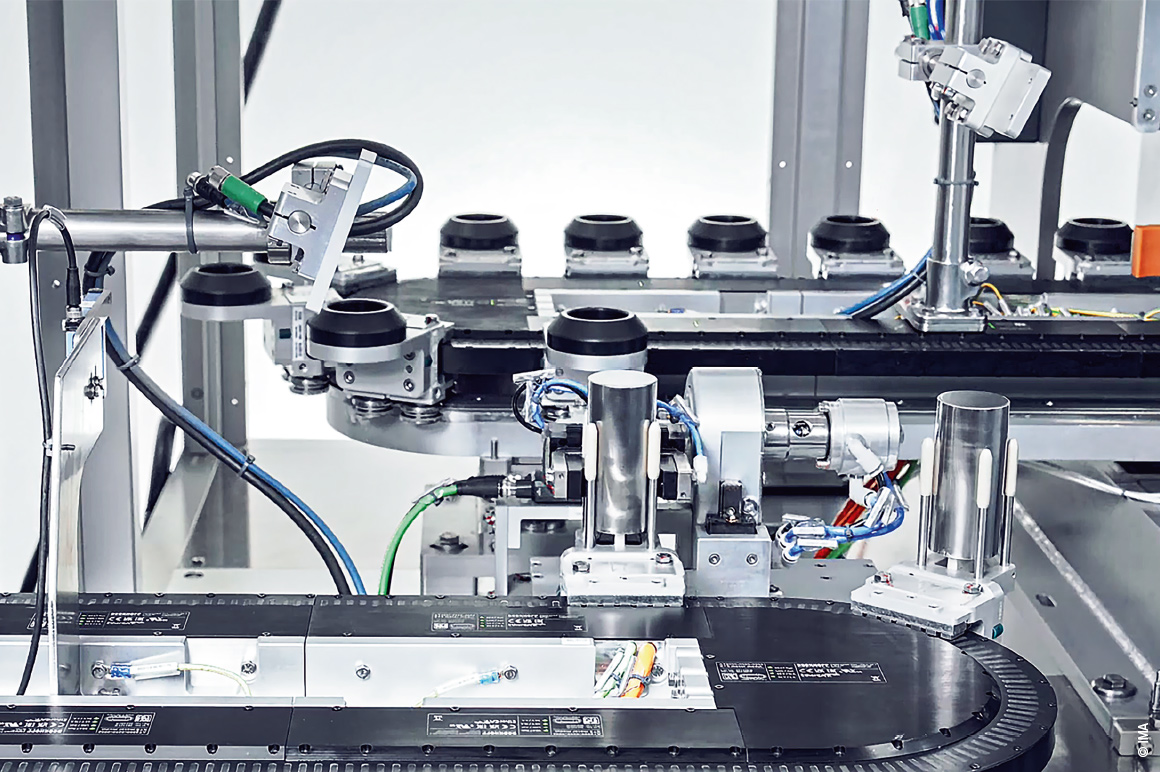

XTS bei einer Montagelinie für Fahrzeug-Batteriezellen

IMA EV-Tech, ein Geschäftsbereich der IMA Automation, hat eine neue Batteriezellen-Montagelinie entwickelt, die durchgängig auf Beckhoff Technologien basiert. Schlüsselelement ist dabei das lineare Transportsystem XTS, das sich durch die hohe Softwarefunktionalität und das im Vergleich zu herkömmlichen Lösungen deutlich kompaktere Layout auszeichnet. Ergebnis ist eine Montagelinie mit hoher Produktivität und Qualität im Betrieb bei gleichzeitig minimiertem Anlagen-Footprint.

Mit mehr als 60 Jahren Erfahrung, über 7.400 Mitarbeitenden, mehr als 3.500 eingetragenen Patenten und einem internationalen Netz von Fabriken und Niederlassungen ist IMA S.p.A. ein weltweit führendes Unternehmen bei automatisierten Maschinen für die Verarbeitung und Verpackung von Pharmazeutika, Kosmetika, Lebensmitteln, Tee und Kaffee. Zur Stärkung der Präsenz im Sektor Elektrofahrzeuge wurde IMA EV-TECH gegründet. Dieser Geschäftsbereich der Division IMA Automation ist spezialisiert auf die Entwicklung von Technologien und kompletten Montagelinien für Elektrofahrzeuglösungen wie z. B. Batteriezellen, Wasserstoffzellen, elektrische Traktionsmotoren, Motorstatoren und -rotoren. Dazu Fabio Tozzi, Vertriebsleiter von IMA EV-Tech: „Jüngstes Ergebnis ist eine leistungsfähige Anlage zur Montage von Batteriezellen, die nicht zuletzt auch durch den innovativen Beitrag der Beckhoff Automatisierungslösungen entwickelt werden konnte.”

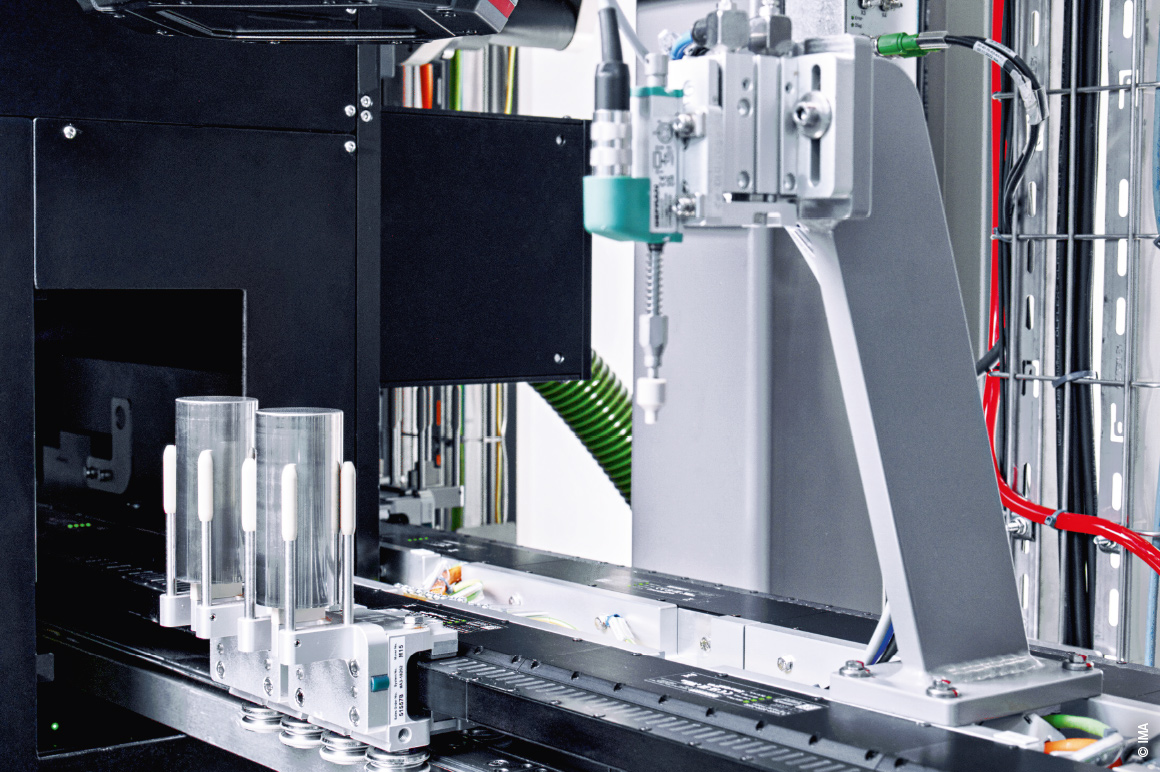

Die einzelnen Batteriezellen sehen ähnlich aus wie kleine zylindrische Dosen. Obwohl sie konzeptionell einfach aufgebaut sind, ist ihre Massenproduktion ein eher komplexer Prozess. Anode und Kathode werden durch ein Polymermaterial getrennt und zu einer sogenannten Jelly Roll zusammengerollt. Die Zelle insgesamt besteht aus dieser Jelly Roll und anderen Elementen in einem zylindrischen Metallbehälter, der hermetisch verschlossen und mit einer Elektrolytlösung gefüllt ist.

Hohe Leistung und geringer Platzbedarf durch XTS

„Der Markt wird derzeit von asiatischen Herstellern dominiert, vor allem aus China und Korea“, erklärt Fabio Tozzi. „Das Fehlen eines echten Wettbewerbs auf internationaler Ebene hat bisher zu einer geringen technologischen Entwicklung der verfügbaren Lösungen geführt. In diesem Umfeld hebt sich unsere Montagelinie durch ihre hohe Produktivität und Montagequalität, ihren geringen Platzbedarf und vor allem durch die sehr wettbewerbsfähigen Gesamtbetriebskosten ab.“ Einen entscheidenden Anteil an dieser innovativen Lösung habe das Produkttransportsystem XTS mit seinen individuell ansteuerbaren Movern. Mit ihm konnten die einzelnen Phasen des Montageprozesses entkoppelt und die bisherigen Grenzen eines streng sequenziell gesteuerten Produktionsablaufs überwunden werden. Auf diese Weise wurde eine erhöhte Geschwindigkeit und Präzision bei einem reduzierten Arbeitsraum erreicht.

XTS und PC-based Control sind für IMA nichts Neues, da das Unternehmen bereits seit vielen Jahren mit Beckhoff zusammenarbeitet und z. B. Embedded-PCs, Panel-PCs, die Software TwinCAT, EtherCAT und die entsprechenden I/O-Komponenten sowie Antriebstechnik einsetzt. Zusätzlich zu diesen grundlegenden Komponenten der Beckhoff Automatisierungsarchitektur hat IMA in einigen seiner jüngst entwickelten Lösungen u. a. für die Pharma-, Lebensmittel- und Getränkeindustrie bereits positive Erfahrungen mit XTS sammeln können. „XTS ist ein System, das für unsere Ziele sehr interessante Anwendungsmöglichkeiten bietet“, so Fabio Tozzi. „Durch die Flexibilität von PC-based Control und insbesondere der Automatisierungssoftware TwinCAT bietet uns XTS ein großes Plus, nämlich die einzelnen Mover mit speziellen Bewegungsprofilen verwalten zu können. Das hat sich als ideal für die spezifischen Merkmale dieser Anwendung erwiesen.“

Montagelinie aus fünf Modulen

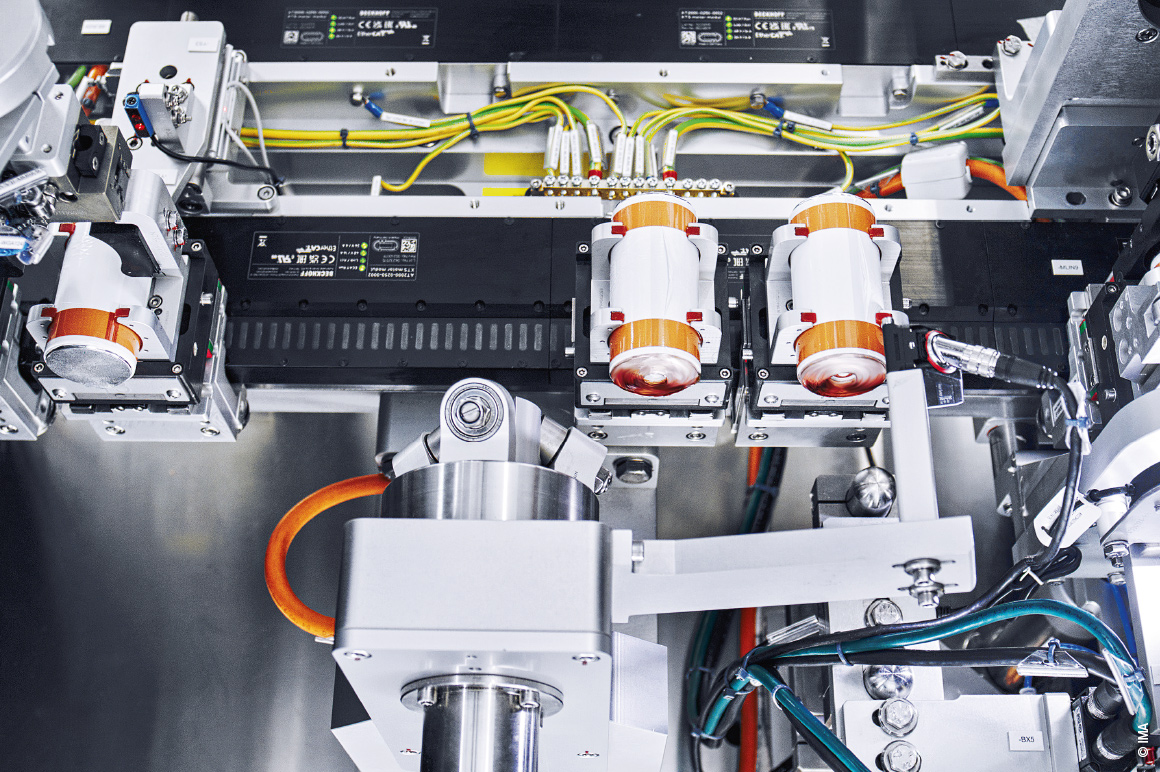

Jeder Anlagenabschnitt ist mit einem Industrie-PC C6030 und einem Multitouch-Control-Panel CP3916 ausgestattet, wobei in drei Abschnitten zusätzlich ein weiteres Control Panel CP3918 integriert ist. Das gesamte Steuerungssystem ist mit moderner Servoantriebstechnik für eine hohe Leistung und Zuverlässigkeit ausgestattet, darunter das Multiachs-Servosystem AX8000, die Servomotoren AM8000 und das dezentrale Servoantriebssystem AMP8000. Um den Prozess noch effizienter zu gestalten, sind für den linearen Produkttransport innerhalb der Anlage fünf geschlossene XTS-Systeme mit einer Gesamtlänge von ca. 43,5 m vorgesehen.

Die Applikation zeichnet sich laut IMA EV-Tech durch eine modulare und effiziente Struktur aus, die eine geordnete und leicht skalierbare Verwaltung des Produktionsprozesses ermögliche. Die Aufteilung der Montagelinie in funktionale Abschnitte entspreche einer klaren Betriebslogik, während die Integration von Industrie-PCs und modernen Bedienpaneln für Zuverlässigkeit und einfache Überwachung sorge. Der Einsatz von XTS ermögliche zudem einen Ansatz, der auf maximale Flexibilität und Präzision beim Teile-Handling ausgerichtet sei und den modernsten Standards der industriellen Automatisierung entspreche.

Anspruchsvolle Zellenmontage

Die Montage der Batteriezellen weist mehrere anspruchsvolle Aspekte auf, da Handhabung, Manipulation und Kontrolle mit sehr hohem Durchsatz und hohen Anforderungen an die Qualität des Endprodukts bewältigt werden müssen. Das System muss daher nicht nur schnell sein, sondern auch eine sehr hohe Präzision gewährleisten, was die XTS-Mover mit einer Positioniergenauigkeit von ±0,25 mm sicherstellen.

Die Montagephasen werden mit Prüfprozessen zur funktionellen und optischen Kontrolle kombiniert, die z. B. mit Bildverarbeitungssystemen und Röntgendetektoren durchgeführt werden. Würden diese Abläufe vollständig sequenziell vorgenommen, könnten sich einige Prozessschritte – wie die genannten Prüfungen – aufgrund der längeren Durchlaufzeiten zu potenziellen Engpässen entwickeln. Hier kommt die Flexibilität von XTS ins Spiel, insbesondere durch die Möglichkeit, mehrere Zellen gleichzeitig an mehrfach vorhandenen, langsameren Arbeitsstationen zu platzieren. Dies ermöglicht laut IMA EV-Tech einen erheblich gesteigerten Anlagendurchsatz.

Weiterhin ist zu berücksichtigen, dass Produktionslinien oft in Rein- und Trockenräumen arbeiten müssen, um unterschiedlichste Kontaminationen zu verhindern und so die Qualität und Haltbarkeit der Batteriezellen zu gewährleisten. Dabei handelt es sich um klassifizierte Umgebungen, in denen kritische Umweltparameter wie z. B. Temperatur und Luftfeuchtigkeit – zur Vermeidung von Oxidations- oder Korrosionserscheinungen – sowie die Partikelkonzentration streng kontrolliert werden. In diesem Zusammenhang ist der Einsatz von Maschinen, die nicht nur eine höhere Produktivität aufweisen, sondern auch einen geringeren Platzbedarf haben, von großem Vorteil. Denn nur damit lässt sich aus Sicht von IMA EV-Tech der verfügbare Raum optimal nutzen und letztendlich die Gewinnspanne erhöhen.

Für die neue Montagellinie setzt IMA EV-Tech fast vollständig auf das Beckhoff Ökosystem: IPCs, Panel-PCs, Kommunikationsmodule, I/Os, Servoverstärker AX8000, Servomotoren AM8000 und das dezentrale Servoantriebssystem AMP8000, EtherCAT (mit Safety over EtherCAT, FSoE), TwinCAT und natürlich XTS als Herzstück des Gesamtsystems. Für Fabio Tozzi eine klare Wahl, zumal die Offenheit von PC-based Control die Integration von Drittgeräten, z. B. elektrische Inspektionssysteme, spezifische Steuerungen oder Ad-hoc-Handlingsysteme, nicht ausschloss. Ergänzend sagt er dazu: „Die von Beckhoff angebotene Unterstützung erwies sich als entscheidend. Der direkte Kontakt mit der italienischen Niederlassung und, wenn nötig, mit dem Hauptsitz in Deutschland, erwies sich als ein Schlüsselfaktor, der uns zu einer echten technologischen Partnerschaft führte. Wir haben zudem an Schulungsmaßnahmen teilgenommen, die es uns ermöglichten, das XTS-System gründlich kennenzulernen und somit sein volles Potenzial zu nutzen.”

Besonders hohe Systemflexibilität

Obwohl die Form und Größe der Batteriezellen als Standard definiert sind, muss die Montagelinie auch bestimmte Produktvarianten verarbeiten können. Dies erfordert zusätzliche Schritte wie z. B. das Einsetzen von Kunststoffelementen. Eine solche Anlage, die sich schnell an unterschiedliche Produktionsanforderungen anpassen kann, muss sehr effizient arbeiten. Hierfür erwiesen sich laut Fabio Tozzi das XTS-System und TwinCAT als die Schlüsselelemente für den Erfolg des Projekts.

Bei der von IMA EV-Tech entwickelten Montagelinie lassen sich bei Bedarf auch neue Stationen und Geräte einbinden. Dies erhöht die Anlagenflexibilität, beispielsweise um zukünftig neue Arbeitsvorgänge zu ergänzen oder alternativ bestimmte Prozessschritte selektiv auszuschließen. All dies erleichtere die Verwaltung von Produktvarianten, ohne die Gesamtleistung der Linie zu beeinträchtigen. „Parallel zur Montagelinie für zylindrische Batteriezellen haben wir Montagelösungen für prismatische Zellen entwickelt“, ergänzt Fabio Tozzi. „Deren Form und Zusammensetzung, die in Bezug auf Größe, Prozessreihenfolge und zu montierende Komponenten sehr unterschiedlich ist, erfordert ein zusätzliches Maß an Flexibilität. Unser Ziel ist es, dem Markt modulare Lösungen anzubieten, die an die Bedürfnisse jedes einzelnen Kunden angepasst werden können und alle erforderlichen Prozesse integrieren. Gleichzeitig möchten wir die Leistung der Anlagen weiter steigern und die Zahl der für ihren Betrieb erforderlichen Bediener verringern. Ein Faktor, der unter dem Gesichtspunkt der Verlagerung von Produktionsaktivitäten von Asien nach Europa oder in die Vereinigten Staaten von großer Bedeutung ist.”