EV-Tech, business unit di IMA Automation, ha sviluppato una linea innovativa per l’assemblaggio di celle batteria completamente basata su tecnologie Beckhoff. Elemento chiave dell’architettura è il sistema di movimentazione a carrelli indipendenti XTS, che ha consentito di ottenere elevate prestazioni in termini di produttività e qualità, ottimizzando al contempo gli spazi grazie a un layout notevolmente più compatto rispetto alle soluzioni convenzionali.

Con più di 60 anni di esperienza, oltre 7.400 dipendenti, più di 3500 brevetti depositati e una rete internazionale di stabilimenti e filiali, IMA S.p.A. è leader mondiale nella progettazione e produzione di macchine automatiche per il processo e il confezionamento di prodotti farmaceutici, cosmetici, alimentari, tè e caffè oltre a distinguersi per l'automazione dei processi industriali. Nell’ambito dello sviluppo e ampliamento del proprio business, e per rafforzare la propria presenza nel settore in rapido sviluppo dei veicoli elettrici, IMA ha creato IMA EV-TECH, business unit della divisione IMA AUTOMATION, specializzata nello sviluppo di tecnologie e linee complete di assemblaggio per soluzioni EV quali celle batteria, celle a idrogeno, motori elettrici per trazione, statori e rotori. Questa operazione ha posto le basi per un’evoluzione che, anche in risposta ai trend emergenti del mercato della mobilità elettrica, si è concretizzata nella progettazione di linee dedicate all’assemblaggio di celle per batterie. Una sfida che IMA EV-Tech, ha vinto anche grazie al contributo innovativo delle soluzioni di automazione Beckhoff.

Prestazioni elevate, ingombri ridotti: con XTS si può fare

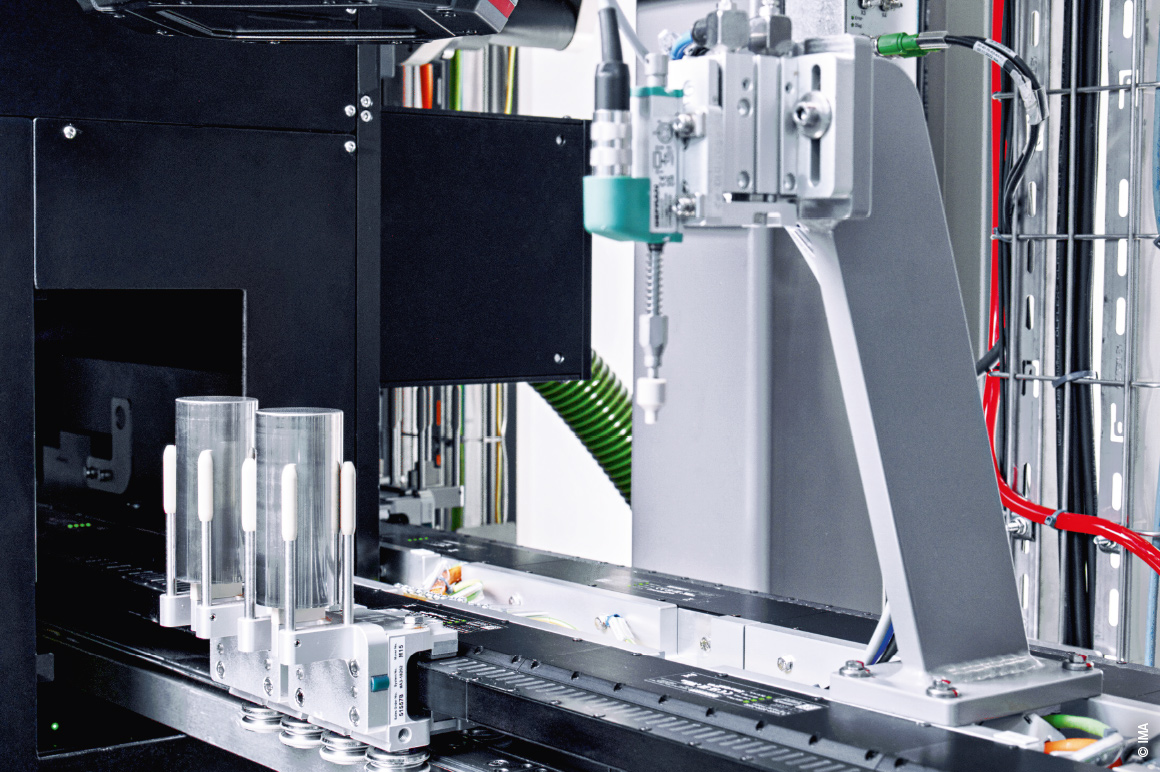

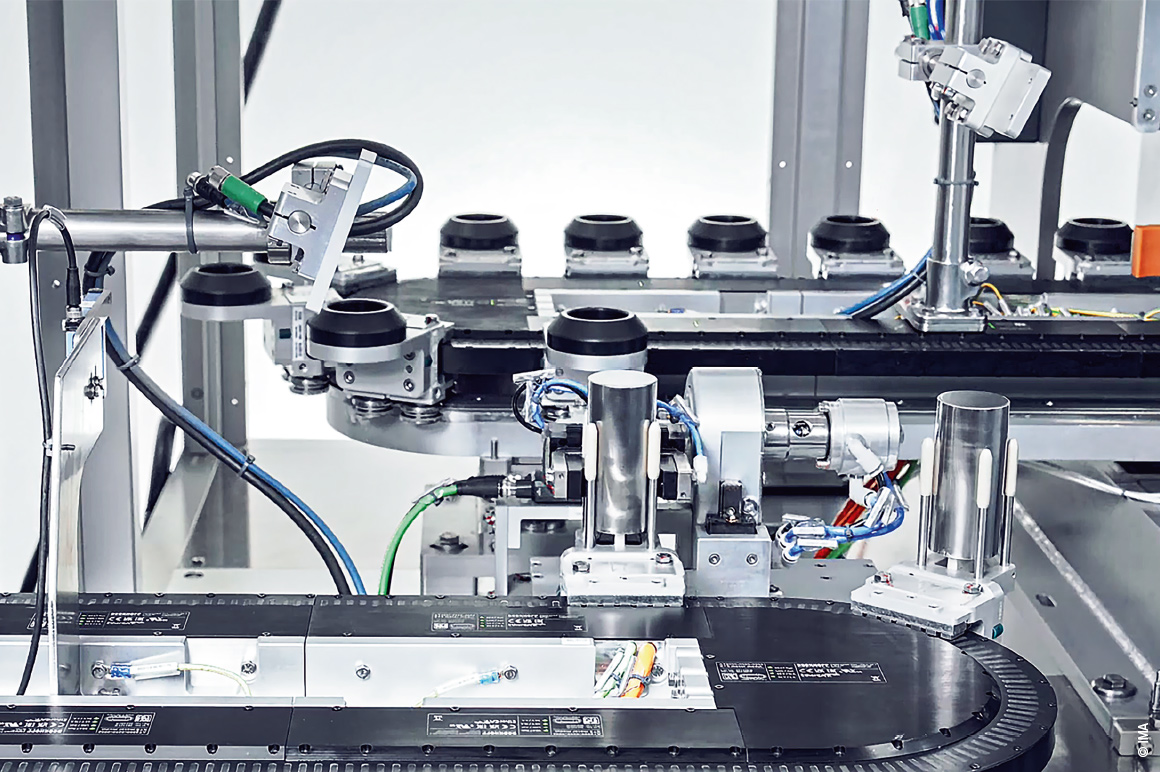

Le singole celle appaiono esteticamente simili a delle piccole lattine cilindriche. Benché concettualmente semplice, la loro produzione in serie è piuttosto critica. Anodo e catodo sono separati da un materiale polimerico e arrotolati insieme per comporre il cosiddetto jelly roll. La cella consiste nell’assemblaggio di jelly roll e altri elementi in un contenitore metallico cilindrico che viene sigillato ermeticamente e riempito con la soluzione elettrolitica.

“Il mercato, attualmente, è dominato dalla presenza di costruttori asiatici, perlopiù cinesi e coreani” spiega Fabio Tozzi, direttore commerciale della business unit EV-Tech di IMA Automation. “L’assenza di una reale competizione a livello internazionale ha determinato finora una scarsa evoluzione tecnologica delle soluzioni disponibili sul mercato. In questo scenario, la nostra proposta si distingue per produttività e qualità superiori, ingombri ridotti e, soprattutto, un TCO molto competitivo”.

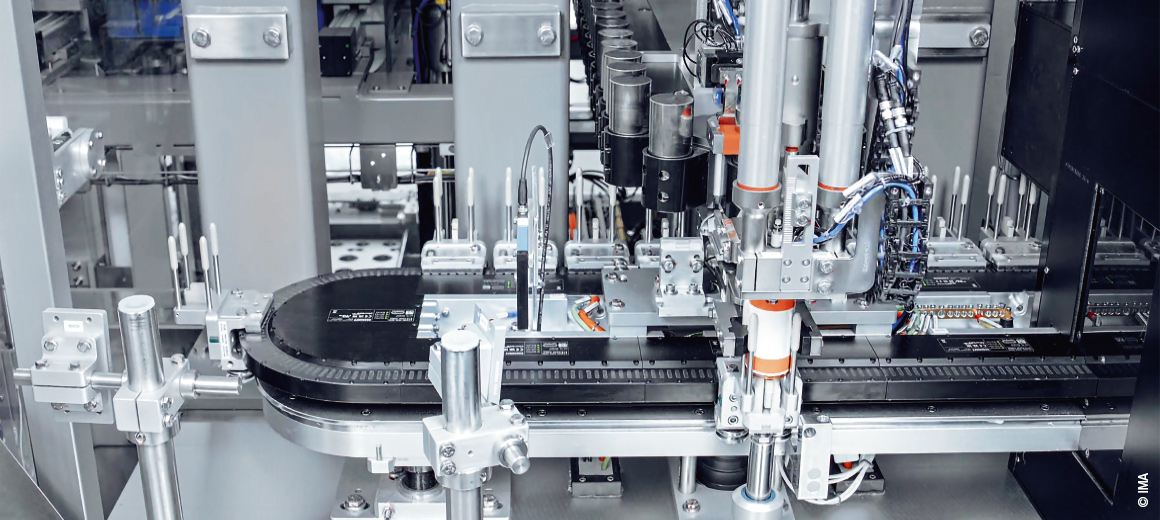

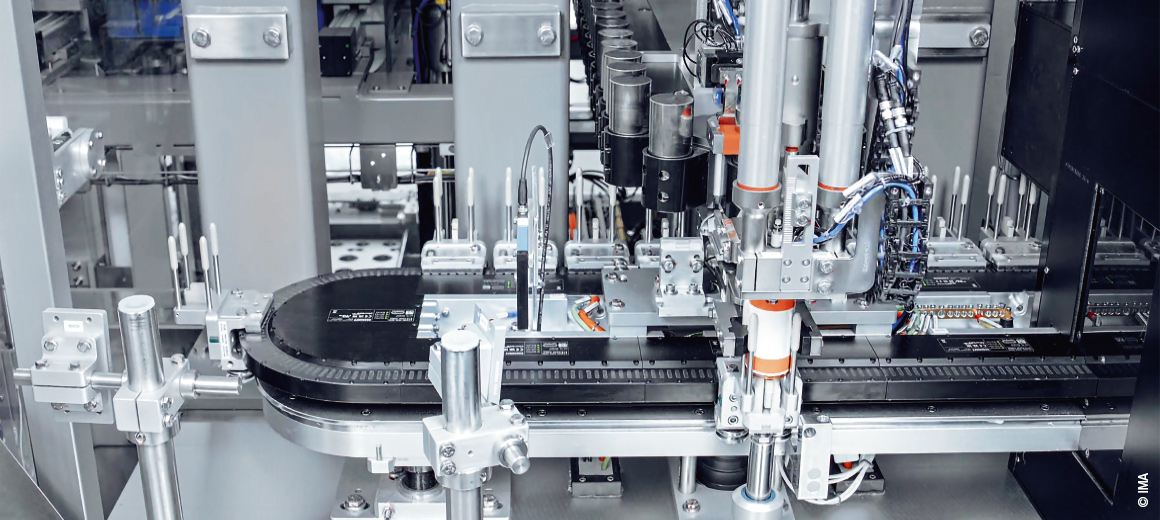

Un risultato che è stato possibile ottenere grazie all’innovazione, decisiva sotto il profilo ingegneristico, apportata dal sistema a carrelli indipendenti XTS di Beckhoff, che ha permesso di disaccoppiare le fasi del processo di assemblaggio, superando i limiti imposti da una gestione rigidamente sequenziale del workflow produttivo per ottenere velocità e precisione in volumi di lavoro ridotti.

In casa IMA, XTS non rappresenta di certo una novità, in quanto il rapporto con Beckhoff è di lunga data. Embedded PC, Panel PC, terminali, sistemi di I/O, azionamenti, EtherCAT, TwinCAT: oltre a quelle che potremmo definire “le tessere” fondamentali dell’architettura di automazione Beckhoff, in alcune delle sue soluzioni di più recente introduzione – come quelle dedicate al farmaceutico o al food & beverage – IMA ha già sperimentato con soddisfazione l’impiego del sistema di trasporto XTS.

“XTS è un sistema che, per gli obiettivi che ci siamo posti, offre margini applicativi molto interessanti” prosegue Tozzi. “Grazie alla flessibilità del mondo PC standard e in particolare del software di automazione TwinCAT, XTS ci offre un grande plus, che è quello di gestire i singoli carrelli con profili del movimento dedicati: l’ideale per le specifiche caratteristiche di questa applicazione”.

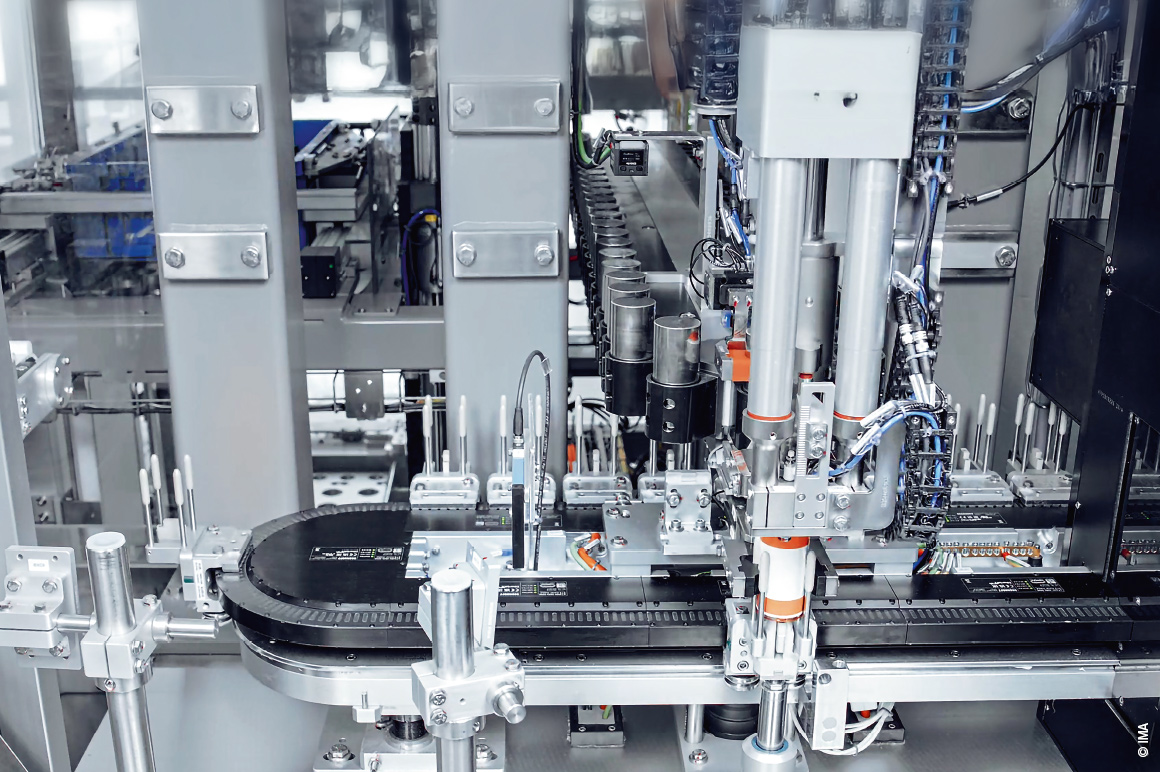

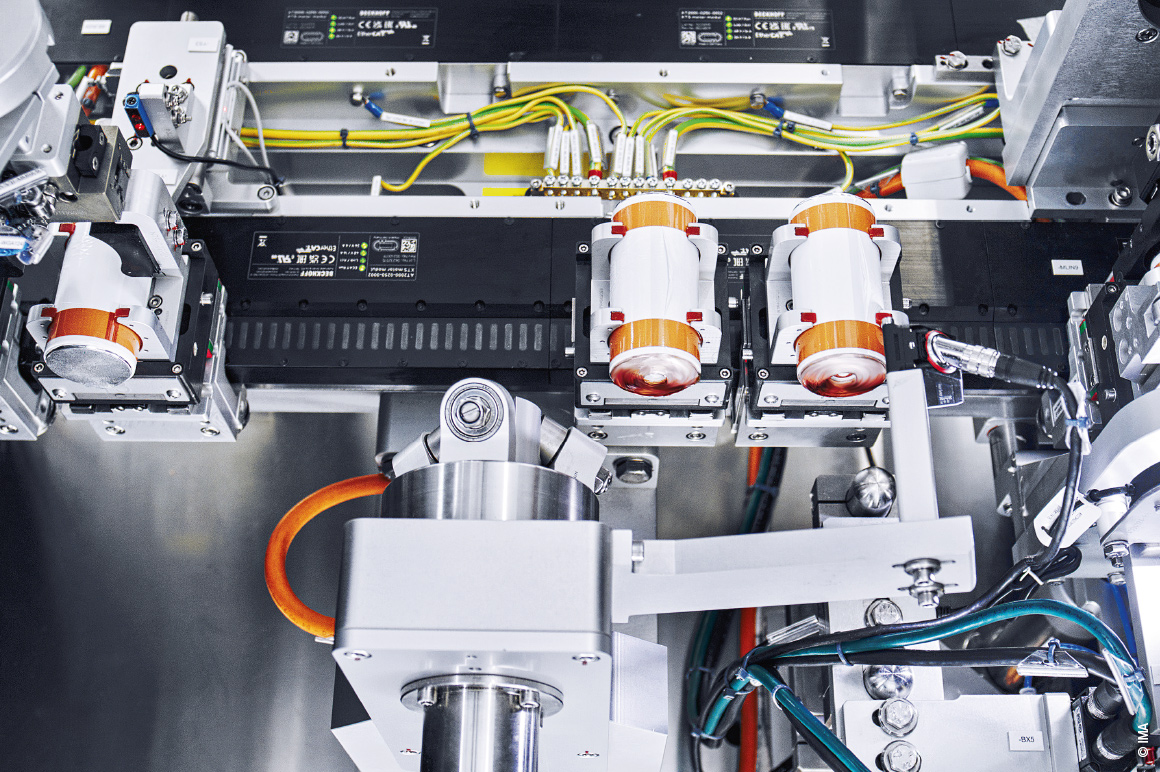

La linea di assemblaggio si compone di 5 sezioni modulari. Ogni sezione è dotata di un PC industriale C6030-0070 e di un pannello di controllo CP3916-1067, di cui 3 integrano anche un pannello supplementare CP3918. L’intero sistema è equipaggiato con servoazionamenti di ultima generazione, tra cui AX8000 in versione IP20, motori AM8000 in IP67 e moduli AMP8000, a garanzia di prestazioni elevate e massima affidabilità. A rendere il processo ancora più efficiente contribuiscono cinque loop XTS, che si estendono complessivamente per circa 43,5 metri di sviluppo lineare.

L’applicazione si distingue per una struttura modulare ed efficiente, che permette una gestione ordinata e facilmente scalabile del processo produttivo. La suddivisione della linea di assemblaggio in sezioni funzionali risponde a una logica operativa chiara, mentre l’integrazione di PC industriali e pannelli di controllo avanzati garantisce affidabilità e semplicità nella supervisione. A completare il quadro, l’impiego della tecnologia XTS conferma un’impostazione orientata alla massima flessibilità e precisione nella movimentazione dei pezzi, in linea con i più moderni standard dell’automazione industriale.

Una soluzione che offre numerosi vantaggi

Come accennato in precedenza, l’assemblaggio delle celle presenta diversi punti critici, poiché è necessario gestire movimentazione, manipolazione e controllo con esigenze di throughput e qualità del prodotto finale molto elevate. Il sistema, infatti, oltre ad essere veloce deve assicurare anche una precisione molto spinta, che i mover di XTS riescono a garantire entro tolleranze di decine di micron.

Alle fasi di assemblaggio se ne abbinano altre dedicate ai controlli, sia funzionali che estetici, che sono effettuate con apparecchiature di test e acquisizione immagini, come ad esempio sistemi di visione e rivelatori a raggi X. Se eseguite in via completamente sequenziale, alcune fasi del processo – come quelle appena citate – possono trasformarsi in potenziali colli di bottiglia, a causa di tempi di attraversamento più lenti. È qui che entra in gioco la flessibilità di XTS, ad esempio con la possibilità di posizionare, e quindi processare, multipli di celle contemporaneamente, consentendo così di incrementare in modo significativo il throughput.

Occorre inoltre considerare che, per prevenire ogni possibile forma di contaminazione e assicurare qualità e durata delle celle, le linee di produzione spesso si trovano a operare all’interno di clean & dry room. Si tratta di ambienti classificati, dove sono mantenuti sotto stretto controllo parametri ambientali critici, come temperatura e umidità – per prevenire fenomeni di ossidazione o corrosione – e concentrazione di particolato. In tale contesto, l’adozione di macchine non solo più performanti in termini di produttività, ma anche caratterizzate da un ingombro ridotto, rappresenta un vantaggio significativo, poiché contribuisce a un miglior utilizzo dello spazio disponibile e, quindi, a un incremento di marginalità.

Non solo XTS: un impianto full Beckhoff

Per questa applicazione IMA EV-Tech si è affidata in modo pressoché completo all’ecosistema delle soluzioni Beckhoff: CPU, Panel PC, moduli di comunicazione, I/O, servoazionamenti AX8000, motori AM8000 e AMP8000, EtherCAT (con FSoE), TwinCAT e, naturalmente, XTS, il cuore del sistema. Una scelta di campo ben precisa, che grazie alla sua apertura non ha precluso l’integrazione di dispositivi provenienti da fornitori terzi, ad esempio i sistemi di ispezione elettrica, di controllo specifico o di manipolazione ad hoc.

“Il supporto offerto da Beckhoff si è dimostrato fondamentale. Il contatto diretto con la filiale italiana, e all’occorrenza con la Germania, si è rivelato un punto chiave, che ci ha portato a instaurare un vero rapporto di partnership tecnologica”, sottolinea Tozzi. “Abbiamo anche partecipato ad attività di training, che ci hanno permesso di acquisire una conoscenza approfondita del sistema XTS e, quindi, di poterlo applicare al meglio delle sue potenzialità”.

Un sistema che va oltre la “normale” flessibilità

Anche se forma e dimensioni delle celle possono definirsi standard, la linea di assemblaggio deve essere in grado di gestire alcune varianti di prodotto, che implicano passaggi supplementari come, ad esempio, l’inserimento di elementi in materiale plastico. Disporre di linee di assemblaggio in grado di adattarsi rapidamente alle diverse esigenze produttive significa poter contare su asset molto efficienti. In questo senso, il sistema XTS e TwinCAT si sono rivelati gli elementi chiave per il successo del progetto.

La linea sviluppata da IMA EV-Tech prevede la possibilità di introdurre nuove stazioni e attrezzature. Questa scelta è stata fatta per offrire maggiore flessibilità: permette infatti, in futuro, di aggiungere nuove operazioni oppure, in alternativa, di escludere selettivamente alcune fasi del processo. Tutto ciò consente di gestire più facilmente le varianti di prodotto, senza compromettere le prestazioni complessive dell’intera linea.

“In parallelo alla linea di assemblaggio per celle cilindriche, abbiamo sviluppato soluzioni di assemblaggio per celle prismatiche.”, aggiunge Fabio Tozzi. “La loro forma e composizione, estremamente variegata in termini di dimensioni, sequenza di processi e di componenti da assemblare, richiede un ulteriore livello di flessibilità. . Il nostro obiettivo è di offrire al mercato soluzioni modulari, adattabili alle necessità di ogni singolo cliente, integrando tutti i necessari processi. Allo stesso tempo – conclude Tozzi – vogliamo incrementare ulteriormente l’output delle linee, riducendo contestualmente il numero di operatori necessari alla loro operatività”. Un fattore, quest’ultimo, che potrebbe apparire superfluo, ma che invece è di estrema importanza se considerato in ottica di reshoring delle attività produttive dall’Asia verso l’Europa o gli Stati Uniti.