XPlanar bei der Deep-Learning-gestützten optischen Bauteilprüfung im Automotive-Segment

Möglichst kurze Prüfzeiten auch bei unterschiedlichen Bauteilen sind insbesondere im Bereich der Serienfertigung das Maß der Dinge. Die stoba Sondermaschinen GmbH, Memmingen, hat dies mit dem optischen Prüfsystem InspectorONE konsequent umgesetzt – basierend auf Deep Learning sowie mit dem Beckhoff Planarmotorsystem XPlanar als fördertechnischem Anlagenkern. Damit erreicht beispielsweise ein Automobilzulieferer bei der Prüfung von Hochdruckeinspritzventilen eine äußerst kurze Taktzeit von nur 3 s und somit im Dreischichtbetrieb ca. 6 Mio. geprüfte Teile pro Jahr.

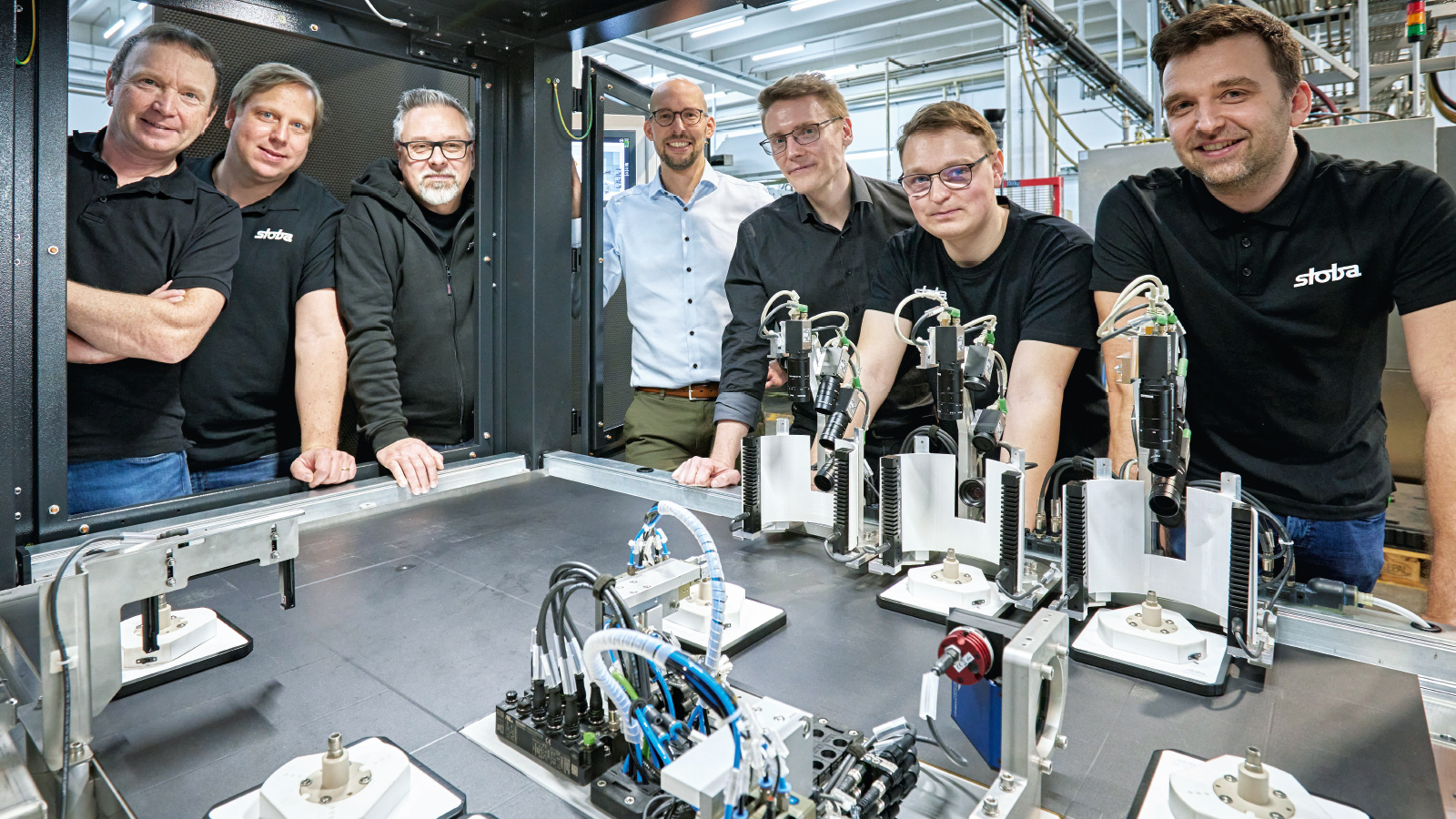

Der Memminger Sondermaschinenbauer zeichnet sich laut Michael Berkner, Sales Expert Laser Technology von stoba, insbesondere durch seine hohe Lösungskompetenz im Bereich der automatisierten Produktion aus: „Grundlage dafür bilden die umfangreichen Erfahrungen in der Laser-Materialbearbeitung, die eine hohe Präzision sowie die optimale Kombination aus Automation, Lasertechnik und optischen Prüfsystemen erfordert. Ein Ergebnis ist das Prüfsystem InspectorONE, eine selbstlernende Maschine für das visuelle Prüfen von Bauteilen und Produkten jeglicher Art.“ Entscheidend ist dabei auch die Modularität, wie Simon Mohr, Laser Technology Expert von stoba, ergänzt: „Je nach Applikation und Prüfverfahren umfasst das System verschiedene und auch unterschiedlich viele Stationen, wie z. B. Kamerasysteme für die Oberflächenprüfung, Messtechnik für die Bauteilvermessung oder Code-Leser. Das lässt sich modular ganz nach Bedarf festlegen, ebenso wie sich XPlanar als zentrale Handlingeinheit über die jeweilige Kachel- und Mover-Anzahl optimal anpassen lässt.“

Schnell und fehlerfrei prüfen

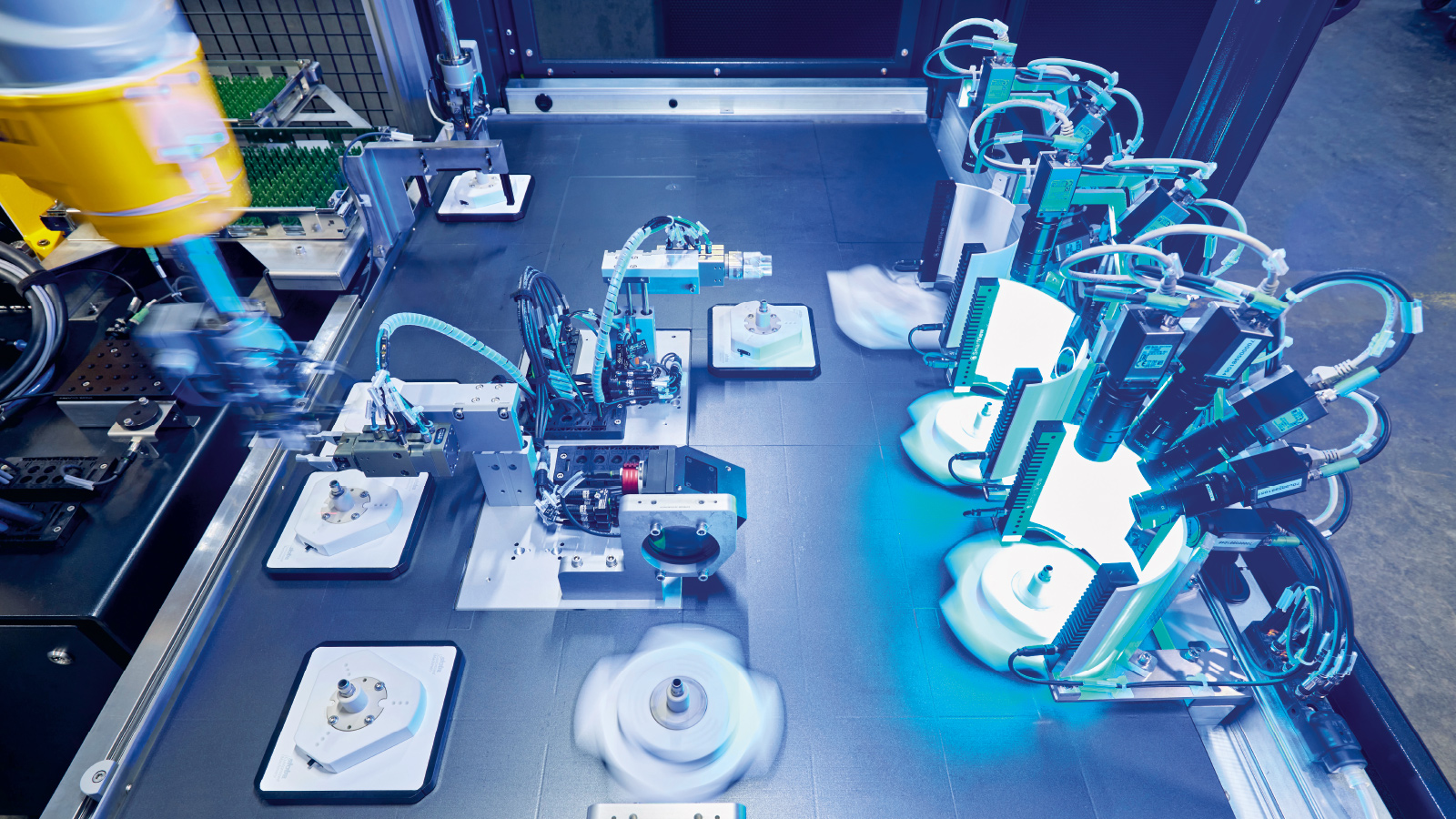

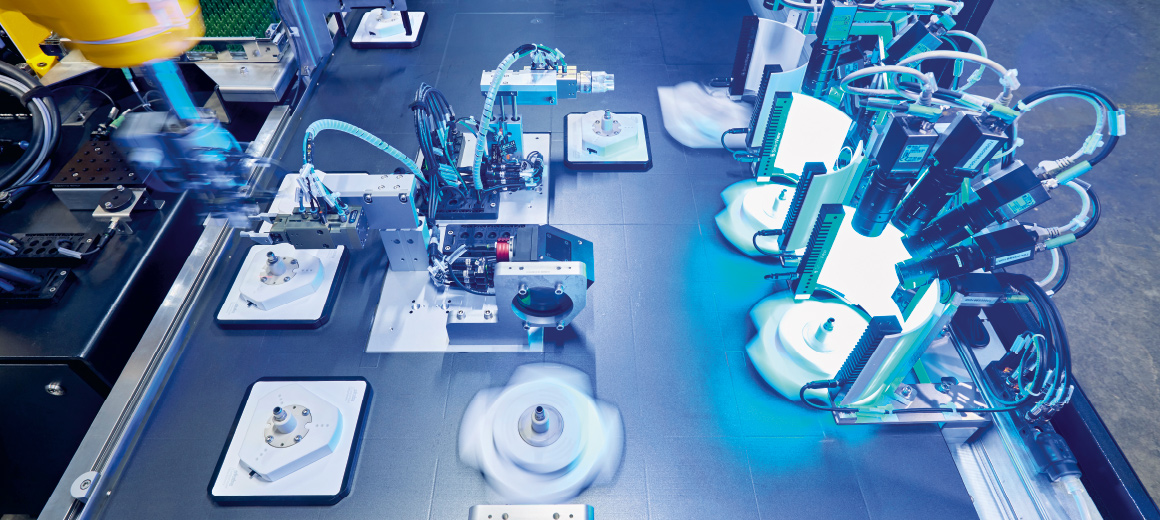

Bei der aktuell umgesetzten Anlage handelt sich um eine speziell für einen Automobilzulieferer konfigurierte optische Prüfmaschine für Hochdruckeinspritzventile. Sie wird über Roboter be- und entladen sowie direkt in die Fertigungslinie des Endkunden integriert. XPlanar bildet die fördertechnische Basis für den Produkttransport, indem die schwebenden Mover die Bauteile bedarfsgerecht und prozessoptimiert zu den unterschiedlichen Kamera- und Messstationen bewegen. Erreicht werden dabei sehr kurze Prüfzeiten für unterschiedliche Bauteile, sodass die vorgegebene Taktzeit von 3 s und somit im Dreischichtbetrieb auch die hohe Anzahl von 6 Mio. geprüfter Teile im Jahr erreicht werden konnten.

Ausgestattet mit Kameras und einer Deep-Learning-Software arbeitet die Anlage schnell, automatisch und mit kontinuierlich verbesserten Fähigkeiten, z. B. beim Scannen der Bauteile und beim Erkennen von Merkmalen oder Anomalien. Funktionsbeispiele sind die Teileüberprüfung durch 360°-Rotation, die gleichzeitige Prüfung unterschiedlicher Bauteile auf einer Maschine sowie das Erkennen von Oberflächenfehlern, von Verunreinigungen und von Partikeln in Flüssigkeiten oder Luftblasen im Material.

XPlanar für Schnelligkeit und flexible Bewegungen

Die XPlanar-Mover transportieren die Bauteile nicht nur zu den einzelnen Prüfstationen, sondern optimieren durch die vielen Freiheitsgrade in der Bewegung auch den Prozessablauf. So vereinfacht und beschleunigt das Rotieren des Movers laut Simon Mohr beispielsweise die Bauteilvermessung von allen Seiten. Zu den Zielsetzungen bei der Wahl des Transportsystems erläutert er: „XPlanar ermöglicht kurze Taktzeiten, wie sie selbst mit einem Rundtakter nur schwer erreichbar wären. Zudem handelt es sich um ein äußerst flexibles und einfach anpassbares Baukastensystem. Hinzu kommt, dass die schwebenden Mover eine verschleiß- und abriebfreie Fördertechnik darstellen und somit auch den Einsatz in Reinräumen ermöglichen. Dies wäre mit Linearführungen oder Rundtaktern nicht realisierbar gewesen.“

Bei alternativen Konzepten wie einem Rundtakter käme – so Michael Berkner – noch ein deutlich höherer Mechanikaufwand dazu, den XPlanar durch seine hohe Softwarefunktionalität ersetzt. Denn auch beim Rundtakter könne man zwar ebenfalls z. B. mehrere Teile gleichzeitig vermessen, für deren rotatorische Prüfung wären allerdings aufwändig entsprechende Rotationsachsen einzukoppeln. Mit einem solchen Ein- und dem späteren Auskoppeln ließe sich die geforderte Taktzeit von 3 s nicht erreichen. Mit XPlanar könne dies hingegen einfach per Software über die 360°-Rotation realisiert werden.

Wartungsarmes und fehlerminimiertes Prüfsystem

Michael Berkner nennt noch zwei weitere Aspekte: „Mit XPlanar entfällt der mechanische Abrieb, was zu einem sehr wartungsarmen Gesamtsystem führt. Gerade bei den über das Jahr gesehen häufigen Produktwechseln wirkt sich dies positiv aus. Weiterhin hat uns XPlanar ein besonders kompaktes Maschinendesign ermöglicht, bei dem wir gegenüber konventionellen Anlagen rund 15 bis 20 % Stellfläche einsparen.“ Verbessert hat sich laut Simon Mohr zudem die Zugänglichkeit der Anlage: „Der Schaltschrank konnte mit dem neuen Design unter der XPlanar-Fläche untergebracht werden. Erst dadurch können an allen vier Maschinenseiten Servicetüren angebracht werden, was den Zugang zur Anlage deutlich erleichtert.“

Der geringere Wartungsbedarf wirkt sich auch auf die Gesamteffizienz der Anlage aus. Denn weniger Wartungsaufwand bedeutet letztendlich, dass mehr effektive Prüfzeit zur Verfügung steht. Dies zeigt sich laut den stoba-Experten auch direkt im Prüfbetrieb, indem der schwebende Produkttransport Abrieb vermeidet und somit die Kontamination der Bauteile mit Mikropartikeln minimiert. Treten hingegen solche Partikel auf, werden sie durch die hochpräzise Deep-Learning-Software als Anomalie erkannt, auch wenn es sich nicht um einen tatsächlichen Bauteilfehler handelt.

Softwarefunktionalität erhöht Anpassungsfähigkeit

Die hohe Softwarefunktionalität von XPlanar sieht Simon Mohr auch mit Blick auf die Anpassungsfähigkeit des Prüfsystems an wechselnde Anforderungen als großen Vorteil: „Betrachtet man die lange Anlagennutzungsdauer ebenso wie die unterschiedlichen Produktlebenszyklen, gewinnt das Ersetzen von Mechanik durch die Softwarefunktionalität von XPlanar entscheidend an Bedeutung. Eine flexible Anlage wie InspectorONE lässt sich über viele Jahre ohne großen Aufwand an neue Bauteile oder veränderte Prüfanforderungen anpassen, indem einfach nur die jeweiligen Prüfstationen ausgetauscht bzw. ergänzt werden. Für den veränderten Produkttransport reicht die Aktualisierung per Software aus.“ Michael Berkner ergänzt dazu: „Hierin liegt noch ein großes Zukunftspotenzial. So sind beispielsweise Bauteil-bezogene Rezepturen für die Bewegungsprofile der XPlanar-Mover angedacht, um unterschiedliche Bauteile chargenweise und ohne Unterbrechung des Produktionsablaufs prüfen zu können. Mit einer mechanischen Umrüstung wäre dies nicht machbar.“