XPlanar應用在汽車領域中以深度學習為基礎的光學元件檢測

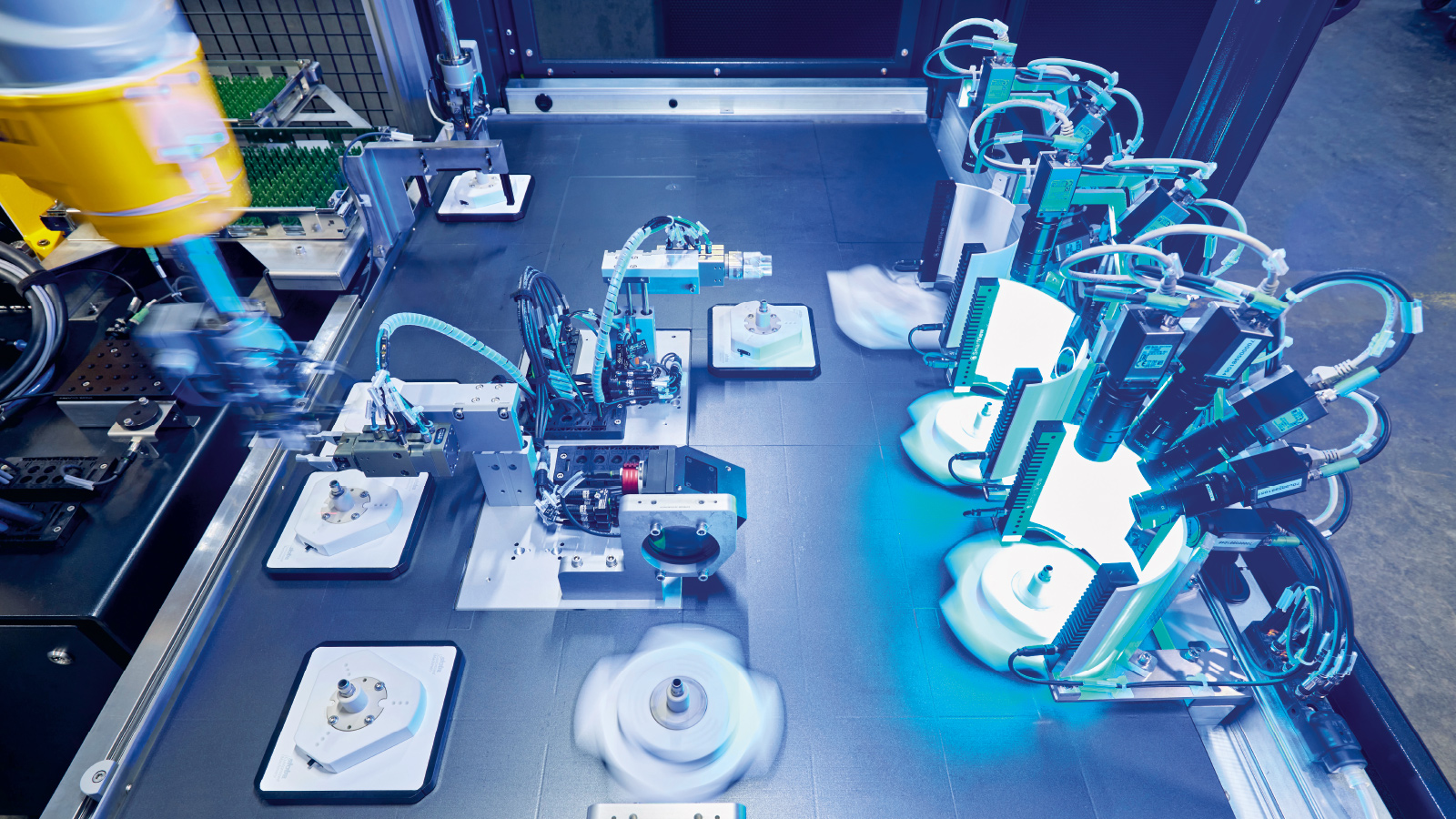

即使搭配不同元件運作下,批量生產的關鍵就在於實現最短的檢測時間。這正是位於梅明根(Memmingen)的stoba Sondermaschinen GmbH,為其InspectorONE光學檢測系統所設立的目標,而該系統是以深度學習為基礎並搭載Beckhoff XPlanar平面馬達系統作為輸送系統的核心。這個系統能讓汽車供應商將高壓噴射閥的檢測週期時間縮短到只需3秒,如此一來在三班制作業下每年可檢測約六百萬個零件。

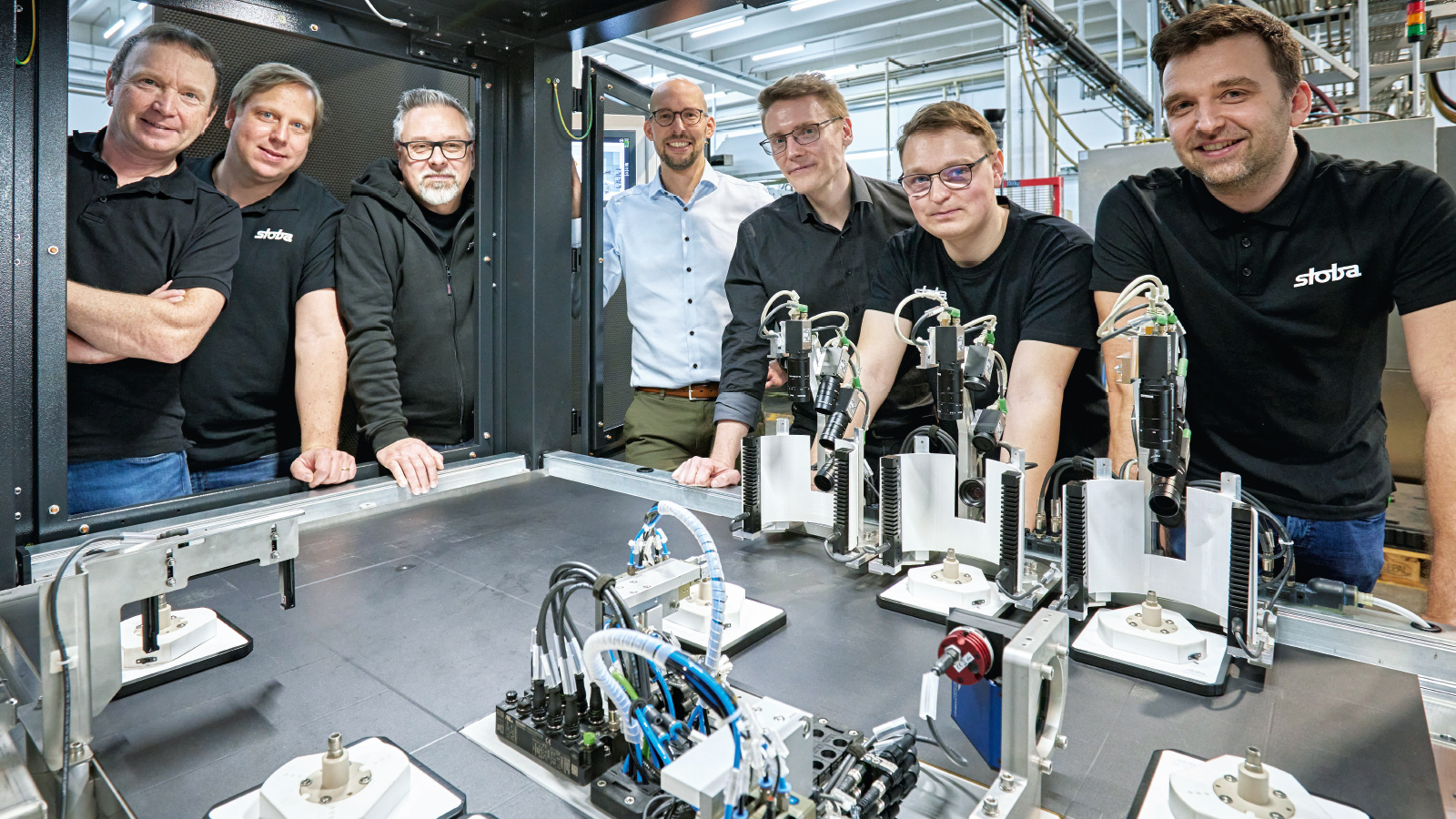

上述介紹來自於stoba雷射技術的銷售專員Michael Berkner,而stoba是一家基地位於梅明根的專用機器製造商,在自動化生產領域的專業知識脫穎而出。Berkner強調:「我們的專業能力是建立在對於雷射材料加工的豐富經驗上,而這需要極高的精確度和絕佳的自動化組合、雷射技術與光學測試系統。InspectorONE測試系統就是我們打造的成果,它是一款能對各種元件與產品的外觀檢測進行自我學習的機器。」 另一位來自stoba雷射技術的銷售專員Simon Mohr則補充:「模組化也是一個重要因素,在不同的應用與測試流程下,這個系統不僅要配備不同的站點,而且數量可能也有所差異,像是用於表面檢測的攝影機系統、元件測量的測量技術或條碼讀取器。不同的模組化設定可以滿足各種需求,就像作為中央處理單元的XPlanar也可以透過對應的地磚與動子數量進行最佳化調整。」

快速零失誤的測試

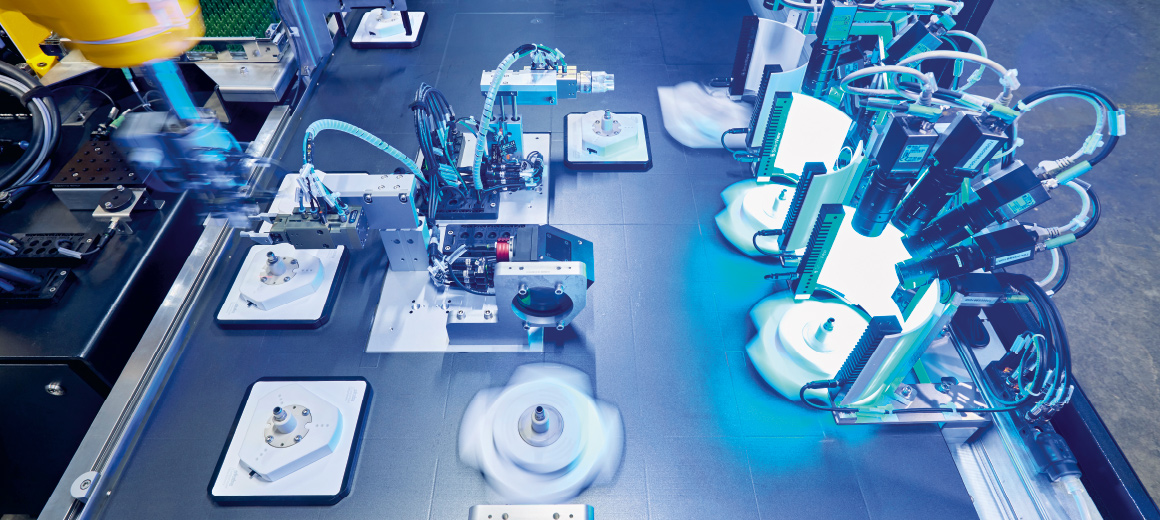

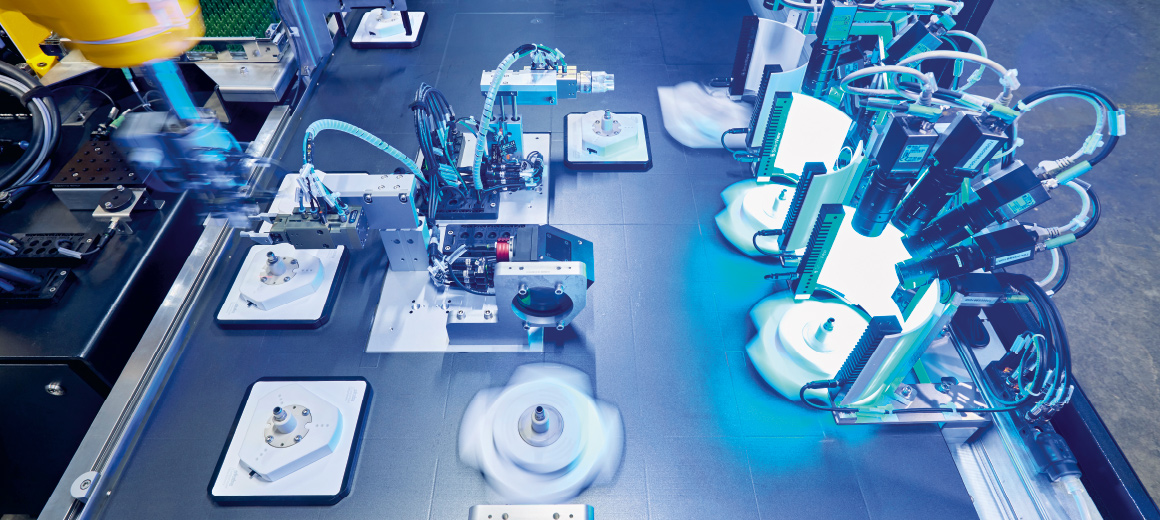

本系統目前已經實際運用在特別為汽車供應商設置的高壓噴射閥用光學測試機器上。該系統可透過機器人進行裝卸,並且直接整合在終端客戶的生產線上。XPlanar 構成了產品運輸的輸送技術基礎,依據製程最佳化的規劃,利用懸浮動子將元件移動至多個攝影機和測量站點。如此一來能將不同元件的檢測時間縮到極短,像是讓特定的週期時間縮短到3秒,在三班制作業下每年檢測的零件數量可高達六百萬個。

搭配攝影機與深度學習軟體,系統能夠快速且自動運作,並具備持續改進的能力,例如在掃描元件及偵測特徵或異常等方面。相關功能,例如:以360°旋轉檢測零件、在同一台機器上同時檢測不同的元件以及偵測表面瑕疵、污染及液體粒子或材料中的氣泡。

提供速度與彈性的XPlanar

XPlanar動子不僅能將元件輸送到個別的檢測站點,它在移動時能自由調整角度的特性更有利於打造出最佳化的製程流程。Simon Mohr表示旋轉動子能夠簡化並加速元件各個表面的測量作業。在選擇輸送系統的重要考量因素上,他認為:「XPlanar讓週期時間縮短,這就算使用旋轉分度盤也很難達成。而且它是一個彈性十足且能輕鬆客製化的系統。懸浮動子是一種不用擔心消耗與磨損的輸送系統,非常適合無塵室應用。而線性滑軌和旋轉分度盤就不太適合。」

Michael Berkner認為像是旋轉分度盤需要更多機械設計方面的配合,而這個方面上藉由XPlanar強大的軟體功能就足以取代。在旋轉分度盤上雖然可以同時測量多個零件,然而卻需要耦合對應的旋轉軸才能進行旋轉檢測。這類耦合與解耦過程所耗費的時間,就讓3秒檢測時間的目標變得遙不可及。而XPlanar只需搭配360°旋轉的軟體功能就能輕鬆實現目標。

在低維護需求的測試系統中提供最低的錯誤率

Michael Berkner還提到另外兩個觀點:「XPlanar 消除了機械磨損,從而實現了極低維護的整個系統。這樣能產生非常正面的效益,尤其是對於終年需要頻繁更換產品的系統來說更是如此。XPlanar還能協助我們實現非常精巧的機器設計,相較於傳統系統,可以節省15%到20%的佔地面積。」 Simon Mohr表示在系統的操作方面也更加方便:「全新的設計能在XPlanar地磚表面下安置控制櫃。採用這個方式就能確保機器的四周均能裝設維修門,方便對系統進行操作。」

降低維護需求也能提升系統的整體效率,而更少的維護需求就能提供更多時間來進行實際的測試。根據stoba的專業人員表示,這也能從測試的運作中直接獲得證明,懸浮式產品輸送可以避免摩損,並藉此避免元件上受到微粒的污染。若出現此類粒子,即使它並非實際的元件瑕疵,精確度極高的深度學習軟體會偵測出異常。

軟體功能提高適用性

Simon Mohr也發現從測試系統到變更需求的適用性來說,XPlanar強大的軟體功能是一個重要的優勢:「若您希望系統的使用壽命更長,同時也考量到不同的產品生命週期,更換成含有XPlanar軟體功能的機械變得極為重要。像是InspectorONE這類的彈性系統只要更新或新增對應的檢測站點,就能在之後的數年內輕鬆地適用在新的元件上或是視檢測的需求進行調整。如果是要調整產品輸送方式,則只需要透過軟體進行更新。」 Michael Berkner補充道:「對於未來的應用,它仍有相當不錯的潛力。例如,我們正在研究用於XPlanar動子運動設定檔的特定元件公式,這樣一來就可以在不需要中斷生產製程的情況下逐批測試不同的元件。這在機械轉換上就沒辦法辦到。」