Laser-Peening-System für die Oberflächenbehandlung erreicht mit PC-Control maximale Flexibilität

Egal, ob es um Verpackungsmaschinen oder Komponenten für Verkehrsflugzeuge geht, die Hersteller müssen garantieren können, dass alle Metallteile während des gesamten Produktlebenszyklus belastbar und zuverlässig bleiben. LSP Technologies (LSPT) hat diese Herausforderung erkannt und eine effektive Methode entwickelt, um die Festigkeit von Metallteilen zu erhöhen: die Oberflächenbearbeitung mit gepulsten Laserstrahlen. Eines ihrer neuesten Laser-Peening-Systeme setzt auf die Flexibilität der EtherCAT- und PC-basierten Steuerungstechnik von Beckhoff, um verschiedenste Kundenanforderungen erfüllen zu können.

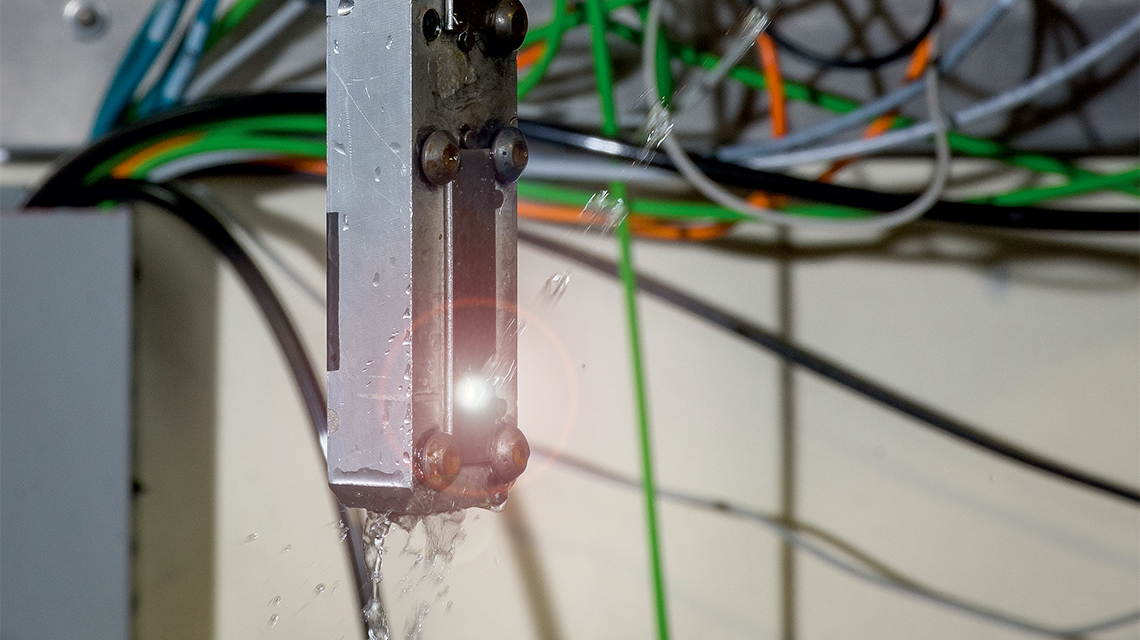

Peening beschreibt ganz allgemein die Bearbeitung metallischer Werkstücke z. B. durch Hämmern, Kugelstrahl-Verfahren oder wie in diesem Fall mit Hochleistungslasern. Ziel ist, die Metalloberfläche zu verdichten und damit der Materialermüdung entgegenzuwirken. Beim Laser Peening, auch Laserschockstrahlen genannt, wird ein gepulster Laserstrahl auf die Metalloberfläche gerichtet, während ein Wasserstrahl über das Werkstück fließt. Dabei entsteht eine kleine „Plasmaexplosion“ zwischen dem Wasser und der Oberfläche, sodass die Stoßwellen tief in das Metall eindringen können. Auf diese Weise wird das Material verfestigt und die Ermüdungslebensdauer erhöht.

LSPT wurde 1995 gegründet und baute nach eigener Aussage die weltweit ersten Laser-Peening-Systeme. Das Unternehmen mit Sitz in Dublin, Ohio, bietet Laser-Peening-Dienstleistungen und -Systeme für viele Industriezweige an, z. B. für die Luft- und Raumfahrt, die Automobilindustrie und die Schifffahrt. Eine der jüngsten Entwicklungen von LSPT ist das modulare Procudo®-Laser-Peening-System – eine schlüsselfertige, eingehauste Maschine, die für jeden Kunden maßgeschneidert werden kann. Für diese hohe Anpassungsfähigkeit setzt LSPT auf die flexible Steuerungstechnik von Beckhoff.

Herausforderungen bei der Entwicklung

Das Procudo®-System nutzt diodengepumpte YLF-Laser, die insgesamt eine Bandbreite von 1 bis 200 Hz Pulsfrequenz abdecken und standardmäßig mit 20 Hz arbeiten. Während das kompakte Standardsystem 142 x 173 x 335 cm misst, sind manche der Kundensysteme so groß, dass mehrere Knickarmroboter Platz darin finden. Zudem muss es möglich sein, die Maschine sowohl für sehr große Werkstücke auszulegen als auch für die Bearbeitung kleinster Details.

Hinzu kommt das Problem der Synchronisierung von Werkstück- und Laserpositionierung: Insbesondere große oder individuell geformte Komponenten lassen sich nur schwer in der Maschinenzelle bewegen, wenn diese mit fest installierten Lasern ausgestattet sind. Dies ist z. B. bei massiven Schiffsrümpfen und -ankern eine Herausforderung. „In der Vergangenheit haben wir in der Regel eine Werkstück-zu-Laser-Bearbeitung eingesetzt, bei der der Laserstrahl auf einen festen Punkt in der Bearbeitungszelle gerichtet ist und die Teile dann mit Robotern bewegt werden", sagt David Lahrman, stellvertretender Leiter Geschäftsentwicklung bei LSPT. „Für die Bearbeitung sehr großer Teile verwenden wir nun jedoch die Laser-zu-Werkstück-Bearbeitung, bei der der Laser mit KUKA-Robotern an die gewünschten Positionen bewegt wird.“

Flexible und leistungsfähige IPC-Technologie

Auf die PC- und EtherCAT-basierte Steuerungstechnik von Beckhoff wurde LSPT zunächst wegen der vielen Optionen hinsichtlich Schnittstellen und HMI-Hardware aufmerksam. Nun dient das Multitouch-Einbau-Control-Panel CP2912 als Standard-HMI und bietet LSPT zusammen mit dem Multitouch-Control-Panel CP3913 für die Tragarmmontage alle Optionen, die sie für individuelle Kundenanforderungen benötigen, so Steuerungsingenieur Alex Portolese.

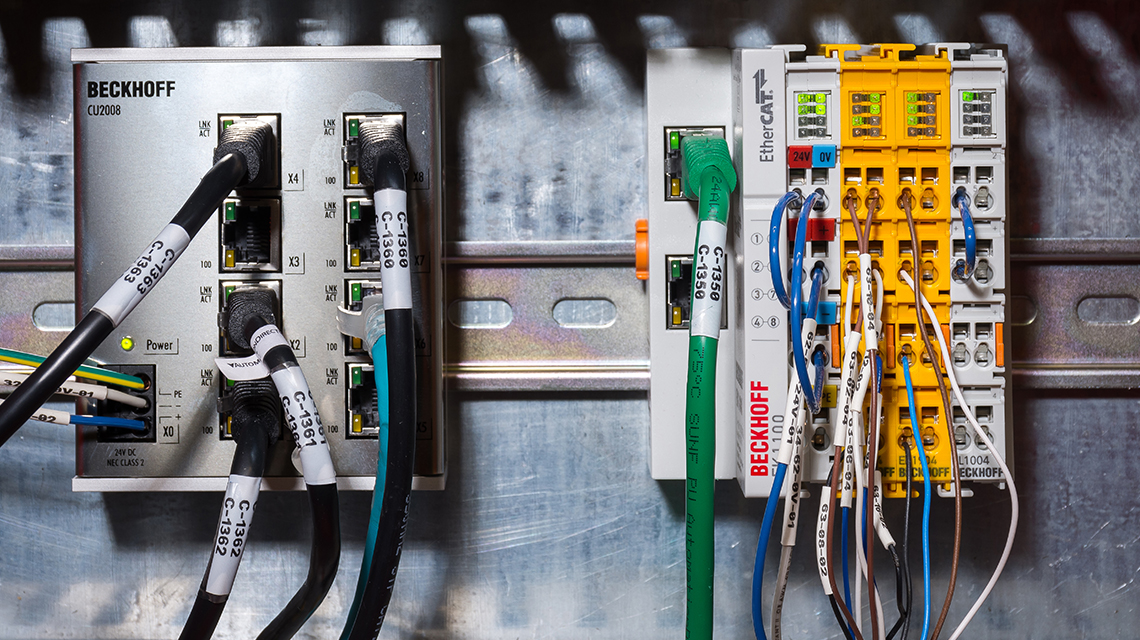

Als Steuerungsrechner sowie als HMI und für die Cloud-Anbindung bzw. die Kommunikation mit übergeordneten Systemen nutzt LSPT u. a. den Embedded-PC CX2040 mit Intel®-Core™-i7-Prozessoren (vier Cores). „Uns gefallen die Leistung und der kleine Formfaktor des CX2040. Neben dem Bonus des Zugriffs auf SQL-Datenbanken ermöglicht uns dies die Beibehaltung kompakter Schaltschrankstellflächen", erklärt Alex Portolese. Die Standard-Steuerungshardware des Procudo®-Systems für die Robotik- und anderen Laser-Peening-Funktionen ist jedoch der 19-Zoll-Einschub-Industrie-PC C5240. Elektroingenieur Avery Calhoun sieht viele Vorteile dieses ebenfalls mit Intel®-Core™-i7-Prozessoren verfügbaren IPC: „Der C5240 ist sehr leistungsstark und bietet zahlreiche serielle Schnittstellen und Ethernet-Ports für die Verbindung mit dem EtherCAT-I/O-System. Der 19-Zoll-Formfaktor lässt sich zudem leicht mit unseren anderen Rackmount-Komponenten kombinieren.“

Exakte Synchronisierung sorgt für hohe Effizienz

Präzise Antriebssteuerung und ultraschnelle EtherCAT-Kommunikation sind für das Procudo®-Laser-Peening-System von entscheidender Bedeutung. LSPT setzt mehrere KUKA-Knickarmroboter ein, um Laser bzw. Werkstücke genau zu bewegen und damit die Laserstrahlen mit hoher Genauigkeit zu positionieren.

Die Servomotoren AM8000 von Beckhoff kommen hier ebenfalls zum Einsatz. Sie bieten ein robustes Design mit langer Lebensdauer und sind mit der One Cable Technology (OCT) ausgestattet, die durch die Kombination von Feedback und Leistung in einem Kabel Platz und Kosten spart. „In den letzten Procudo®-Laser-Peening-Systemprojekten mit der Laser-zu-Werkstück-Bearbeitung haben wir die AM8000-Servomotoren verstärkt eingesetzt“, erklärt Alex Portolese.

Eine breite Palette von I/O-Modulen von Beckhoff ermöglicht LSPT skalierbare Vernetzungslösungen auf Basis von EtherCAT. In den Maschinenzellen, wo hohe Feuchtigkeit herrscht, setzt LSPT auf EtherCAT-Box-Module in der Schutzart IP 67 und im Schaltschrank auf die EtherCAT-Klemmen. LSPT profitiert mit TwinSAFE außerdem von integrierter funktionaler Sicherheit. Sicherheitsrelevante Programme werden innerhalb der Automatisierungssoftware TwinCAT erstellt und dann auf die TwinSAFE-Komponenten im gesamten Procudo®-Laser-Peening-System übertragen, darunter die TwinSAFE Logic EL6900 und EtherCAT-Box-Module EP1908.

Leistungsfähige Komponenten verbessern das System

LSPT hat mit dem Einsatz von PC-based Control seine Entwicklungsziele erreicht und kann das Procudo®-Laser-Peening-System bedarfsgerecht für verschiedenste Applikationen bereitstellen. Aufgrund der hochpräzisen Synchronisation basierend auf TwinCAT und EtherCAT kann das System bis zu 187 cm2 Materialoberfläche pro Minute bearbeiten. Außerdem, so LSPT, sei die Möglichkeit, die Bewegung der Werkstücke mit der Lasersteuerung zu synchronisieren, entscheidend für die Wiederholbarkeit und Qualität der Prozesse.