Offene PC-basierte Steuerungs- und Antriebstechnik im Bereich der additiven Fertigung

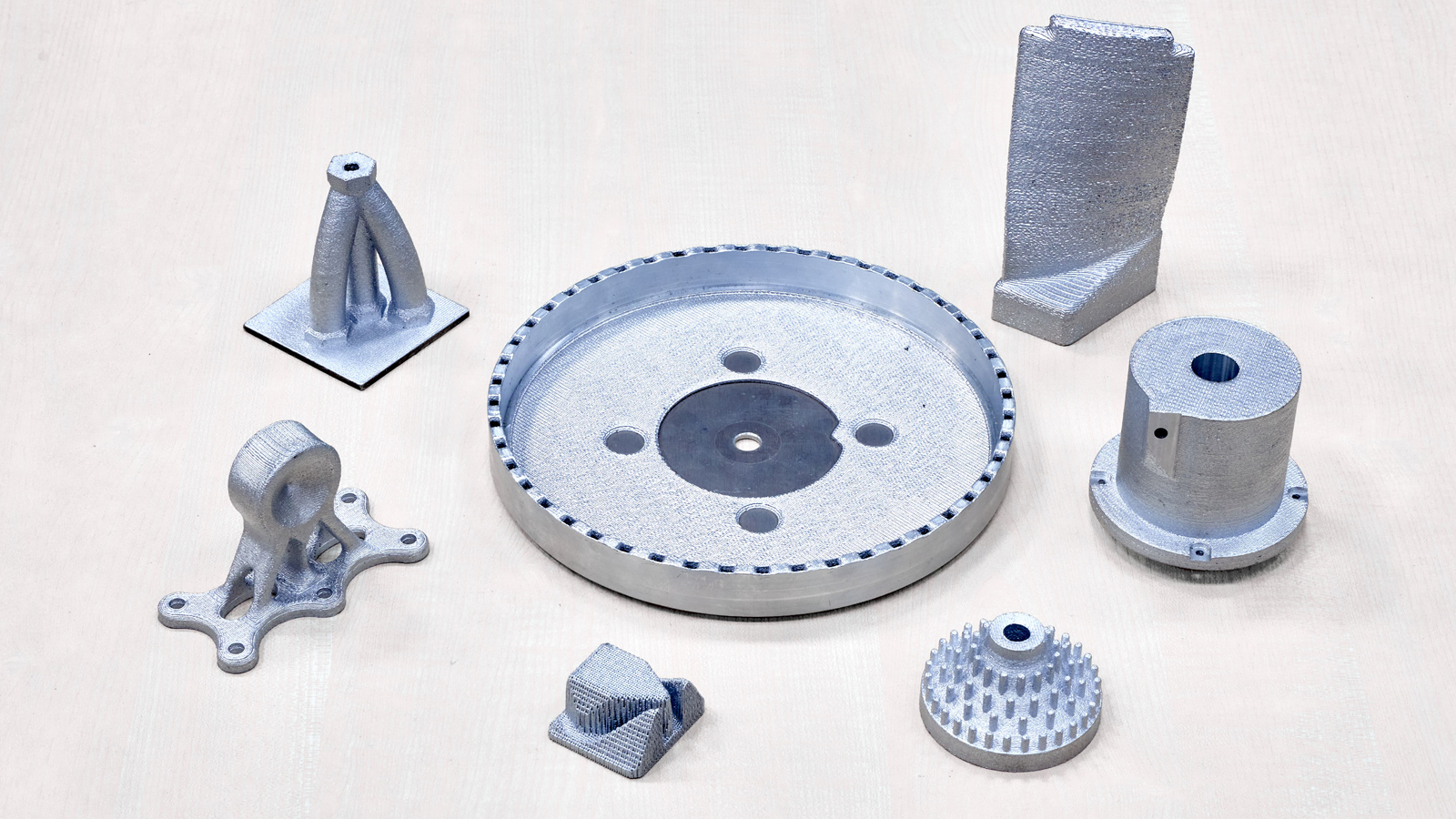

Bereits seit über 95 Jahren entwickeln die GROB-Werke als global operierendes Familienunternehmen Anlagen und Werkzeugmaschinen u. a. für namhafteste Automobilhersteller. Dabei war diese Zeit nicht nur von technischen Innovationen, sondern auch durch das Erschließen neuer Märkte geprägt. Paradebeispiel ist der Bereich additive Fertigung, für den im Jahr 2019 erste Prototypenmaschinen entwickelt wurden. Mit der neuen, mit PC-based Control automatisierten Liquid Metal Printing Maschine GMP300 lassen sich nun Drähte aus Aluminium-Legierungen im Druckverfahren kostengünstig und effizient für den präzisen und schnellen 3D-Druck nutzen.

Das Portfolio der GROB-Werke GmbH & Co. KG, Mindelheim, reicht von Universal-Bearbeitungszentren über hoch komplexe Fertigungssysteme und manuelle Montagestationen bis hin zu voll automatisierten Montagelinien hauptsächlich für den Automotive-Sektor. Der Fokus auf Anlagen für die additive Fertigung wurde ab 2018 zunächst im Rahmen des Innovationsmanagements zur Beurteilung von Zukunftstechnologie, wie z. B. auch Elektromobilität und Brennstoffzellentechnik, gelegt.

Wirtschaftliche und flexible additive Fertigung

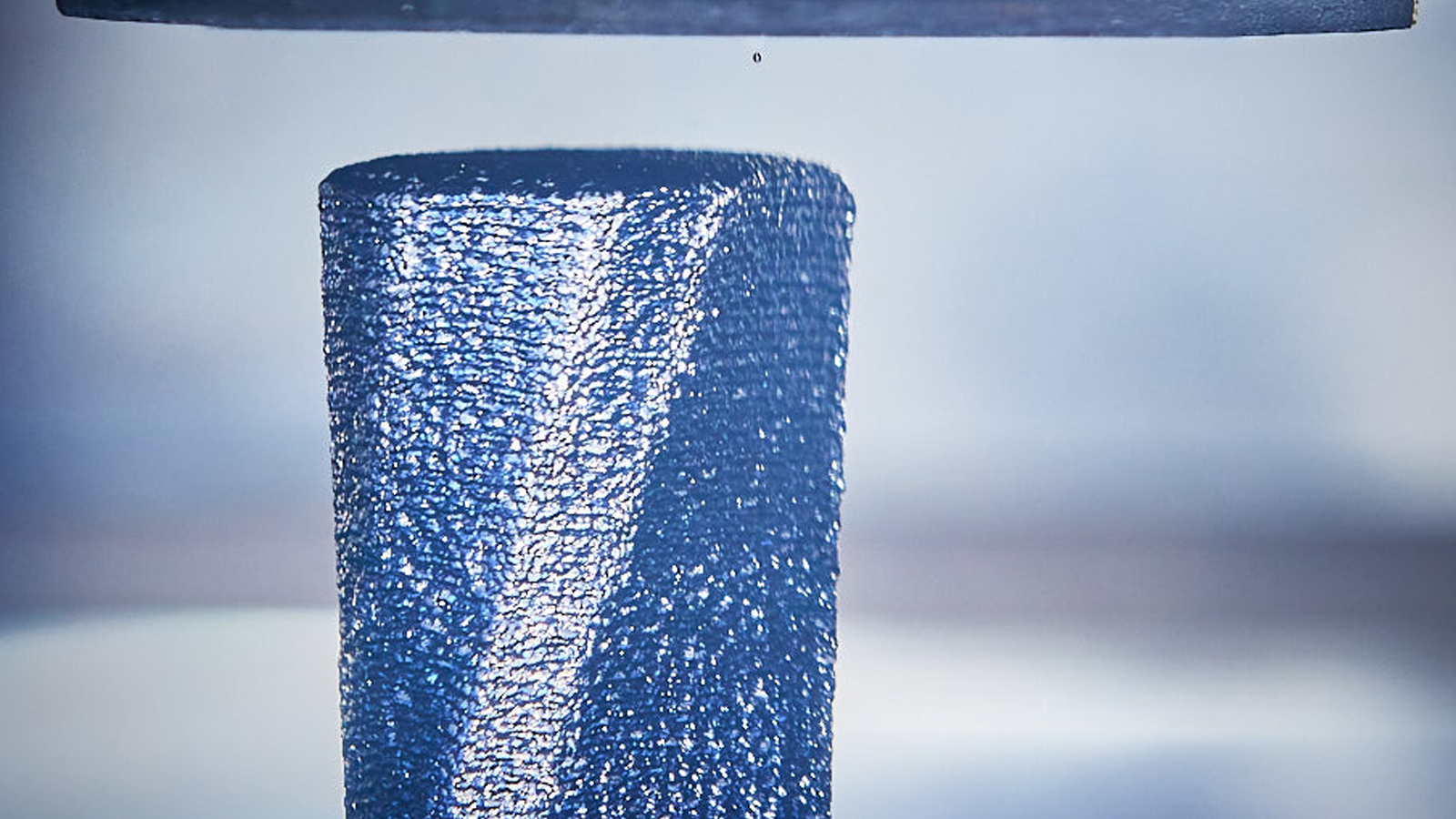

Die Liquid Metal Printing Maschine GMP300 ermöglicht durch ein pulverloses Fertigungsverfahren eine sichere und zugleich schnelle Herstellung von endkonturnahen Bauteilen. Damit stehe den Kunden eine zuverlässige, effiziente und kostengünstige Anlagentechnik – mit einer 3-Achskinematik und bis zu 30 m/min Achsgeschwindigkeit – bei maximaler Fertigungsflexibilität zur Verfügung. Weitere Vorteile bieten ein Bauraum mit sauerstoffreduzierter Atmosphäre, zahlreiche Sensoren u. a. zur Tropfen-, Düsen- und Bauteilhöhen-Überwachung sowie die Verarbeitung von in Drahtform zugeführten Aluminium-Legierungen und ein gegenüber Pulverhandhabung reduziertes Gefahrenpotenzial. Dr. Johannes Glasschröder, Teamleiter Additive Fertigung bei GROB, erläutert dazu: „Wir haben hierfür eine komplett neue Technologie entwickelt, mit der die additive Fertigung im Vergleich zu klassischen Verfahren deutlich interessanter wird. So ist das Rohmaterial in Drahtform weitaus kostengünstiger als das übliche Pulvermaterial. Damit sind die optimalen Voraussetzungen gegeben, um schnell und in kleinen Stückzahlen erforderliche Bauteile wirtschaftlich aus Aluminium herzustellen.“

Zu den umgesetzten technischen Herausforderungen ergänzt Emanuel Engelsberger vom GROB-Team Additive Fertigung: „Entscheidend ist die präzise Synchronisation der CNC mit den einzelnen Aluminium-Tropfen. Für deren hochgenaue Positionierung muss beispielsweise die Falldauer vom Druckkopf bis zum Bauteil exakt kompensiert werden. Gerade in diese Entwicklung ist sehr viel Zeit und Know-how eingeflossen, um z. B. auch Ecken und scharfe Kanten präzise und mit maximaler Geschwindigkeit herstellen zu können. Dabei spielt die Kopplung von Tropfenfrequenz und Achsgeschwindigkeit ebenfalls eine äußerst wichtige Rolle. Gleiches gilt für die zahlreichen Sensordaten, die nicht nur für Analysen aufgenommen werden, sondern vielmehr die Grundlage für eine aktive Parameteranpassung und Prozessregelung bilden. Nur so lassen sich etwaige minimale Fehler schon direkt während der Bauteilfertigung ausgleichen.“ So breit wie das denkbare Anwendungsspektrum ist – Dr. Johannes Glasschröder sieht hier nahezu keine Einschränkungen –, so unterschiedlich sind auch die Anforderungen hinsichtlich der Druckgeschwindigkeit. In der Regel arbeite man mit 250 Aluminium-Tropfen pro Sekunde, habe allerdings auch bereits mit bis zu 1.000 Tropfen/s gedruckt. Mit dem langsameren ersten Wert seien die Ergebnisse aber meist präziser und unter Einsatz eines größeren Tropfenvolumens ebenfalls schnell zu erreichen.

PC-basiert zu Schnelligkeit und Präzision

Nachdem sich PC-based Control von Beckhoff bei GROB zuvor schon im Bereich Elektromobilität bewährt hatte, setzte auch das Team Additive Fertigung auf diese Technologie. Emanuel Engelsberger erläutert dazu: „Zum einen profitierten wir von den vorhandenen Erfahrungswerten und von internen Standards. Zum anderen ließen sich unsere Anforderungen hinsichtlich Schnelligkeit und Präzision mit der PC-basierten Steuerungstechnik optimal erfüllen.“ Dies bestätigt auch Dr. Johannes Glasschröder: „Hinzu kommt, dass die Steuerungsplattform von Beckhoff einfach nutzbar sowie offen für die Einbindung eigener Erweiterungen und somit auch zukunftssicher ist.“

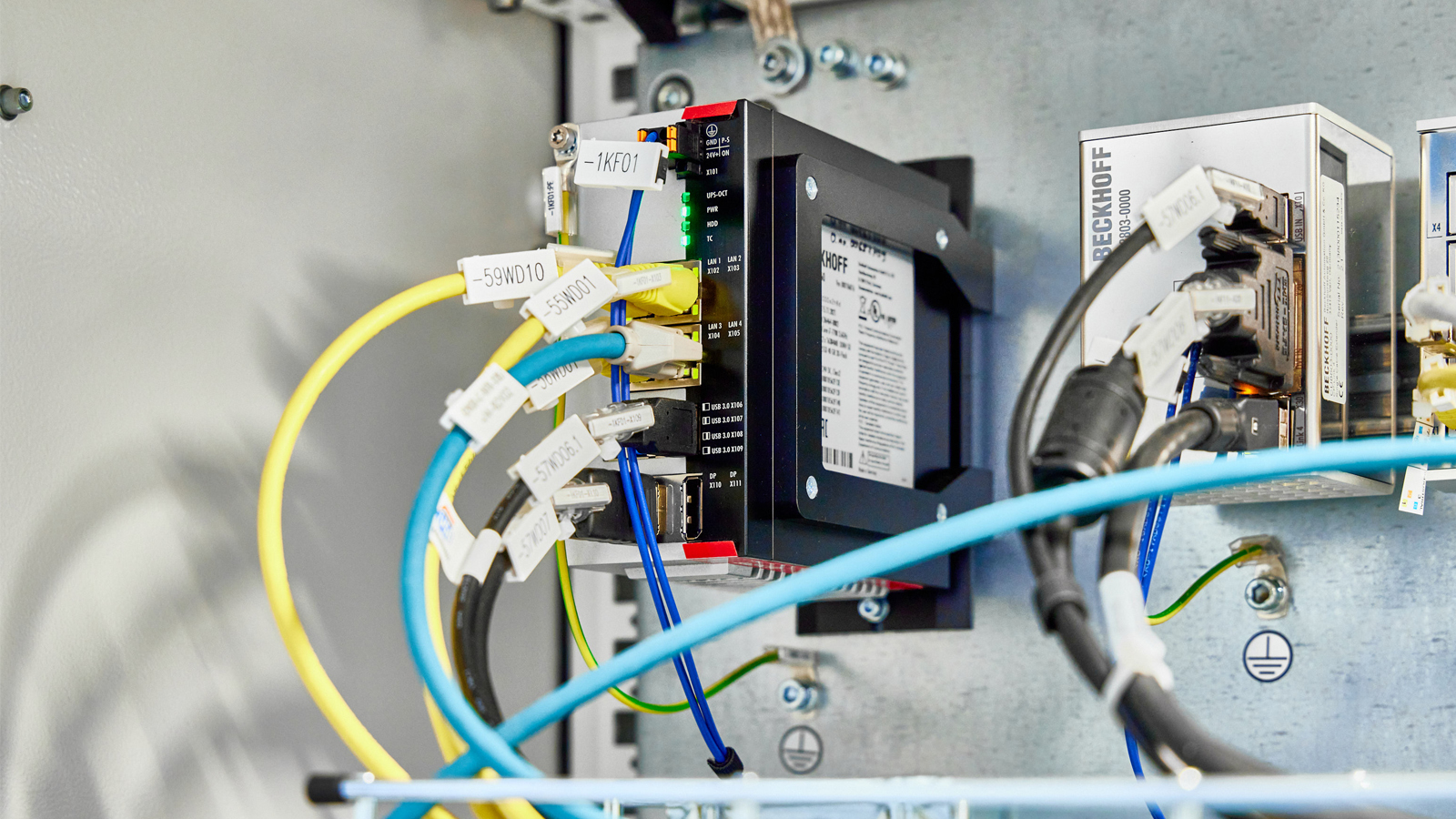

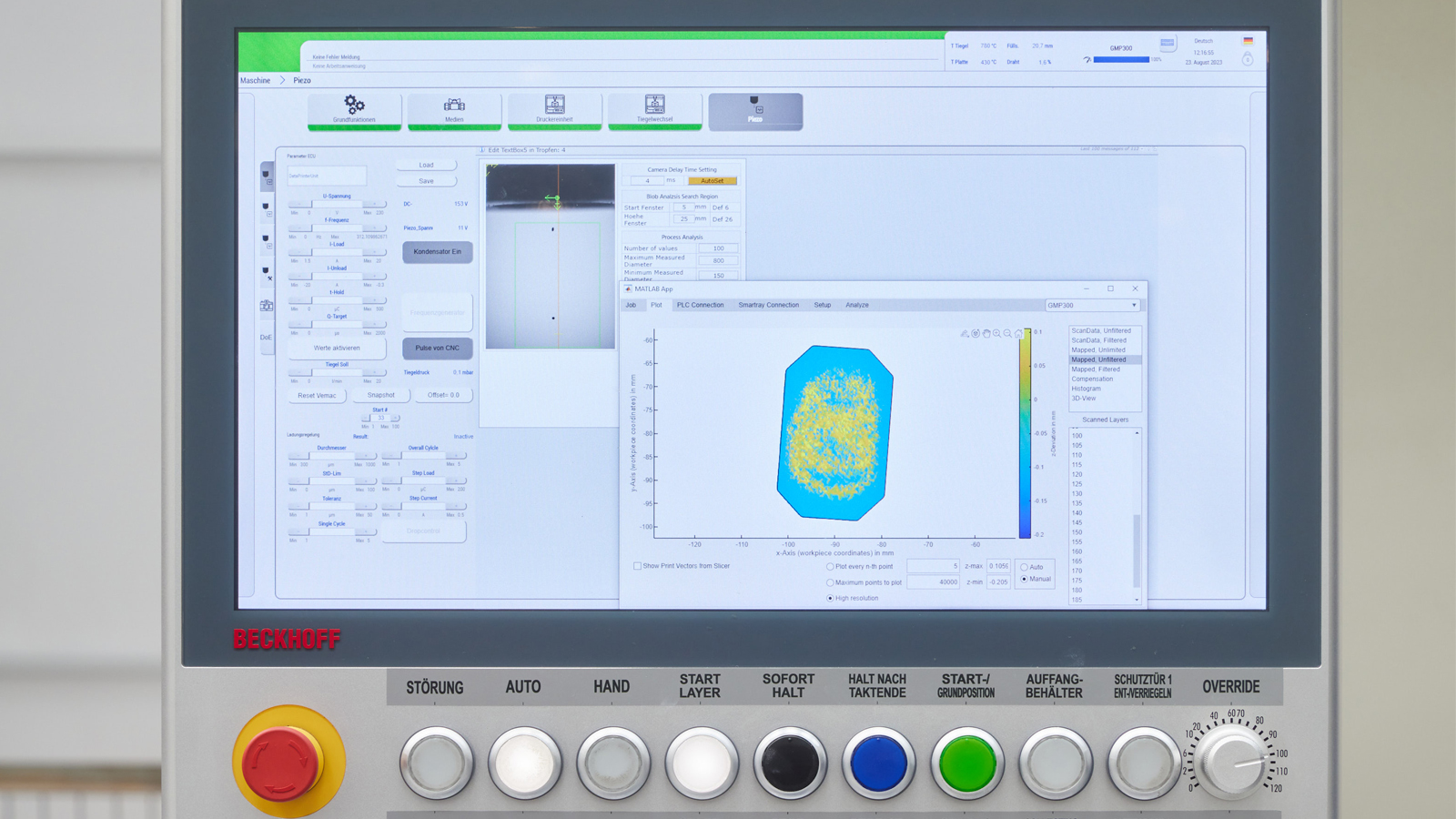

Den Hardware-Kern der Steuerungslösung bildet ein Ultra-Kompakt-Industrie-PC C6030, der sich mit seiner besonders hohen Single-Core-Rechenleistung optimal für diese Applikation eignet. Entscheidend ist für Dr. Johannes Glasschröder zudem, dass durch das breite und regelmäßig aktualisierte Prozessorspektrum der Beckhoff Industrie-PCs sowohl zukünftige Anforderungen wie auch Nachhaltigkeitsaspekte abgedeckt seien. Für eine komfortable Bedienung der Maschine sorgt ein Multitouch-Control-Panel CP3918 mit 18,5-Zoll-Display und kundenspezifischer Tastererweiterung.

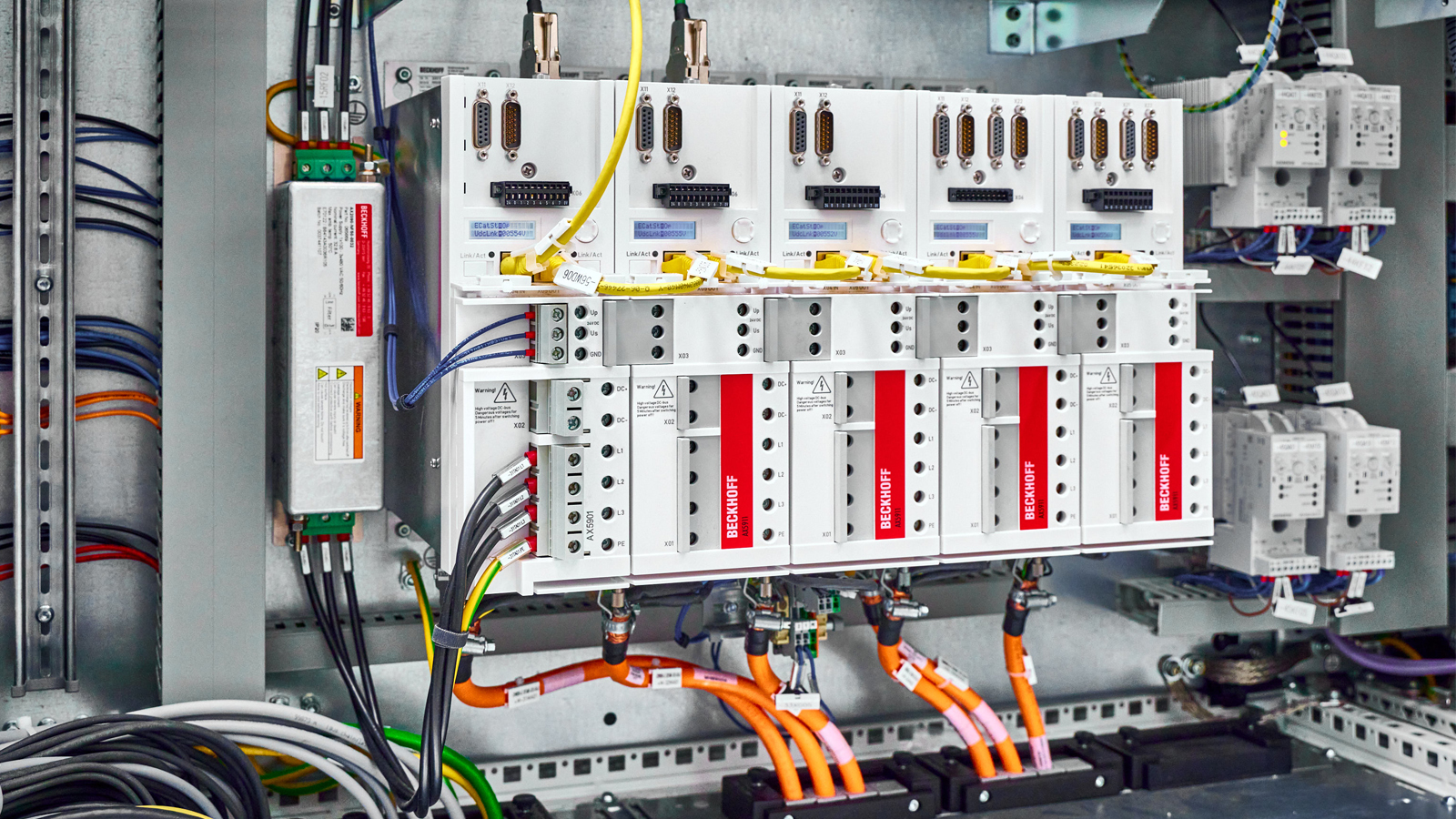

Die erforderlichen präzisen und dynamischen Bewegungen der insgesamt sieben Servoachsen sind über drei 1- und zwei 2-kanalige Servoverstärker AX5000 sowie Servomotoren AM8000 realisiert. Dabei kommt auch die systemintegrierte Sicherheitstechnik von PC-based Control zum Einsatz: in den Servoverstärkern über die TwinSAFE-Drive-Optionskarten AX5805 und im I/O-Bereich mit der TwinSAFE Logic EL6910 und mehreren TwinSAFE-Klemmen. Insgesamt setzt sich die I/O-Ebene aus zahlreichen digitalen und analogen EtherCAT-Klemmen und EtherCAT-Box-Modulen zusammen, deren wichtigste Vorteile Emanuel Engelsberger folgendermaßen beschreibt: „Entscheidend sind für uns die Schnelligkeit und Präzision in der Datenerfassung und -verarbeitung. Denn nur mit der eXtreme Fast Control (XFC) Technology von Beckhoff, d. h. mit der Oversampling-Klemme EL2262, können wir das entsprechende Triggersignal exakt gemäß unserer Bahnplanung einstellen und die erforderliche Synchronisation beispielsweise mit dem Vision-System erreichen. Und genau das ist die Kernapplikation der GMP300.“ Hinzu komme der Vorteil die Schnittstellenvielfalt im I/O-Spektrum von Beckhoff, sodass man sehr einfach u. a. auch IO-Link-Sensorik (über EL6224) einbinden könnte.

Komfortable und leistungsfähige Softwaresuite

Die Beckhoff Automatisierungssoftware TwinCAT hat sich laut Emanuel Engelsberger nicht zuletzt in Verbindung mit den zahlreichen EtherCAT-Analog-Klemmen bewährt, unter anderem aufgrund der vielfältigen Regelungsalgorithmen der TwinCAT 3 Controller Toolbox (TF4100). So sei die korrekte Temperaturregelung z. B. entscheidend für die Herstellung einer homogenen Aluminiumschmelze aus dem zugeführten, drahtförmigen Ausgangsmaterial im Druckkopf. Im Engineering-Umfeld ergeben sich Vorteile durch die Vorabsimulation von Maschinenabläufen, ohne dass aufwändig die Entwicklungsumgebung gewechselt werden müsse, sowie durch die umfangreichen Virtualisierungsmöglichkeiten.

Für den Applikationskern – die Bahnberechnung – bildet TwinCAT 3 CNC (TF5200) die Grundlage, wie Emanuel Engelsberger verdeutlicht: „Engineering-Schnittstelle, Softwarearchitektur und Usability von TwinCAT haben mich schon während der Einarbeitungszeit unterstützt. Das Arbeiten in der TcXaeShell gestaltet sich sehr einfach und ohne großen Aufwand, was letztendlich auch die Umsetzung unseres Kern-Know-hows erleichtert. So muss wie erwähnt für die exakte Positionierung des Aluminium-Tropfens in der CNC quasi eine Vorausberechnung stattfinden, um die Tropfen-Falldauer korrekt zu berücksichtigen. Wir müssen also schon während der Bahnkurve genau wissen, wo sich der nächste Tropfen befinden wird, und dann den Trigger entsprechend setzen.“