Vindenergisektoren profiterer af EtherCAT P og PC-baseret styring

Den næste generation af vindmøller vil have rotorblade, der er 100 m lange eller mere- Hidtil ville de have været for store til de eksisterende teststande hos Blaest A/S i Aalborg. I forbindelse med opførelsen af en ny testhal har virksomheden redesignet sit styre- og testudstyr fuldstændigt: EtherCAT P og en specialfremstillet måleforstærkerboks erstatter nu hundredvis af linjer og øger nøjagtigheden ved digitalisering tæt på målepunkterne. Med PC-baseret styring er Blaest nu klar til at møde fremtiden.

Man kan ikke undgå at lægge mærke til Blaests hovedkvarter på Limfjordens bred i Aalborg, hvor lange rækker af hvide vindmøllevinger dominerer horisonten. I 2005 skilte virksomheden sig ud fra det Danske Nationale Laboratorium for Bæredygtig Energi, som har testet rotorblade til vindmøller siden starten i 1980'erne. Dengang målte man stadig rotorbladenes bæreevne med sandsække. I dag er metoderne for længst blevet teknisk set højt udviklede og fuldt digitaliserede med elektromekaniske lastsystemer, som forbinder rotorbladet med trækstationerne, der er fastgjort til gulvet i hallen. I løbet af den to til tre måneder lange testfase bliver hvert rotorblad med stor kraft svunget i forskellige retninger ca. fire millioner gange.

"Vores opgave er at udføre udmattelsestest på rotorblade, så vindmølleproducenterne kan få godkendt deres prototyper," forklarer Nicolai Vangsgaard, testingeniør hos Blaest. Bladene skal i sidste ende kunne holde mellem 25 og 30 år, og Blaests specialister beviser dette ved at lade hvert enkelt rotorblad gennemgå en lang række tests. "Vi skal bevise, at rotorbladet rent faktisk kan modstå den teoretiske belastning, som det er konstrueret til," siger Nicolai Vangsgaard, "og dette skal ske så digitaliseret og præcist som muligt." Til dette formål bruger Blaest nu PC-baseret styrings- og måleteknologi fra Beckhoff. Jo hurtigere og mere præcise målingerne er, desto mere præcis bliver dataindsamlingen og den efterfølgende dataanalyse.

Længere rotorblade kræver hurtigere dataindsamling

Da virksomheden i 2018 besluttede at udvide med en ny og større testhal på sit Aalborg-anlæg, var det næste logiske skridt at opdatere det tidligere styringssystem. Det styrer kommunikationen med flere hundrede dataindsamlingsbokse, der er placeret langs de store rotorblade, og opfanger målesignalerne fra sensorerne. Før i tiden var der behov for et separat kabel til hvert enkelt målepunkt, hvilket ikke blot medførte betydelige omkostninger, men det skabte også et virvar af kabler, der skulle fastgøres til bladet og forbindes med styringssystemet.

"Vores primære mål var at få et mere fleksibelt system med et antal kanaler, som vi til enhver tid kan udvide, efterhånden som vindmøllevingerne bliver længere og kraftigere," forklarer testingeniøren. Dette skyldes, at den næste generation vindmøllevinger vil have en længde på 100 m i modsætning til de 70-80 m, der er normalt i dag. Det betyder flere sensorer, flere målekanaler og dermed flere data, der skal registreres og behandles med maksimal synkronicitet og nøjagtighed. Desuden skal dataene indsamles så tæt som muligt på hvert enkelt målepunkt for at undgå de kilometerlange kabler, som tidligere løbende skulle vedligeholdes og udskiftes. Eftersom Blaest bruger sin egen software, der er skræddersyet til hver enkelt kunde, var det vigtigt at finde et automatiseringssystem, der både var åbent og let at tilpasse.

Skræddersyet udvikling til specifikke krav

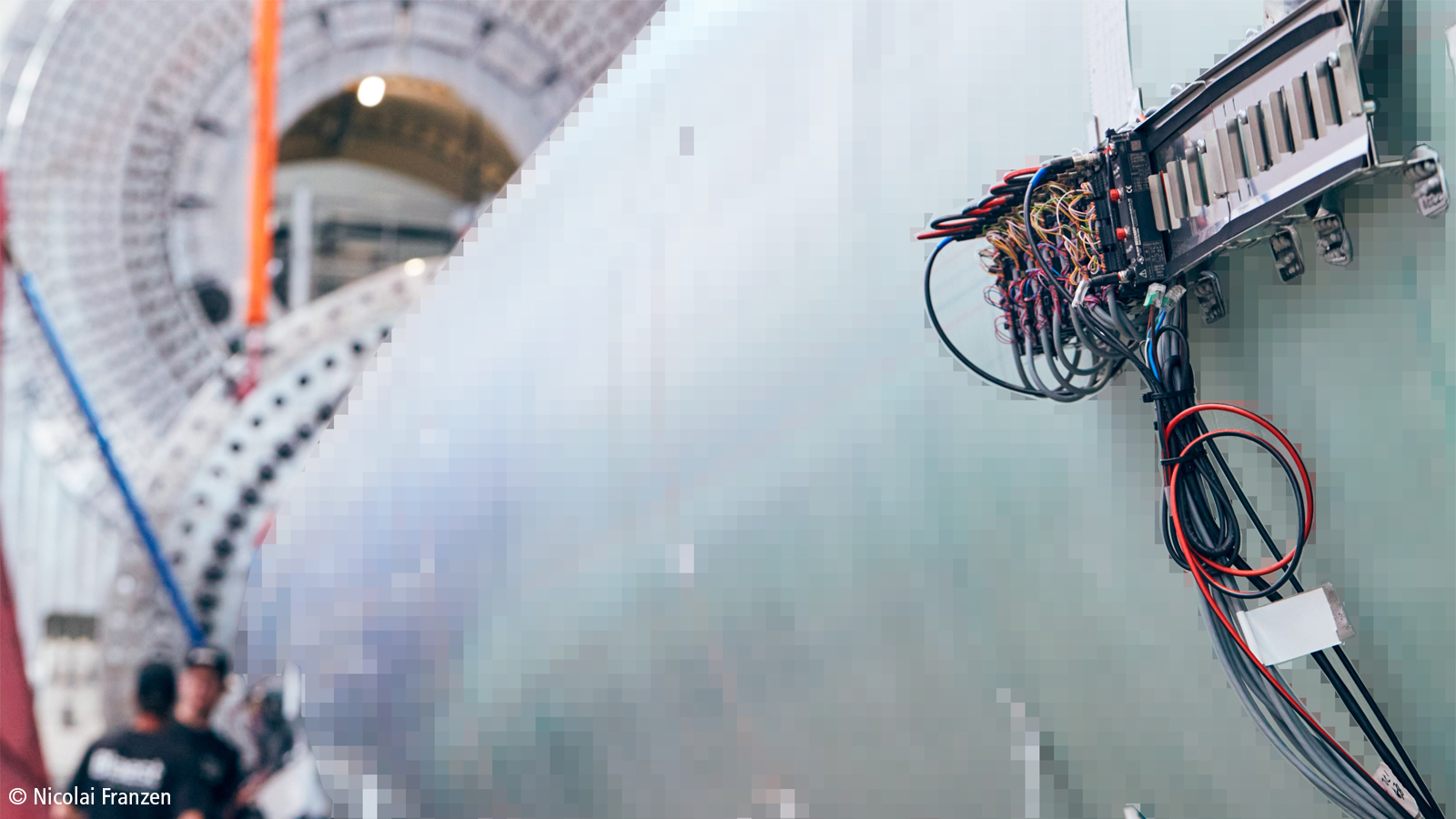

For at minimere kompleksiteten af kabelføringen udviklede Beckhoff indenfor seks måneder en decentraliseret, højkanal EtherCAT P boks til evalueringen af målebroerne, som opfanger signalerne fra stræksensorerne på rotorbladene. I/O-boks-modulet, som er baseret på ELM3504 EtherCAT-klemmen, understøtter evalueringen af fulde, halve og kvarte målebroer med 24 bits og samplingshastigheder på op til 10 ksps. Hvad angår parametrene, så kan de alle indstilles via EtherCAT ved hjælp af CoE-mappen. Der blev implementeret IP20-brokoblinger for at tilpasse anvendelsesscenariet tæt på målepunktet i et beskyttet miljø. "Denne kundespecifikke udvikling er nu en integreret del af vores omfattende EtherCAT P sortiment i form af EPP3504-0023 EtherCAT P boksen," tilføjer Jørgen Berg, salgsingeniør hos Beckhoff Danmark.

EtherCAT P boksen konverterer de analoge sensorsignaler til digitale måleværdier meget tæt ved målepunktet, hvilket i høj grad reducerer risikoen for kabelinterferens og forvrængede analoge signaler. Som enhver testingeniør kan bekræfte: “Jo kortere kabel, desto nøjagtigere måling.” Desuden reducerer EtherCAT P, som overfører både EtherCAT og strømforsyningen, antallet af linjer. "Dette koncept var kun muligt, fordi EtherCAT er i stand til at håndtere store netværker og samtidig tilbyder en ekstremt lav opdateringstid i realtid", tilføjer Jørgen Berg. Under en vindmølletest registreres der i gennemsnit 950 milliarder måleværdier, hvilket svarer til i alt 7 terabyte data. De målte værdier fra de 500 vejeceller streames ind i en database for hvert 4. ms.

Det gamle målesystem krævede over 10 km kabler ved hver teststand. I modsætning hertil har det nuværende system, som er baseret på EtherCAT P og EtherCAT P boks-modulerne, en kabellængde på kun 1 km og kan let udvides med yderligere vejeceller. Nicolai Vangsgaard anslår besparelsen alene som følge af den reducerede installationsindsats til 30.000 danske kroner pr. teststruktur (ca. 4.000 euro eller amerikanske dollars). "Med prisen, tilgængeligheden og supporten fra Beckhoff har vi fået et styringssystem, der opfylder de krav, vi har stillet med hensyn til digitalisering og intelligent dataindsamling, og som samtidig gør os mere konkurrencedygtige - både nu og i fremtiden", siger Nicolai Vangsgaard.

"Blaest driver praktisk talt det største EtherCAT Hot Connect-system i verden", fortæller Jørgen Berg begejstret. Hver EPP-boks har sin egen adresse, så der hurtigt kan tilføjes eller fjernes moduler. Nicolai Vangsgaard siger: "Det faktum, at alt allerede er forkonfigureret, gør det nemt at foretage ændringer i konfigurationen." Hos Blaest består styretavlerne kun af en IPC, en tilslutning til EtherCAT P og et sikkerhedsmodul. "Alt i alt gør det os hurtigere og mere tilpasningsdygtige, samtidig med at det sænker vores omkostninger og giver os mulighed for at foretage mere præcise målinger. En anden stor fordel er, at systemets åbenhed i sidste ende betyder, at vores testcenter er åbent for alle vindmølleproducenter, så vi kan tilpasse os til stort set alt", understreger Nicolai Vangsgaard.