Windenergiebranche profitiert von EtherCAT P und PC-based Control

Die kommende Generation Windräder hat Rotorblätter von 100 m Länge und mehr – bislang zu groß für die vorhandenen Prüfstände von Blaest A/S im dänischen Aalborg. Mit dem Bau einer neuen Testhalle wurde auch das Steuerungs- und Testequipment komplett neu gedacht: EtherCAT P und eine individuell entwickelte Messverstärker-Box ersetzen nun Hunderte Leitungen und erhöhen durch die Digitalisierung nah an der Messstelle die Genauigkeit. Mit PC-based Control ist Blaest nun für die Zukunft gerüstet.

An den Ufern des Limfjords in Aalborg signalisieren lange Reihen weißer Windturbinenflügel den Sitz der Firma Blaest. Das Unternehmen ist 2005 aus dem dänischen Nationallabor für nachhaltige Energie entstanden, das seit den Anfängen in den 1980er Jahren Rotorblätter für Windkraftanlagen testet.

Wurde damals die Tragfähigkeit der Flügel noch mit Sandsäcken gemessen, sind die Methoden längst ausgefeilt und vollständig digitalisiert: Elektromechanische Belastungssysteme verbinden das Blatt mit den auf dem Hallenboden fixierten Zugstationen. Während der zwei- bis dreimonatigen Testphase wird die Rotorschaufel etwa vier Millionen Mal mit großer Kraft in verschiedene Richtungen geschwungen.

„Unsere Aufgabe ist es, die Lebensdauer der Blätter zu testen, damit die Hersteller der Windturbinen ihre Prototypen genehmigen lassen können", erklärt Blaest-Prüfingenieur Nicolai Vangsgaard. Die Blätter sollen schließlich zwischen 25 und 30 Jahren halten. Den Nachweis führen die Spezialisten von Blaest, indem sie jedes Blatt einer Reihe von Tests unterziehen. „Wir müssen nachweisen, dass das Blatt der theoretischen Belastung standhält, für die es ausgelegt ist“, so Nicolai Vangsgaard, „und dies so digital und genau wie möglich.“ Dazu nutzt Blaest mittlerweile PC-based Control und Messtechnik von Beckhoff. Denn je schneller und genauer die Messungen, desto präziser die Datenerfassung und die anschließende Datenanalyse.

Längere Rotorblätter verlangen schnellere Datenerfassung

Als das Unternehmen 2018 beschloss, mit einer neuen, größeren Testhalle am Standort Aalborg zu expandieren, war es ein logischer Schritt, auch das bisherige Steuerungssystem zu aktualisieren, das die Kommunikation mit den mehreren Hundert Datenerfassungsboxen verwaltet, die entlang der gewaltigen Rotorblätter verlaufen und die Messsignale der Sensoren aufnehmen. Traditionell wurde für jeden einzelnen Messpunkt ein eigenes Kabel benötigt. Das verursachte nicht nur erhebliche Kosten, sondern auch ein Kabelwirrwarr, das an der Schaufel befestigt und mit dem Steuerungssystem verbunden werden musste.

„Unser primäres Ziel war, ein flexibleres System zu haben, dessen Kanalzahl wir jederzeit erweitern können, wenn die Windturbinenblätter länger und stärker werden“, erklärt der Testingenieur. Denn die nächste Generation Windturbinenblätter wird 100 m lang sein, anstatt der bisher 70 bis 80 m. Das bedeutet: zusätzliche Sensoren, weitere Messkanäle und damit mehr Daten, die zeitsynchron und präzise zu erfassen und zu verarbeiten sind. Außerdem sollten die Daten so nah wie möglich an jedem einzelnen Messpunkt erfasst werden, um die kilometerlangen Kabel zu vermeiden, die bislang ständig gewartet und immer wieder getauscht werden müssen. Da Blaest eine selbst entwickelte Software nutzt, die an jeden Kunden angepasst wird, war ein offenes und leicht zu adaptierendes Automatisierungssystem Pflicht.

Kundenspezifische Entwicklung für spezifische Anforderungen

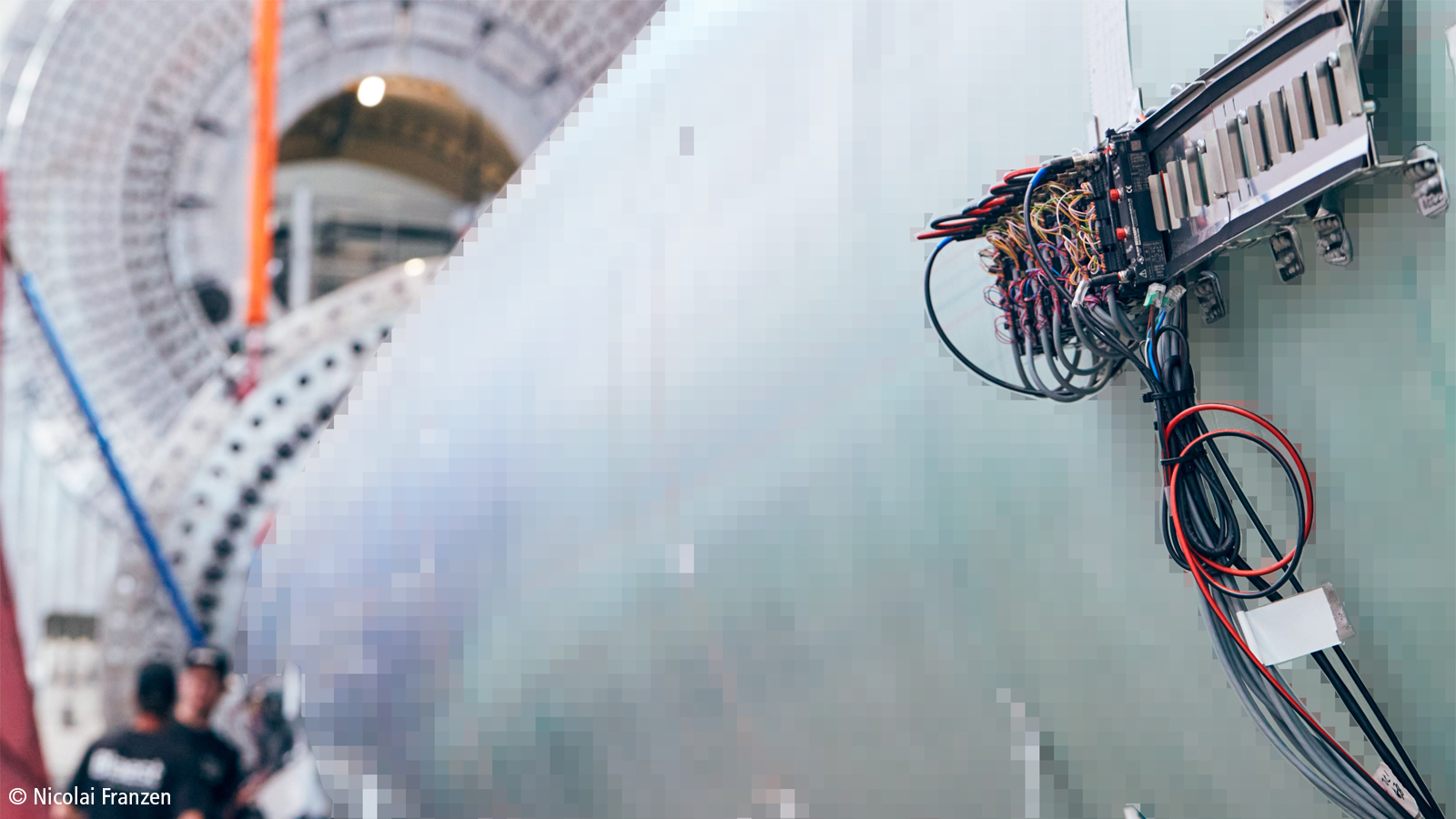

Um die Komplexität der Verkabelung zu minimieren, entwickelte Beckhoff innerhalb von sechs Monaten eine dezentrale hochkanalige EtherCAT P-Box zur Auswertung von Messbrücken, die die Signale der DMS-Sensoren an den Rotorblättern erfassen. Abgeleitet von der EtherCAT-Klemme ELM3504 unterstützt die I/O-Box die Auswertung von Voll-, Halb- und Viertelbrücken mit 24 Bit und einer Samplingrate bis 10 kSps. Alle Parameter sind per EtherCAT über das CoE-Verzeichnis einstellbar. Entsprechend des Einsatzszenarios nahe an der Messstelle in geschützter Umgebung wurden IP20-Brückenanschlüsse implementiert. „Diese kundenspezifische Entwicklung ist inzwischen als EtherCAT P-Box EPP3504-0023 fester Bestandteil unseres umfangreichen EtherCAT P-Sortiments“, fügt Jørgen Berg, Vertriebsingenieur bei Beckhoff Dänemark an.

Die EtherCAT P-Box wandelt die analogen Sensorsignale in digitale Messwerte in unmittelbarer Nähe zur Messstelle – was die Gefahr von Kabelinterferenzen und verfälschten Analog-Signalen weitgehend reduziert. „Je kürzer das Kabel, desto genauer ist die Messung“, so das Credo des Prüfingenieurs. Darüber hinaus verringert EtherCAT P, das sowohl EtherCAT als auch die Stromversorgung überträgt, die Anzahl an Leitungen. „Dieses Konzept war nur möglich, weil EtherCAT in der Lage ist, große Netzwerke zu handhaben, kombiniert mit der extrem niedrigen Echtzeit-Aktualisierungszeit“, ergänzt Jørgen Berg. Während eines Windturbinentests werden durchschnittlich 950 Mrd. Messwerte aufgezeichnet, was insgesamt 7 TByte an Daten entspricht. Die Messwerte der 500 Wägezellen werden alle 4 ms in eine Datenbank gestreamt.

Das alte Messystem erforderte mehr als 10 km Kabel für jeden Testaufbau. Das aktuelle System auf Basis von EtherCAT P und den EtherCAT P-Box-Modulen kommt lediglich auf 1 km Leitungslänge und kann problemlos um weitere Kraftmessdosen erweitert werden. Die Einsparungen allein durch den geringeren Verlegeaufwand beziffert Nicolai Vangsgaard auf 30.000 Dänische Kronen pro Aufbau (ca. 4.000 Euro). „Zusammen mit dem Preis, der Verfügbarkeit und dem Support von Beckhoff haben wir ein Steuerungssystem erhalten, das die gestellten Anforderungen hinsichtlich Digitalisierung und intelligenter Datenerfassung erfüllt und uns wettbewerbsfähiger macht – sowohl jetzt als auch in Zukunft“, sagt Nicolai Vangsgaard.

„Blaest betreibt praktisch das größte EtherCAT-Hot-Connect-System der Welt,“ so Jørgen Berg. Jede EPP-Box hat ihre eigene Adresse, sodass die Module im laufenden Betrieb hinzugefügt oder entfernt werden können. Dazu Nicolai Vangsgaard: „Die Tatsache, dass alles bereits vorkonfiguriert ist, macht eine Änderung an der Konfiguration problemlos möglich.“ Bei Blaest bestehen die Schaltschränke jetzt einfach aus IPCs, einem Anschluss für EtherCAT P und einem Sicherheitsmodul. „Insgesamt sind wir dadurch schneller und anpassungsfähiger. Es senkt unsere Kosten und ermöglicht uns genauere Messungen. Und schließlich bedeutet die Offenheit des Systems, dass unser Testzentrum allen Herstellern von Windenergieanlagen offensteht. Wir können uns an alles anpassen", betont Nicolai Vangsgaard.