PC-based Control bei additiver Werkzeugmaschine

IRPD, mit Sitz in St. Gallen, ist Spezialist für additive Werkzeugmaschinen mit über 25 Jahren Erfahrung in diesem Bereich. Der Fokus bei der Entwicklung wird insbesondere auf einen hohen Anlagendurchsatz und eine reproduzierbar hohe Prozessqualität gelegt. Erreicht wurde dieses Ziel u. a. mithilfe der PC- und EtherCAT-basierten Steuerungs- und Antriebstechnik von Beckhoff.

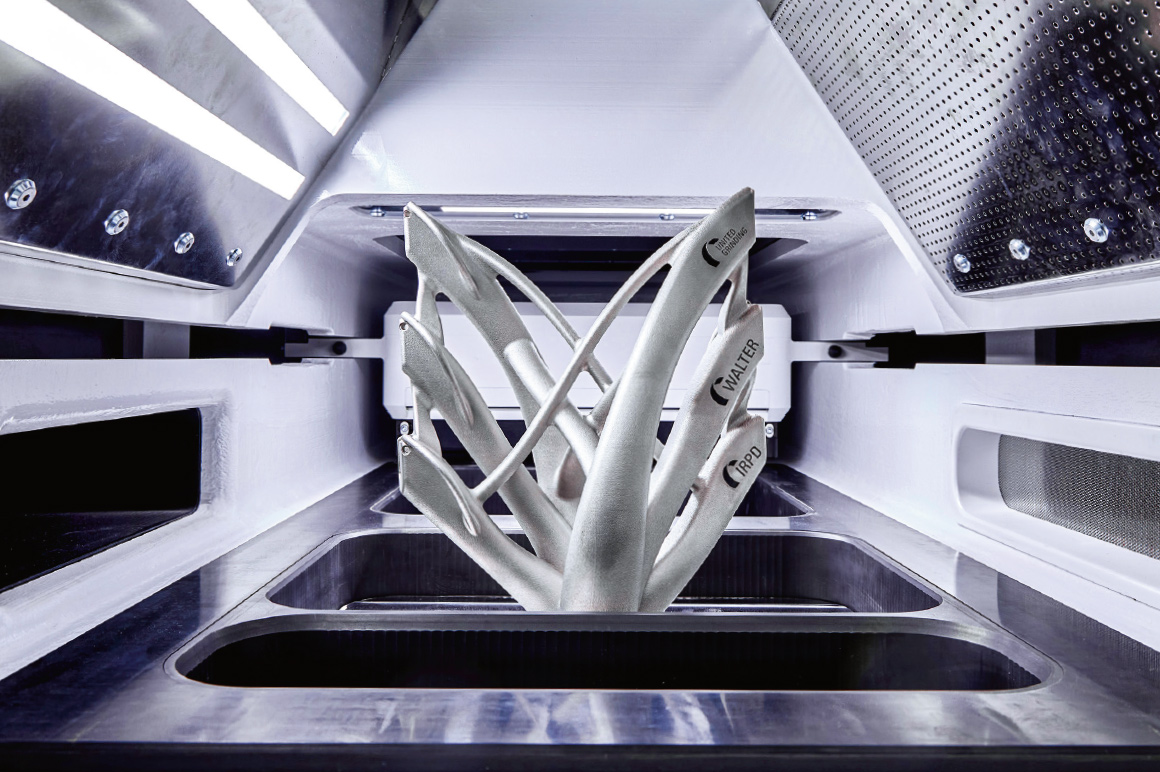

Hauptkundensegmente des Mutterkonzerns UNITED MACHINING SOLUTIONS Group und damit auch Anwendungsbereiche der additiven Werkzeugmaschinen sind Automobilhersteller und -zulieferer sowie die Luftfahrtindustrie und Schneidwerkzeughersteller. Dazu erläutert Stefan Lang, CEO von IRPD: „In der Additiven Fertigung müssen Teile bei Anschlussflächen oft nachbearbeitet werden. Unser Mutterkonzern liefert hierfür die passenden Anlagen, was die vertikale Integration des Produktionsprozesses erleichtert und dem Kunden eine durchgängige Lösung bietet.“ Dr. Kai Gutknecht, Leiter Prozess- und Softwareentwicklung bei IRPD, ergänzt: „In unserem Zielmärkten wird vor allem ein durchgängig effizienter Prozess gefordert. Dementsprechend lag der Fokus bei der Maschinenentwicklung insbesondere auf einer hohen Anzahl sowie der reproduzierbar hohen Qualität der produzierten Teile. Das beginnt mit dem großen Baufeld, den vier 1.000-W-Faserlasern, dem auf schnelle Job- und Materialwechsel ausgerichteten Containerkonzept und reicht bis zur thermisch und mechanisch stabilen Produktionsumgebung, zur Vorbereitung für die Automation und zur vollständigen Überwachung des Produktionsprozesses.“

LPBF-Anlage mit Werkzeugmaschinenstandard

Herzstück der Komplettanlage IMPACT Fab ist die Werkzeugmaschine IMPACT 4530 zur additiven Herstellung von Metallteilen. Dabei ermöglicht die Laser Powder Bed Fusion (LPBF) die flexible Fertigung qualitativ hochwertiger Teile aus unterschiedlichsten Metallen. Hinzu kommt die Entpulverungs- und Recyclinganlage PM1, die das übrig gebliebene Metallpulver aus dem Baubehälter entfernt, unter inerten Bedingungen siebt und für künftige Aufgaben in den Pulverbehälter befördert. Weitere Anlagenkomponenten sind die Ladestation LS1, mit der die Bauplatten aus dem Container gehoben werden, sowie das Handlingmodul HM1, um die Container zwischen den einzelnen Produktionstationen zu bewegen.

Die IMPACT 4530 selbst besteht aus zwei Hauptkomponenten: der Maschinenkern für den eigentlichen additiven Fertigungsprozess sowie die Versorgungseinheit zur Aufbereitung diverser Medien. Zum Prozessablauf erläutert Dominik Lenherr, Software-Ingenieur Automation bei IRPD: „Der Maschinenkern ist größtenteils als Gusskonstruktion ausgeführt, um thermisch und mechanisch einen stabilen und reproduzierbaren Prozess sicherzustellen. Das Rüsten der Maschine erfolgt über zwei würfelförmige Container, einerseits für den Bauprozess und andererseits für das Bevorraten des Metallpulvers als Ausgangsmaterial. Durch das automatisierte Einbringen und Andocken der Container wird der Rüstprozess beschleunigt und vereinheitlicht, sodass sich minimale Stillstandszeiten ergeben und der Start eines Baujobs reproduzieren lässt.“ Sind die Container in der Maschine hermetisch angedockt, wird zeiteffizient eine hochwertige Prozessatmosphäre erstellt. Anschließend trägt eine horizontale Achse Metallpulverschichten auf einer Bauplatte auf, welche im Anschluss von mehreren Lasern aufgeschmolzen und zum gewünschten Bauteilquerschnitt verschweißt werden. Nach dem Absenken der Bauplatte um eine Schichtstärke von typischerweise einigen hundertstel Millimeter wird neues Pulver aufgetragen und der Prozess wiederholt sich. Zentrale Komponenten hierbei sind laut Dr. Kai Gutknecht vor allem die Laser sowie die Galvanometerscanner, mit deren Hilfe der Laserstrahl mikrometergenau und schnell bewegt werden könne. Abgerundet werde das System von diversen Überwachungslösungen sowie der intuitiven, bei allen Maschinen der UNITED MACHINING SOLUTIONS Group eingesetzten Bediensoftware C.O.R.E. (Customer Oriented Revolution), die über eine performante und einfache ADS-Schnittstelle mit der TwinCAT-Steuerung von Beckhoff kommuniziert.

Anforderungen an die Automatisierung

Die optimale Ausgangssituation für die Wahl der passenden Automatisierungstechnik hebt Stefan Lang hervor: „Da mit dem IMPACT-Projekt für IRPD ein komplett neuer Technologiesektor erschlossen wurde, konnte die Steuerungsplattform genau abgestimmt auf die spezifischen Anforderungen der additiven Fertigung ausgewählt werden. Für PC-based Control mit TwinCAT haben die Systemoffenheit, die moderne Entwicklungsumgebung und die innovativen Produkte von Beckhoff gesprochen. Hinzu kam der PC-basierte Steuerungsansatz an sich, der interessante Möglichkeiten im Hinblick auf eine schlanke, einfach erweiterbare Gesamtsystemarchitektur eröffnet.“

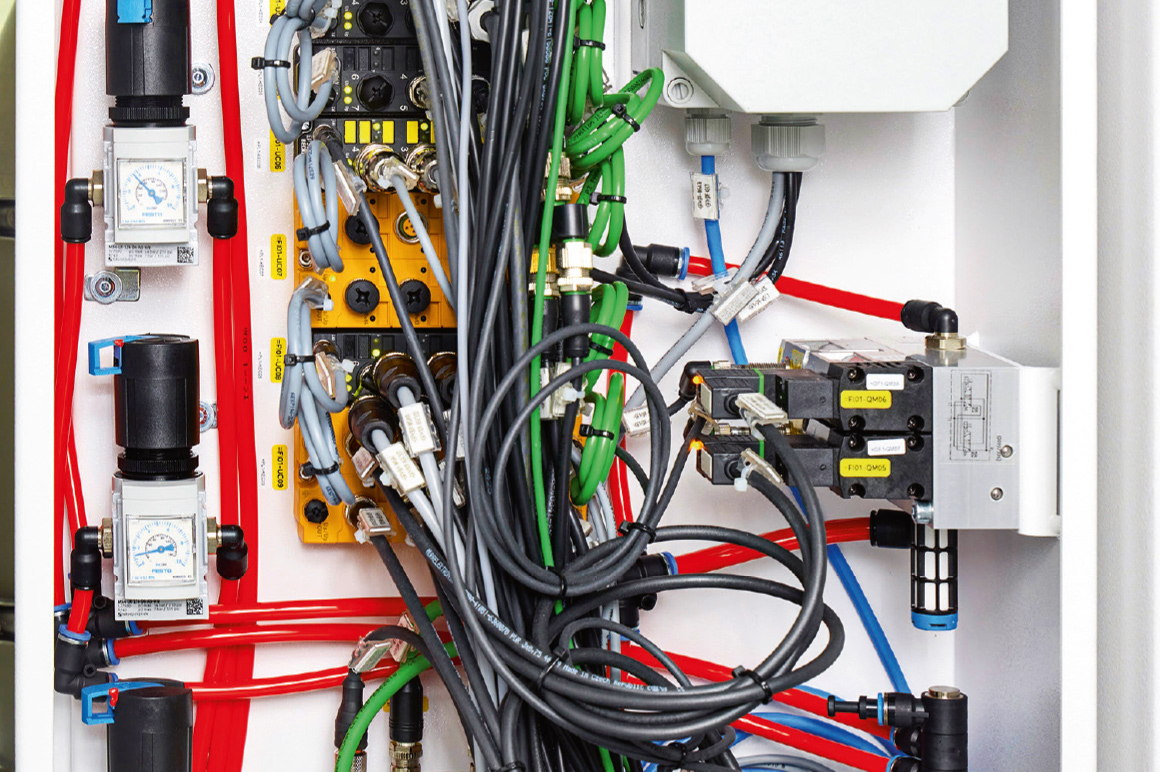

PC-based Control von Beckhoff steuert bei der IMPACT 4530 alle hardwarebezogenen Maschinenfunktionen bis auf die Bewegung des Lasers über das Pulverbett. Hierzu zählen u. a. mechanische Achsen, Pneumatik, Maschinensicherheit, Schutzgaszirkulation und Kühlung. Hardwarekern der Steuerung ist der Schaltschrank-Industrie-PC C6675. Dazu erläutert Dr. Kai Gutknecht: „Ein Ziel war eine Systemarchitektur mit möglichst wenigen und niederschwelligen Schnittstellen. Grundlage dafür ist ein leistungsstarkes Zentralsystem, das Steuerungs- und Hochsprachensoftware auf einer Hardware abbildet – der C6675. Derzeit nutzen wir dessen hohe Rechenleistung zwar noch nicht voll aus, obwohl darauf neben Windows bereits die SPS sowie die Vision- und die ressourcenintensive C.O.R.E.-Applikation ablaufen. Im Rahmen der Weiterentwicklung werden allerdings noch weitere Applikationen wie z. B. die Prozessüberwachung über Kameras, Big-Data- und Machine-Learning-Anwendungen sowie zusätzliche Prozessregelungen hinzukommen.“

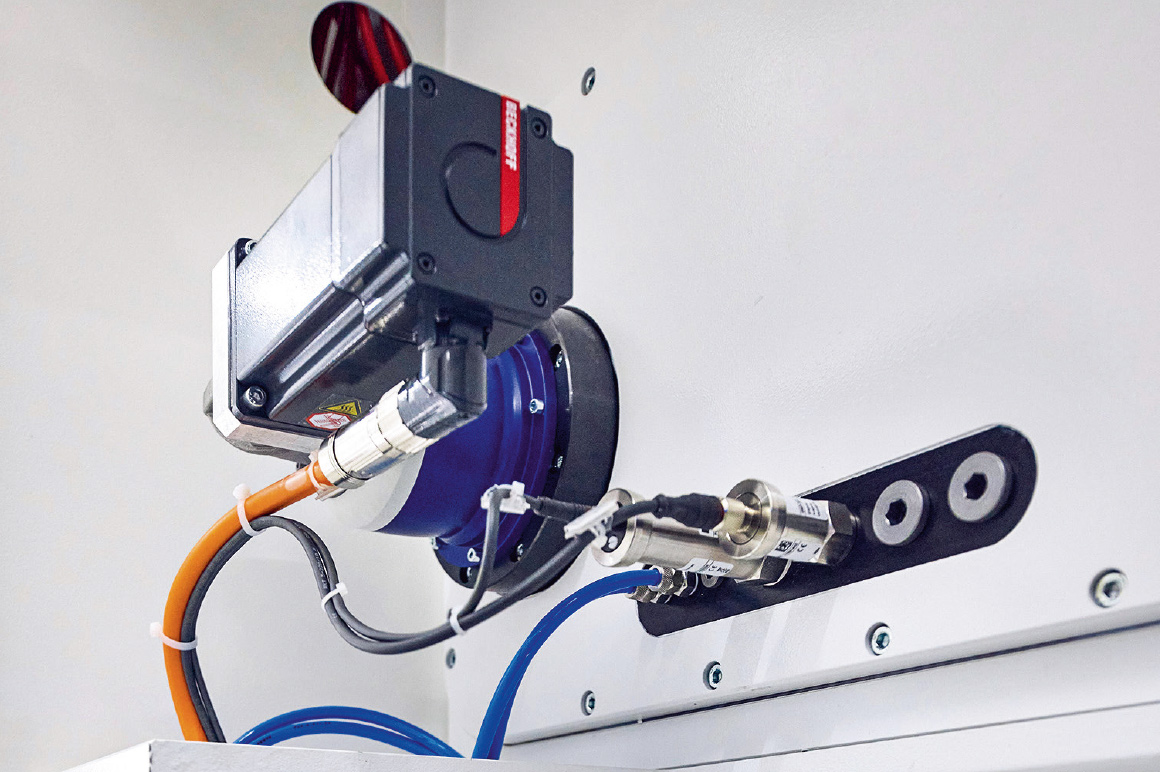

Die anwendungsorientierte Lösung von Automatisierungsaufgaben wurde aus Sicht von IRPD auch sehr gut durch die modulare Software TwinCAT unterstützt. So konnte mit TwinCAT Vision eine Kamera zur Prozessüberwachung schnell und einfach in das Steuerungssystem integriert werden. Hinzu kommt – so Dominik Lenherr –, dass durch die direkte Ausführung der Bildverarbeitungsalgorithmen in der Steuerungsumgebung eine taktgenaue und zu den Maschinenabläufen synchrone Bilddatenerfassung möglich ist, ohne dabei umständliche Schnittstellen aufbauen und pflegen zu müssen. Und ergänzend: „Die TwinCAT-Bibliotheken, wie z. B. TwinCAT HMI, Motion und eben Vision, unterstützen mit ihren vorgefertigten Funktionsbausteinen umfassend bei der Programmierung, Inbetriebnahme und Diagnose der verschiedenen Softwarekomponenten. Gerade die durchgängige Fehlersuche und Analyse sehe ich als einen der größten Vorteile im TwinCAT Engineering an. Mit TwinSAFE ist zudem die Maschinensicherheit nahtlos integriert, sodass wir nicht mit verschiedenen Tools arbeiten und nur eine Software pflegen müssen.“

Effizienz bei Motion Control und EtherCAT-Kommunikation

Von den TwinCAT-Funktionsbausteinen profitiert IRPD laut Dr. Kai Gutknecht auch bei der Bewegungssteuerung: „Wir setzen u. a. die Standardfunktionen MC_MoveAbsolute, MC_Jog und MC_Reset ein, was für uns den Programmieraufwand deutlich reduziert. Realisiert sind die zugehörigen Servoachsen mit dem sehr kompakten Multiachs-Servosystem AX8000 und den Servomotoren AM8000. Dabei bietet uns insbesondere die One Cable Technology (OCT) Vorteile, da sich damit die Anlagenverkabelung deutlich vereinfacht und bei der Installation weniger Fehler auftreten können. Zudem sieht unsere Anlage für den Transport eine Trennstelle vor, bei der die minimierte Verkabelung beim Auftrennen viel Zeit spart.“

Die leistungsfähige EtherCAT-Kommunikation trägt ebenfalls zur Anlageneffizienz bei, insbesondere im Rahmen der Inbetriebnahme. Dazu erläutert Dominik Lenherr: „Ein gutes Beispiel ist die Hot-Connect-Funktionalität von EtherCAT, die wir beispielsweise bei einem Beschichter nutzen. Dieser steht in einer Ausführung mit und ohne Antriebsregler zur Verfügung und kann bei Bedarf per Hot Connect einfach und schnell ausgetauscht werden, ohne dass das Gesamtsystem herunterfahren muss bzw. notwendige Diagnosen zu unterbrechen sind.“ Dies komme zusammen mit der automatischen Teilnehmeradressierung auch hinsichtlich der Modularität von PC-based Control zum Tragen. So könne bei wechselnden Anforderungen z. B. über die EtherCAT-Box-Module der EP-Serie in Schutzart IP67 einfach eine übergeordnete Steuerung hinzukommen, ohne dass eine aufwändige Adressierung erforderlich wäre. Zum Beckhoff I/O-Portfolio ergänzt er abschließend: „Ein klarer Vorteil der EtherCAT-I/Os von Beckhoff ist deren kompakte Bauweise, die bei der Anlage viel Platz spart. Hinzu kommt das äußerst breite Komponentenspektrum, das wir so am Markt sonst nicht finden konnten. Gute Beispiele sind die Multifunktions-EtherCAT-Box-Module mit ihren kombinierten analogen und digitalen Ein- und Ausgängen sowie die TwinSAFE-Box-Module zum direkten Anschluss der sicheren Feldsensorik.“