Hochleistungsautomation auf TwinCAT-Basis für Montageanlagen

Um die Grenzen des technisch Machbaren mit einer bedarfsgerecht skalierbaren Rechenpower voll ausreizen zu können, setzt die STIWA Group bereits seit den 90er Jahren auf PC-basierte Steuerungstechnik von Beckhoff. Das Ergebnis sind Taktzeiten von weniger als einer Sekunde, Positioniergenauigkeiten im Hundertstel-Millimeter-Bereich sowie eine aktive Systemüberwachung, die mit ausgeklügelten Advanced-Analytics- und KI-Methoden für eine datenbasierte Produktionsoptimierung sorgt.

Man müsse „lediglich“ die gebotenen Chancen wahrnehmen, zukunftsweisende Technologien sowie Trends erkennen und in Lösungen umsetzen – so sehen es auch die Entscheidungsträger der STIWA Group, wie ein Blick in die nunmehr 50-jährige Firmengeschichte beweist: Der Aufstieg eines kleinen Attnang-Puchheimer Maschinenbaubetriebs zu einem international gefragten Spezialisten im Bereich Produkt- und Hochleistungsautomation kam nicht von ungefähr. „Es war vor allem die Persönlichkeit von Walter Sticht, die diese Entwicklung ermöglichte. Als begnadeter Vollbluttechniker mit ambitionierten Visionen erkannte er schon sehr früh das Potenzial einer PC-basierten Steuerungstechnik und wagte es bereits in den 90er Jahren als einer der ersten auf diesen neu auf den Markt drängenden Lösungsweg zu setzen“, erinnert sich Michael Pauditz, Bereichsleiter Innovation und Entwicklung Software der STIWA Group, an den Beginn einer intensiven Zusammenarbeit mit Beckhoff. Der Automatisierungsspezialist sei damals noch ein Newcomer gewesen, der aber von Anfang an eines versprach: Die Automatisierungswelt mit revolutionären Produktinnovationen nachhaltig verändern zu wollen. „Seither erweitern wir immer wieder mit vereinten Kräften die Grenzen des technisch Machbaren“, ergänzt er. Wobei die Skala der realisierbaren Möglichkeiten bei Anlagen Made by STIWA durch einen flexibel adaptierbaren Hard- und Softwarebaukasten sowie mit einem geschlossenen Feedback-Kreislauf innerhalb der eigenen Firmengruppe nach oben hin offen sei.

Hidden Champion mit besonderen Qualitäten

Ein besonderes Alleinstellungsmerkmal der STIWA Group liegt darin, dass sie mit der STIWA Automation GmbH als Anlagenbauer, der STIWA AMS GmbH als Softwareentwickler und der STIWA Advanced Products GmbH als Produzenten u. a. für die Automobilindustrie beides zugleich ist: Hersteller und Betreiber von Hochleistungsautomation. Somit können die Oberösterreicher ihre eigene Fertigung als Prüffeld nutzen. Dabei sorgt eine kontinuierliche Erfassung aller relevanten Maschinen- und Prozessparameter sowie deren eingehende Analyse dafür, dass die Erfahrungen aus dem laufenden Betrieb sofort wieder als Optimierungsanregungen in die Entwicklungsabteilungen zurückfließen. „Dieses enge Zusammenspiel mit unserem Produktionsstandort in Gampern verhalf uns zum Aufbau dieses tiefen Prozess-Know-hows, ohne dem eine Automation auf diesem hohen Level nicht realisierbar wäre“, spielt Michael Fuchshuber, CEO der STIWA Automation GmbH, darauf an, dass bei STIWA-Anlagen wirklich jede Mikrosekunde, jeder hundertstel Millimeter sowie generell jedes zusätzliche Quäntchen an Performance zählt.

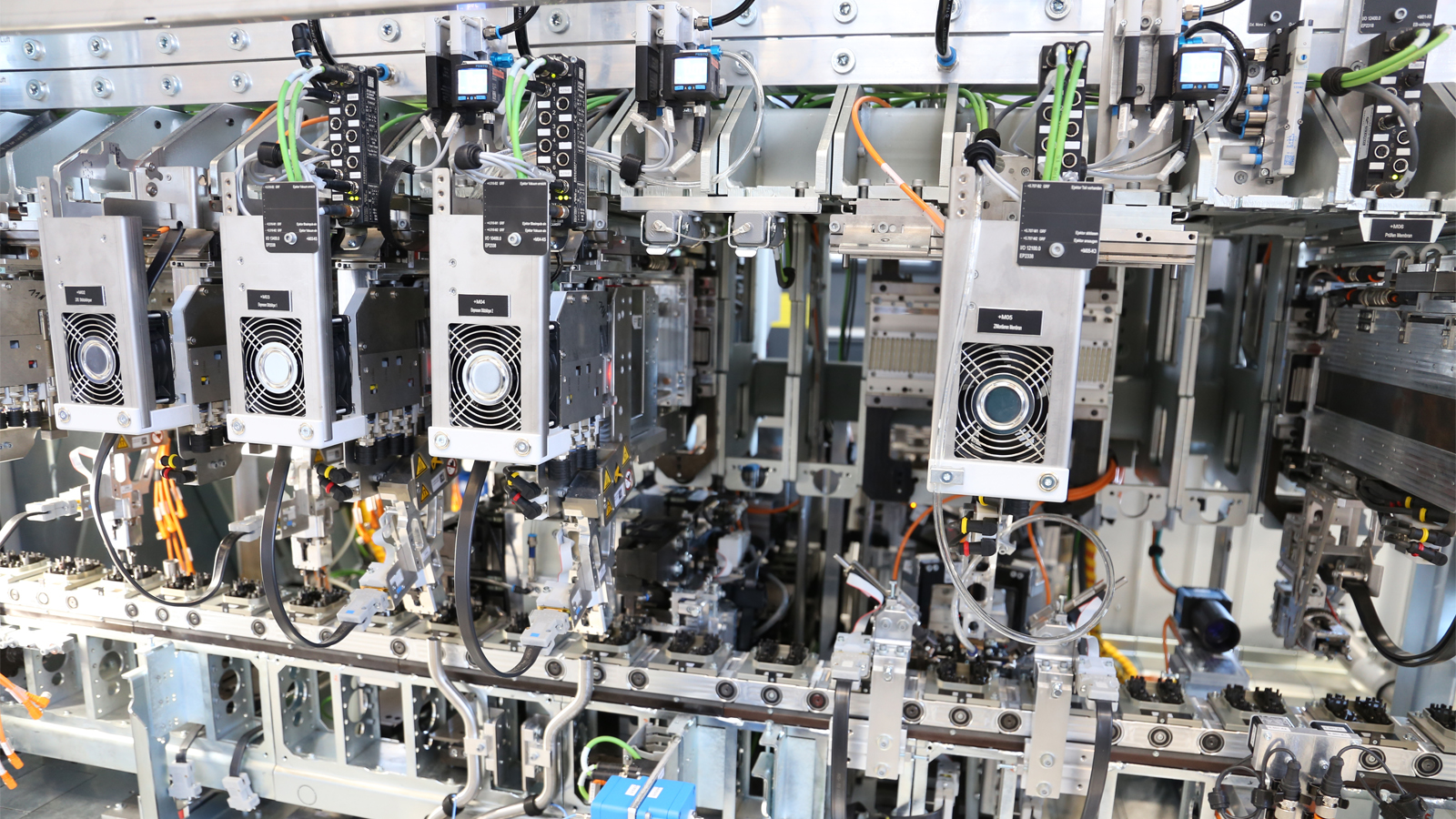

„Wir gehen bei unseren Anlagen gezielt ans Limit“, bestätigt auch Michael Pauditz, dass man sich als weltweit anerkannter Hidden Champion im Hochleistungsautomationssegment dazu verpflichtet fühle, stets das maximal Mögliche anzubieten. In technische Kennzahlen übersetzt bedeutet dies beispielsweise bei LTM-CI, einem für eine ultraschnelle Montage von bis zu 30 x 30 x 30 mm „großen“ Kleinteilen ausgelegten linearen (L) Transfersystem (T) in Miniaturausführung (M), dass je nach Bedarf mit bis zu 24 Bearbeitungsmodulen pro Anlage im Sub-Sekundenbereich lasergeschweißt, geschraubt, eingepresst, beschriftet, geprüft, vermessen sowie auf 0,08 mm genau zugeführt und positioniert wird – und das in drei bis fünf Freiheitsgraden.

Hochperformante, standardisierte Software-Architektur

In Beckhoff fand STIWA nach eigener Aussage den perfekten Sparringspartner für die Umsetzung solcher in vielerlei Hinsicht außergewöhnlicher Hightech-Lösungen. Mit vereintem Erfindergeist wurde ein modular gestaltetes SPS-Framework auf TwinCAT-Basis geschaffen, mit dem sich rasch auf kundenspezifische Anforderungen reagieren lässt. „In Summe wandten wir rund 500 Personenjahre Basisentwicklung auf, um eine hochperformante All-in-One-Lösung zu konzipieren, die im Maschinenbau genauso einsetzbar ist wie in der Gebäude-, Prozess- oder Laborautomation“, beschreibt Michael Pauditz eine Systemlandschaft, die zu 97 % auf einer gleichbleibenden und somit mannigfach getesteten „Completely Integrated“-Software-Architektur basiert. Lediglich die letzten drei Prozent seien applikationsgerecht maßzuschneidern. Dabei werde jedwede Speicher- bzw. Rechenleistung, die Beckhoff mit seiner offenen, PC-basierten Steuerungstechnik zur Verfügung stellt, voll genutzt.

„Bei Taktzeiten von 0,5 s orchestrieren wir bis zu 50 NC-Achsen über einen IPC. Gleichzeitig wird jede einzelne Achsbewegung erfasst, um neben weiterführenden Analysen auch eine ereignisgesteuerte Anpassung von Produktionsprozessen vornehmen zu können“, geht Michael Pauditz ins Detail. Die technologische Grundlage für SPS-Umrechnungen von Achspositionen in Echtzeit und umgekehrt wurde von Beckhoff mit EtherCAT und dem Prinzip der verteilten Uhren (Distributed Clocks) geschaffen. STIWA nutzt dies u. a., um Werkstückträger, die mit Transportgeschwindigkeiten von bis zu 3 m/s zur nächsten Bearbeitungsstation unterwegs sind, im Vorbeifahren zu identifizieren. Dabei stellen verschiedene EtherCAT-Oversampling-Klemmen von Beckhoff und die EtherCAT Box EP1258 (8-Kanal-Digital-Eingang) mit Time-Stamp-Funktionalität ihr hohes Signalverarbeitungsvermögen unter Beweis.

Bei einem typischen STIWA-System sind alle 0,5 s mehr als 10 MByte Rohdaten an die unterschiedlichsten Systemteilnehmer weiterzuleiten. Hierzu dient das Automation Device Specification Protokoll (ADS), eine Transportschicht innerhalb des TwinCAT-Systems, die eine direkte Kommunikation zwischen der TwinCAT NC und der TwinCAT PLC ermöglicht. Die Regelungsalgorithmen für die einzelnen Fertigungsabläufe, wie z. B. die Steuerung der Scannerspiegel beim Laserhärten, sind in der SPS selbst hinterlegt. Etwaige Abweichungen bei den Sollzeiten werden erkannt und im Sinne einer aktiven Fehlerüberwachung als Hinweis auf einen zu erwartenden Fehler gemeldet. „Einige Features, die in TwinCAT Einzug hielten, wurden ursprünglich für einen konkreten Bedarf der STIWA Group entwickelt – u. a. die FIFO-Funktionsbausteine für nicht zyklisch wiederkehrende Abläufe, bei denen sich die aktuellen Achspositionen permanent durch ein SPS-Programm ‚nachfüttern' lassen“, verrät Andreas Bernreitner, Vertriebsmitarbeiter bei Beckhoff Österreich.

Vom klassischen Auftragsfertiger zum Innovationstreiber

Das Erfolgsgeheimnis der heutigen STIWA Group liegt nach eigener Aussage u. a. darin begründet, dass man im Laufe der nunmehr 50-jährigen Firmengeschichte nicht nur als Auftragsfertiger, sondern stets auch als Innovationstreiber in Erscheinung trat. Das begann mit einem sehr frühen Umstieg auf die zum damaligen Zeitpunkt lediglich von wenigen Vorreitern als zukunftsweisend erkannte Software-SPS-Technologie und setzte sich dann in einer konsequent verfolgten Digitalisierungsstrategie fort, die durch die Nutzung von künstlicher Intelligenz (KI) und Machine Learning (ML) u. a. in einer aktiven Systemüberwachung sowie einer automatischen Prozessoptimierung bei STIWA-Anlagen mündete. Der große Mehrwert ist ein integriertes Gesamtsystem, das nachhaltig deutliche Kostenvorteile und damit Wettbewerbsvorteile für die Kunden bringt. Die große Nachfrage bei Stammkunden wie auch das weitere Wachstum in neuen Märkten und Branchen geben dieser Ausrichtung Recht: „Wir haben definitiv noch einiges vor in Zukunft und TwinCAT ist ein wichtiger Teil unserer Lösungen. Anders könnten wir die hochkomplexen Prozesse niemals in der Qualität regeln, wie wir es heute tun“, betont Michael Fuchshuber.

Während man in der Vergangenheit als klassischer Maschinenbauer vor allem auf konkrete Kundenanforderungen reagiert hat (Stichwort „Build-to-Print“), setzt man als Unternehmensgruppe in Zukunft vor allem auf die eigene Produktentwicklung, erklärt Michael Fuchshuber: „Die Automotivekrise und andere globale Herausforderungen haben in den letzten Jahren deutlich gezeigt, dass wir einem sehr dynamischen Markt- und Technologieumfeld gegenüberstehen. Darauf gilt es zu reagieren. Daher forcieren wir vermehrt die Inhouse-Produktion hochinnovativer neuer Lösungen. Mit STIWA Advanced Products realisieren wir an unserem Standort in Gampern innovative Produktideen vom Prototyp bis zur Serienproduktion. Dazu wurde in den vergangenen Jahren auch mit der Vorarlberger Innovationsschmiede Inventus ein gemeinsames Joint Venture gegründet.“ Zudem entwickle das 2019 gegründete Unternehmen XeelTech revolutionäre Produktideen, wie z. B. ein Dreh-Drücksteller auf Basis magnetorheologischer Flüssigkeiten (MRF). Dieser gibt dem Bediener haptische Rückmeldungen, wobei die Art des Feedback-Musters über die Software frei programmierbar ist.