Edge Device mit Beckhoff

Schnelles und optimiertes Data Processing

Unternehmenszentrale Schweiz

Beckhoff Automation AG

Schnelles und optimiertes Data Processing

Dank der Systemoffenheit bietet Beckhoff die Möglichkeit, spezifischen Anforderungen mithilfe von Werkzeugen und Funktionen aus dem TwinCAT-Baukasten gerecht zu werden. Das gilt auch für eine bereits vorhandene Systeminfrastruktur, die nicht auf Beckhoff Produkten basiert. So können z. B. bereits vorhandene Kundenprogramme parallel auf dem Hostsystem betrieben oder einfach in TwinCAT eingebunden werden. Das gleiche Konzept findet sich im Bereich des Edge Computings: Anwender sollen die Möglichkeit haben, sich das für sie passende Gesamtsystem konfigurieren zu können, mit Unterstützung der langzeitverfügbaren und industrieerprobten Industrie-PCs von Beckhoff.

Im Folgenden erfahren Sie mehr zum Thema Edge Computing und den Möglichkeiten, die Beckhoff für ein Edge-Computing-Projekt anbietet.

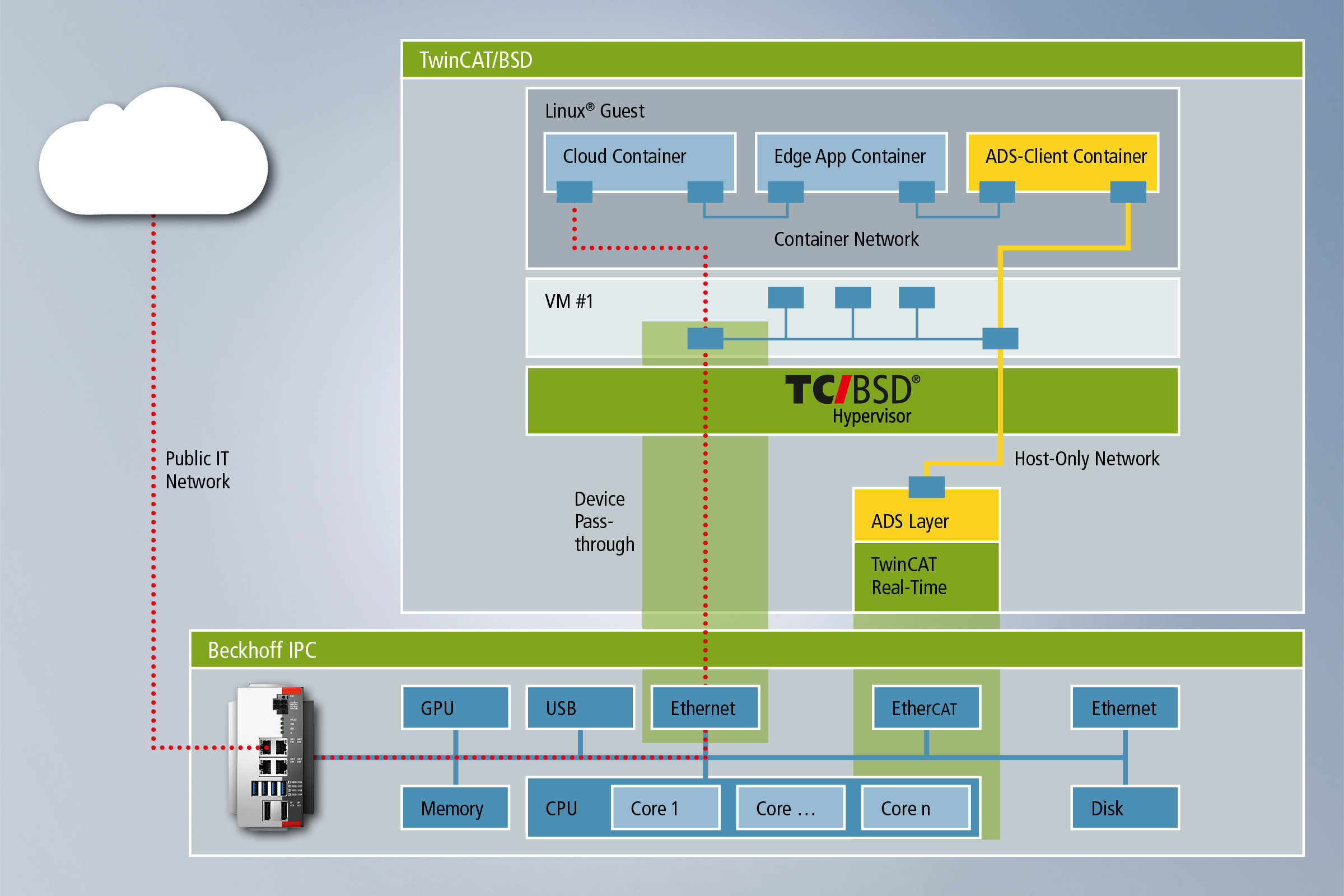

Edge-Anwendungen werden zunehmend für die Ausführung in Linux®-Containern entwickelt. Für die Ausführung muss das Edge Device ein Linux®-basiertes Betriebssystem und eine Software für das Verwalten von Linux®-Containern (bspw. Docker, Podman etc.) zur Verfügung stellen. Durch den integrierten Hypervisor bietet TwinCAT/BSD die Möglichkeit, Linux®-Betriebssysteme in virtuellen Maschinen auf der Steuerung auszuführen. Containerisierte Edge-Anwendungen können dadurch direkt auf dem Steuerungssystem betrieben werden und haben so einen einfachen Zugriff auf dessen Datenpunkte. Gleichzeitig wird durch die virtuelle Maschine eine Umgebung geschaffen, um die Linux®-Umgebung isoliert vom Steuerungssystem zu betreiben. Das kommt der Sicherheit des Gesamtsystems zugute.

Wie in der Grafik dargestellt, kann die Netzwerkanbindung von Linux®-Containern flexibel konfiguriert werden. Der Zugriff auf Datenpunkte der Maschinensteuerung durch Linux®-Container kann über ein dediziertes Host-Only-Netzwerk erfolgen. Unverschlüsselte Kommunikation findet so in einem virtualisierten lokalen Netzwerk zwischen dem TwinCAT/BSD und dem Linux®-Container-Host statt. Dienste der Maschinensteuerung müssen so nicht an physischen Ports des Industrie-PCs bereitgestellt werden.

Wird für das Deployment von Linux®-Containern oder das Senden von Daten in die Cloud zusätzlich eine öffentliche Netzwerkverbindung benötigt, können dedizierte Ethernet-Schnittstellen wiederum durch das Device-Passthrough explizit einer virtuellen Linux®-Maschine zur Verfügung gestellt werden. Die Kombination aus Host-Only-Netzwerk, Container-Netzwerk und Ethernet Device Passthrough erzeugen so definierte Kommunikationskanäle zwischen öffentlichem IT-Netzwerk, Edge-Anwendungen und dem Steuerungssystem.

Älteren Maschinen im Bestand fehlt es generell an modernen Konnektoren, um diese z. B. an eine Cloud anzubinden oder Daten vorverarbeiten zu können. Mithilfe eines Edge Device können ältere Maschinen bzw. deren Steuerungen sehr einfach auf den Stand der Technik gebracht werden. So werden moderne Protokolle wie MQTT, OPC UA oder Datenformate wie JSON unterstützt. Die Daten können direkt auf dem Edge Device formatiert, manipuliert, interpretiert oder gefiltert werden, sodass nur selektierte Datenstrings mit der Cloud ausgetauscht werden müssen. Dadurch hält man auch den Cloudspeicher schlank, effizient und schnell und kann die notwendige Bandbreite reduzieren.

An das Edge Device können bei Bedarf je nach Variante EtherCAT- oder Busklemmen angebunden werden, um die Maschine im Nachhinein noch mit weiterer Sensorik auszustatten und ein Condition Monitoring an der alten Maschine nachzurüsten, sofern das Edge Device auch SPS-Funktionen übernehmen soll. Ist die alte Maschine bereits mit einer Beckhoff Steuerung ausgestattet, muss diese Bestandssteuerung nicht weiter angepasst werden, lediglich die Daten von Interesse werden per ADS an das Edge Device weitergeleitet und dort weiterverarbeitet. Ebenso lässt sich mittels Edge Device auch ein Zugriff auf die Maschine per WLAN oder Mobilfunk realisieren, sodass man sich auch über Mobiltelefon oder Tablet mit der Maschine verbinden kann, um sich wichtige Produktionsdaten direkt vor Ort anzeigen zu lassen.

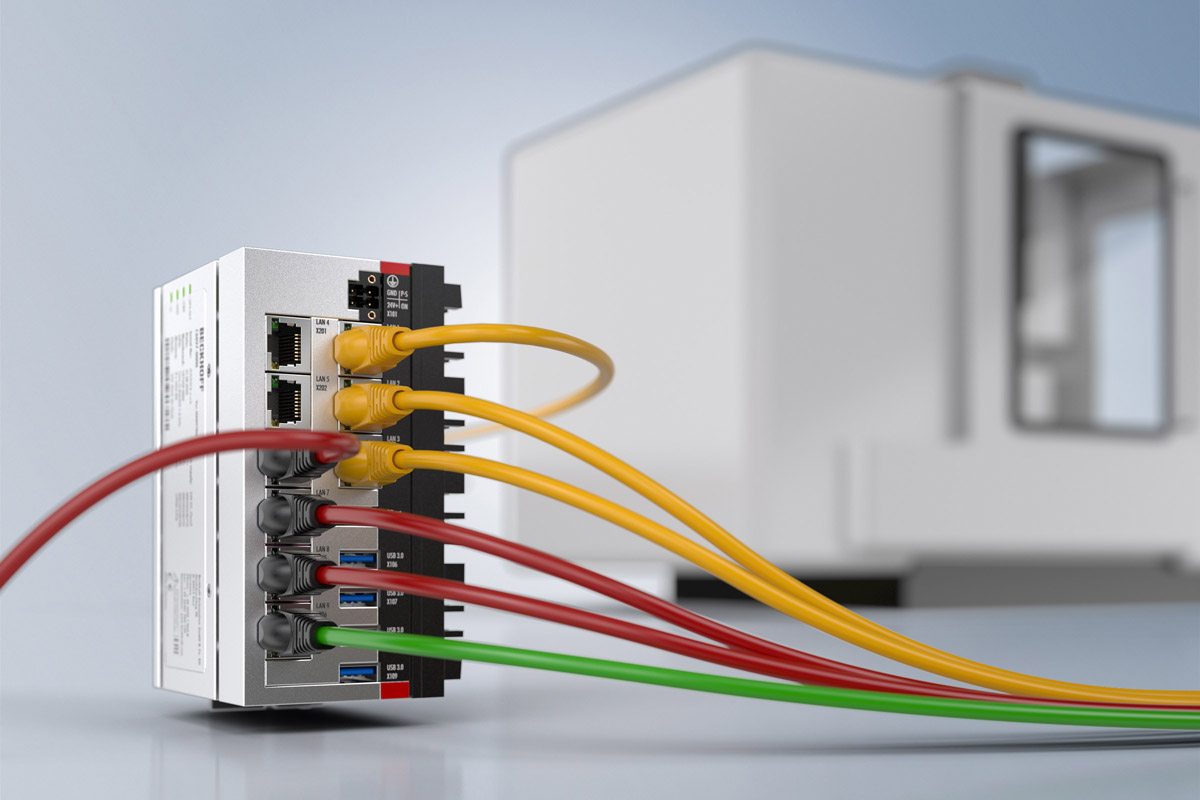

Ein Edge Device kann Daten von mehreren Maschinen mit Beckhoff Steuerungen, Legacy-Steuerungen oder auch von proprietären Systemen sammeln. Die lokale Vor-Auswertung und Verdichtung der Maschinendaten findet auf dem Edge Device statt, wodurch kritische Schwellwerte oder Produktionsdaten schnell verarbeitet werden können. Die Daten können vor Ort abgespeichert, direkt am Edge Device visualisiert und zudem an übergeordnete Cloud- oder Datenbank-Systeme übertragen werden. Weitere physische Schnittstellen wie USB, DVI/DisplayPort, RS232 etc. stehen je nach Ausstattung des Edge Device zusätzlich zur Verfügung.

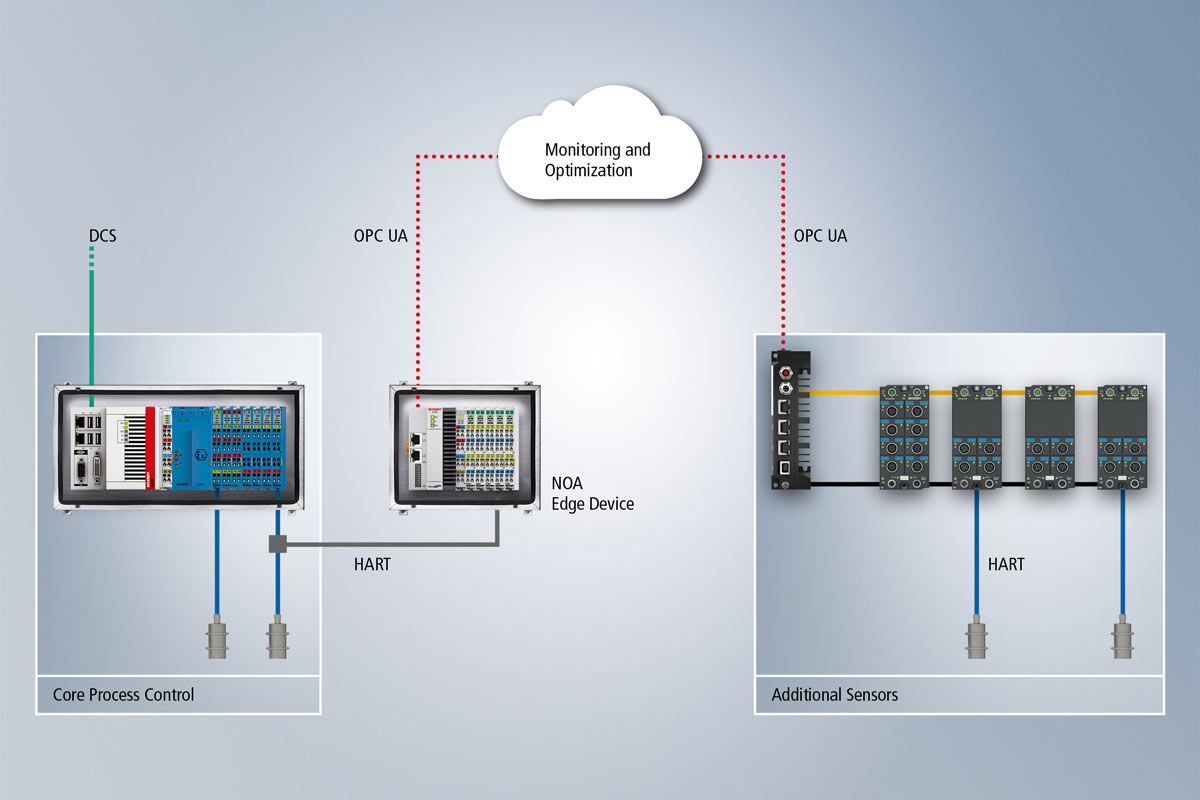

Eine zentrale Überwachung und Analyse hat insbesondere in der Prozessindustrie enorme Bedeutung. Bei Neu- und Bestandsanlagen ist es wichtig, sämtliche Betriebsdaten zu sammeln und für verschiedene Anwendungen zugänglich zu machen. Diese Daten werden in Analysetools ausgewertet, z. B. um Ausfälle von Feldgeräten frühzeitig erkennen zu können.

In bestehenden prozesstechnischen Anlagen stellt die Umsetzung von IoT-Konzepten jedoch eine Herausforderung dar, da die nötigen Informationen aus den Feldgeräten in der vorhandenen Automatisierungsarchitektur nicht erfasst werden. Die Interessengemeinschaft Automatisierungstechnik in der Prozessindustrie (NAMUR) hat deshalb die NAMUR Open Architecture (NOA) erdacht. Das in der NAMUR-Empfehlung NE175 beschriebene Konzept verfolgt den Ansatz, die Automatisierungsarchitektur zu erweitern, ohne dabei die bestehende Steuerung zu verändern.

Speziell für das Auslesen zusätzlicher Betriebsdaten für übergeordnete Analysetools hat Beckhoff daher ein NOA Edge Device entwickelt. Das Edge Device, bestehend aus einem kompakten Embedded-PC, EtherCAT-Klemmen mit HART-Funktionalität und einem entsprechenden TwinCAT-Projekt, kann direkt in der Anlage platziert werden.

Energiemanagement spielt mittlerweile eine sehr wichtige Rolle bei dem Betrieb von Produktionsanlagen. Dabei kann ein Edge Device als Nachrüstung für Legacy-Steuerungen oder als Retrofit im Bezug auf das Energy Management unterstützen, zumal sich an die Beckhoff Embedded-PCs und Industrie-PCs die notwendigen Klemmen einfach anbinden lassen, um Stromwandler und Spannungsüberwachung nachzurüsten.

Die Visualisierung des aktuellen und vergangenen Energieverbrauchs kann direkt auf dem Gerät erfolgen oder in die Cloud übertragen werden. Auswertungen können für eine notwendige ISO 50001-1-Zertifizierung ausgelöst und aufbereitet werden. Softwareseitig bietet die TwinCAT-Analytics-Plattform einen Baukasten, um diesen Anwendungsfall zu unterstützen.

Cloud-Konnektivität ist eine wesentliche Eigenschaft vieler Beckhoff Produkte. Konnektoren für verschiedenste cloudbasierte Webservices sind bereits seit 2015 Bestandteil des Portfolios. Die ersten applikativen Erfahrungen in der Anbindung von TwinCAT-Systemen an die Cloud gehen sogar bis in das Jahr 2011 zurück. So kann das Konzept "from sensor to cloud“ auf allen Ebenen bedient werden.

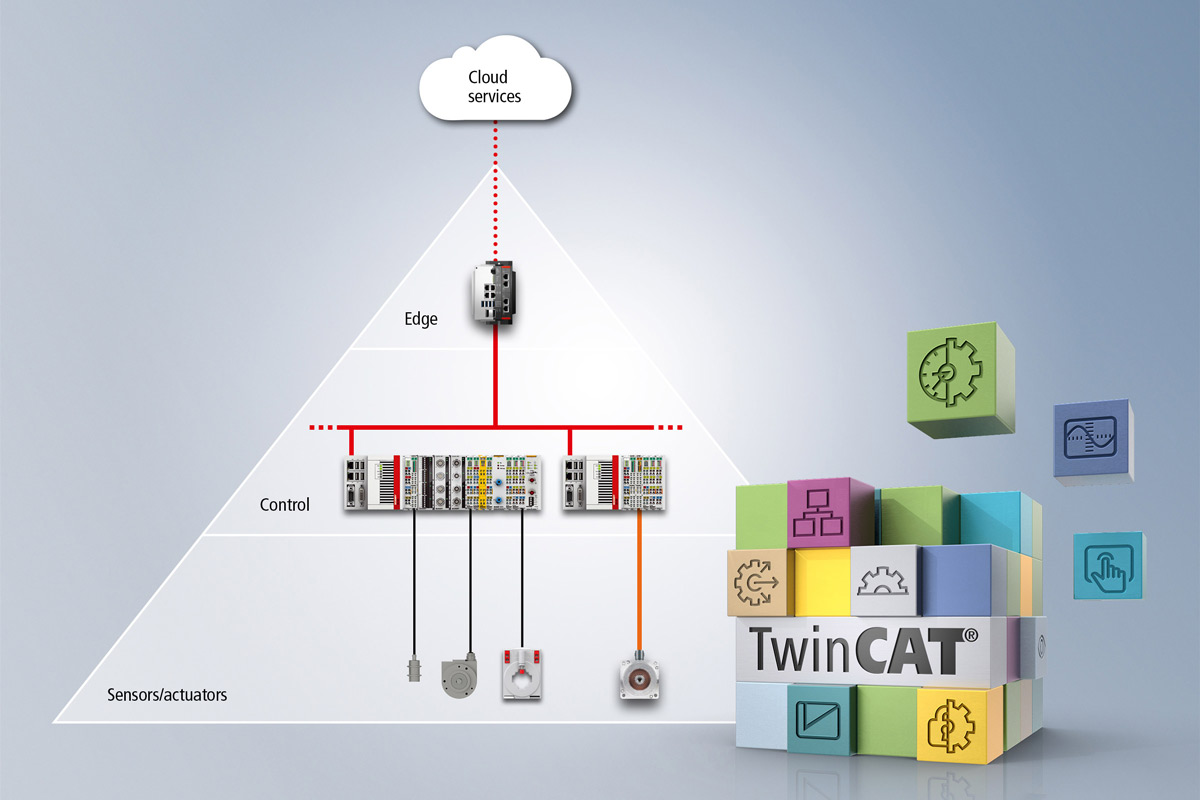

Es ist z. B. möglich, Stromwandler und Aktoren jeder Art an die Embedded-PCs über EtherCAT-Klemmen anzubinden, die Daten bereits auf der Control-Ebene vorzuverarbeiten, zu filtern und zu visualisieren und sie dann weiter an ein überlagertes Edge Device per Ethernet zu übergeben. Auf dieser Ebene können ebenso Vorverarbeitung, eigene containerisierte Applikationen sowie weitere Drittanbieter-Produkte auf den Industrie-PCs betrieben werden, um die für die jeweilige Applikation passenden Daten in die Cloud zu übertragen und dort zu nutzen.

Natürlich ist eine Kombination und Verwendung der einzelnen Produkte prinzipiell auf jeder Ebene der Kommunikationspyramide realisierbar. TwinCAT 3 bietet dabei die volle Flexibilität und einen Baukasten, aus dem sich die Anwender bedienen und ihre Anwendung nach Bedarf gestalten können. Somit ist es möglich, vom Sensor bis in die Cloud mithilfe der Beckhoff Hard- und Software alle notwendigen Arbeitsschritte für die Erstellung neuer Anwendungen oder die Anbindung an bestehende Soft- und Hardware durchzuführen.

Die skalierbare Serie C60xx vereint höchste Rechenleistung im derzeit kompaktesten Format mit vielfältigen Möglichkeiten zur Installation im Schaltschrank.

Die modularen und kompakten Hutschienen-PCs der Serie CX bilden mit den vielfältigen I/O-Modulen eine platzsparende Industriesteuerung im Schaltschrank.

Beckhoff bietet eine in TwinCAT 3 nahtlos integrierte Lösung für Maschinelles Lernen (ML).

Die TwinCAT-Analytics-Produktfamilie bietet einen vollständigen Workflow für die Datenerfassung, -speicherung, -auswertung und -darstellung in Dashboards.

Der TwinCAT 3 HMI Server ist ein modularer Webserver, der die HMI bereitstellt. Alle CPU-Leistungsklassen von ARM bis Multicore werden unterstützt. Die leistungsfähige Basisarchitektur ermöglicht zahlreiche Anwendungsszenarien: von der lokalen Panel-Lösung bis zu Multi-Client-, Multi-Server- und Multi-Runtime-Konzepten.

OPC UA ist eine plattformunabhängige, service-orientierte Kommunikationsarchitektur für den zuverlässigen, sicheren und herstellerneutralen Datentransport von der Fertigungsebene bis in das Produktionsplanungs- und ERP-System oder in die Cloud.

OPC UA Pub/Sub erweitert die OPC UA-Client/Server-Architektur um Publisher/Subscriber-Kommunikationsmuster. Das Produkt TF6105 TwinCAT 3 OPC UA Pub/Sub stellt die erforderlichen Protokollimplementierungen zur Verfügung, damit solche Kommunikationsmuster einfach in die TwinCAT-Anwendung integriert werden können. Es umfasst verschiedene Transportprotokolle, wie sie im entsprechenden OPC UA-Spezifikationsteil (OPC10000-14) definiert sind, z. B. UDP und MQTT.

TwinCAT 3 bietet viele Möglichkeiten zur Anbindung von TCP/IP-basierten Drittanbietersystemen an das Steuerungsprogramm: OPC UA, MQTT, HTTPS und Modbus sind nur einige prominente Vertreter einer ganzen Reihe von Kommunikationsprotokollen. Dieses breite Spektrum wird mit der Function TwinCAT S7 Communication durch das S7-Kommunikationsprotokoll erweitert.

TwinCAT 3 IoT Communication stellt Basisfunktionen zum Versenden und Empfangen von Daten über das sogenannte MQ Telemetry Transport (MQTT)-Protokoll in Form von SPS-Bibliotheken zur Verfügung.

TwinCAT 3 IoT Data Agent stellt bidirektionale IoT-Kommunikationsfunktionen in Form einer Gateway-Applikation zur Verfügung, welche unabhängig von der TwinCAT-Echtzeitumgebung konfiguriert und betrieben werden kann.

Sogenannte REST (Representational State Transfer)-APIs werden in der IoT-Kommunikation häufig von Webservern angeboten, um bestimmte Kommunikationsabläufe in einer einheitlichen und zustandslosen Schnittstelle zu kanalisieren. REST-APIs können beispielsweise zur Abfrage von Wetterdaten, zur Kommunikation mit Messenger-Diensten oder als Schnittstelle zum Schreiben in eine Datenbank dienen.

Das IoT-Produktportfolio wird um die Implementierung eines WebSocket-Clients erweitert. Damit steht neben HTTP und MQTT ein weiteres Protokoll zur Kommunikation aus der TwinCAT 3 SPS zur Verfügung. Zusätzlich gibt es ebenfalls einen WebSocket-Server auf der Steuerung, um sowohl als WebSocket-Client als auch als WebSocket-Server agieren zu können. Das WebSocket-Protokoll eignet sich für eine bidirektionale Verbindung zwischen Server und Client und wird in der Webkommunikation in den Fällen verwendet, in denen der Server aktiv Daten an den Client senden möchte. Dies ist zum Beispiel bei Live-Tickern für Sportereignisse, Support-Chats oder auch bei Messengern der Fall.