Mit PC-based Control Kräfte an der Nachweisgrenze messen

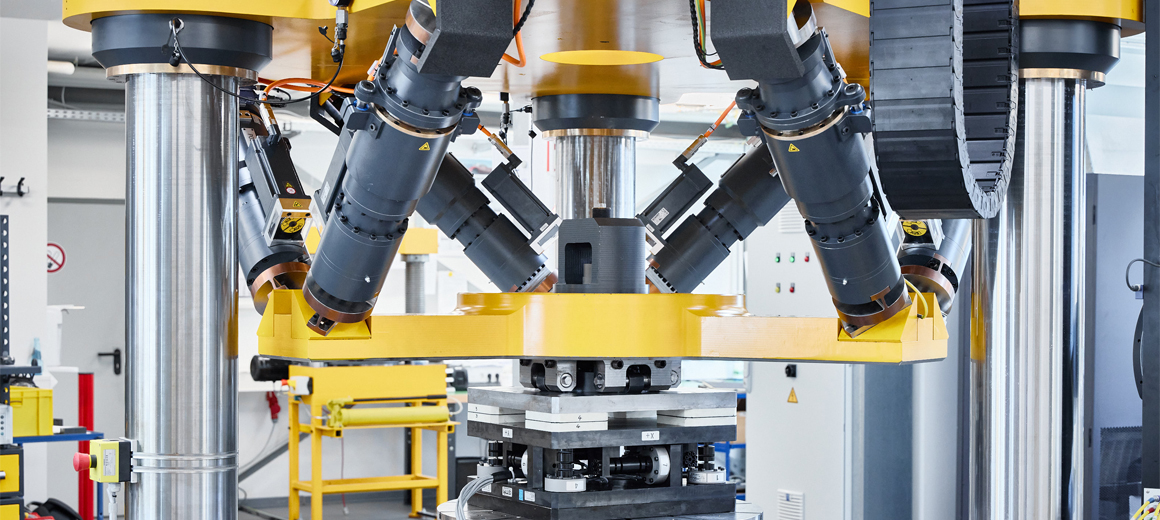

Mehrdimensionale Kraftsensoren zu kalibrieren, gilt als Königsdisziplin der Mess- und Prüftechnik. Mit einem neuen Ansatz schlägt GTM Testing and Metrology GmbH im hessischen Bickenbach ein neues Kapitel der Mehrkomponenten-Kalibrierung auf. Einzigartig sind nicht nur Messbereich, Aufbau und Größe der Messeinrichtung, sondern auch das Automatisierungskonzept: PC-based Control, EtherCAT und Servoantriebstechnik steuern und regeln die Krafteinleitung über einen Hexapoden, während Präzisionsmessklemmen der ELM-Serie sämtliche Kräfte und Momente in Echtzeit und mit höchster Präzision erfassen.

In Sachen Mehrkomponenten-Kalibrierung macht niemand den Messtechnikspezialisten von GTM, einer der führenden Anbieter für DMS-basierte Präzisions-Aufnehmer und Messeinrichtungen, Präzisions-Elektroniken und Kalibrier-Services für Kräfte und Momente, etwas vor: Schon 2005 war das Unternehmen weltweit das erste nach DIN EN ISO/IEC 17025 akkreditierte Laboratorium für Mehrkomponentenmesstechnik. Seitdem werden in Bickenbach bei Frankfurt nicht mehr nur Kraft- und Drehmoment-Aufnehmer kalibriert, sondern auch Mehrkomponenten-Aufnehmer. Hierbei gibt es zwei Möglichkeiten: Der Betrag der Kraft wird für jede einzelne Komponente sehr genau bestimmt; die weiteren Größen wie Kraftangriffspunkte, Kraftrichtung und Hebelarme dagegen lediglich möglichst genau geschätzt. Diese Messungen finden auf einaxialen Messeinrichtungen statt. „Eine andere Möglichkeit ist, den Kraftvektor vollständig zu messen“, zeigt Daniel Schwind, Geschäftsführer und technischer Direktor bei GTM, einen zweiten in der Metrologie viel diskutierten Ansatz auf. Der Vorteil: Die Messunsicherheit ergibt sich dann allein aus dem Messaufbau. Bei GTM ist man überzeugt, dass sich diese vollständige Vektormessung langfristig an staatlichen Instituten wie der Physikalisch-Technischen Bundesanstalt (PTB) und in der Industrie etablieren wird. Demzufolge war als Ergänzung zur seit 2005 betriebenen, manuellen Mehrkomponenten-Bezugsnormalmesseinrichtung, die Investition in eine neue, vollautomatische Anlage für GTM ein logischer Entwicklungsschritt.

Mit seiner Messeinrichtung hat GTM eine technologische Schneise in metrologisch schwieriges Terrain geschlagen. Denn alle bisherigen Mehrkomponenten-Kalibrierverfahren haben an der ein oder anderen Stelle Schwachpunkte, sei es die erreichbare Messunsicherheit oder der Kalibrieraufwand. „Die Mehrkomponenten-Bezugsnormalmesseinrichtung, so wie wir sie realisiert haben, war Terra Incognita,“ so Daniel Schwind. Dementsprechend war zum Teil Grundlagenforschung notwendig. Diese Arbeiten an der Vergleichsmessung und der Nachweis liefen im Vorfeld und teils auch parallel zur Entwicklung der Messeinrichtung. „Die Diskussionen mit dem Begutachter über unser Verfahren und die Rückführung unserer Messeinrichtung bei der Akkreditierung waren sehr fruchtbar“, erinnert sich Torsten Hahn, Stellvertretender Leiter des Kalibrierlabors. Die Überlegungen zur Messeinrichtung begannen bereits Mitte 2016, als die Anfragen für Mehrkomponenten-Kalibrierung so sehr stiegen, dass sich alle Aufträge auf der bestehenden Messeinrichtung und mit dem bisherigen Kalibrierverfahren gar nicht mehr realisieren ließen. Denn der bis dato manuelle Kalibrierprozess ist sehr aufwändig: Der Kalibriergegenstand muss exakt in der Messeinrichtung eingebaut werden, und für die Messungen in der Messeinrichtung mehrmals umgebaut werden. Der gesamte Kalibriervorgang ist damit mit viel Rüstzeit verbunden. „Bislang dauerte so eine Kalibrierung rund zwei Tage“, so Marcel Richter, Director Product Management & Marketing bei GTM. Auf der neuen Messeinrichtung reduziert sich der Zeitaufwand erheblich, konkret auf das Einspannen des Prüflings, die Konfiguration der Messeinrichtung an den Kalibriergegenstand und das Konfigurieren des automatischen Kalibriervorgangs in der Bediensoftware. „Durch die Integration aller Komponenten kann die Kalibrierung vollautomatisch über Nacht erfolgen“, zeigt Torsten Hahn einen Riesenvorteil gegenüber dem bisherigen Ablauf auf.

Genauigkeit verbessert von 0,5 % auf 0,1 %

Die komplett in Eigenregie entwickelte Messeinrichtung verringert die Messunsicherheit der Kalibrierung um den Faktor fünf zur bisherigen Akkreditierung und verschafft GTM die Vorreiterrolle auf dem Gebiet der Mehrkomponenten-Messtechnik/Kalibrierung. Gleichzeitig wurde der Kalibrierbereich signifikant erweitert – bei realistischen und anwendungsorientierten Einbaubedingungen des Kalibriergegenstandes. „Um die notwendige Flexibilität zu erreichen, haben wir mit 4,5 m3 einen sehr großen Prüfraum für den Kundenaufbau konzipiert“, so Martin Eller, Teamleiter Messsysteme und verantwortlicher Konstrukteur.

Auch in punkto Messunsicherheit dringt GTM in neue Bereiche vor. „Wir sind mit einer nachgewiesenen Messunsicherheit von 0,1 % an der Spitze der Kalibrierhierarchie“, so Daniel Schwind, „bei Kräften von 4 bis 500 kN axial und 2 bis 200 kN quer.“ Die Messeinrichtung kann Momente zwischen 2 und 50 kNm aufbringen und präzise messen. „Diese großen Messbereiche bei so einer geringen Messunsicherheit lassen sich sonst allenfalls mit einaxialen Messeinrichtungen erreichen“, ergänzt Martin Eller. Um diese Eckdaten zu erzielen, wurde von Beginn an ein enormer konstruktiver Aufwand betrieben. Kernelement sind drei unterschiedliche Basis-Messplattformen, um eine maximale Flexibilität bei der Größe der Kalibriergegenstände zu erhalten; ausgestattet mit Hochpräzisions-Kraftaufnehmern der Serie K, die speziell auf die neue Messeinrichtung angepasst wurden. Darüber hinaus zeigte sich während der Konzeptions- und Konstruktionsphase schnell, dass es keine passenden mechanischen Komponenten wie einen geeigneten Hexapoden samt Steuerung am Markt gab. „Diese anfangs als Zukaufteile geplante Einheit, mussten wir selbst entwickeln. Mit PC-based Control und der Antriebstechnik von Beckhoff fanden wir eine passende, performante und gut integrierbare Plattform – inklusive der Präzisionsmesselektronik“, betont Martin Urbanski, Verantwortlicher für die Softwareentwicklung der Messeinrichtung.

Die Messeinrichtung wird über drei Spindeln servoelektrisch an den Kalibriergegenstand angepasst. Beim Kalibriervorgang erzeugen sechs über das Multiachs-Servosystem AX8000 und Servomotoren AM8042 angetriebenen Gewindetriebe die Kräfte und Momente – mit höchster Präzision. „Mit der Messunsicherheit von 0,1 % spielen wir in einer anderen Liga und ermöglichen Anwendern neue Verbesserungsansätze ihrer Anwendungen“, zeigt Marcel Richter die Motivation für GTM auf. Mit der wesentlich präziseren Kalibrierung werden aus Vermutungen exaktere Messwerte, verlässlicheres Wissen – die Basis für GTM-Kunden, um ihre Prozesse und Fertigungstoleranzen weiter zu optimieren. „Präzisere Mehrkomponentenaufnehmer ermöglichen der Luftfahrtindustrie, beispielsweise mehr Details bei ihren aerodynamischen Versuchen im Windkanal zu messen und die Wirkung von Modifikationen am Flugzeug zu bewerten“, beschreibt Christian Lindemann, Produktmanager für die Präzisionsmesstechnik bei Beckhoff, das Potenzial auf. Bereits kleine Verbesserungen an den Modellen können die Effizienz eines Flugzeugs im späteren Betrieb deutlich steigern. Das Gleiche gilt für Rotorblätter von Windenergieanlagen, Schiffsantriebe oder Rollwiderstandsmessungen an Autoreifen. Ein weiterer Vorteil der Konstruktion: GTM kann über die sechs Achsen des Hexapoden die Schwerkraft sehr exakt in beliebiger Richtung nachbilden und somit die kundenspezifische Anwendung quasi unter realen Einbaubedingungen kalibrieren. „Das ist eine innovative und richtungsweisende Lösung für kundenspezifische Mehrkomponenten-Messtechnik, die es so nirgends gibt“, betont Daniel Schwind.

Kalibrierung steht und fällt mit der kompletten Messkette

Den Kalibrierablauf – Belasten, Entlasten, Lastwechsel, Messbereiche sowie Wiederholungen – konfiguriert der Messtechniker über die eigenentwickelte Bediensoftware WebForceManager von GTM. Diese steuert die Messeinrichtung vollautomatisch anhand des verwendeten Kalibrierablaufs, welcher aus sequenziellen Befehlen besteht. Diese Befehle werden an TwinCAT übergeben und weiterverarbeitet. Weiterhin werden Programmabschnitte in TwinCAT realisiert, die eine Echtzeit-Anforderung erfüllen mussten, wie z. B. das Realisieren der Hexapod-Kinematik und das simultane Erfassen aller Messsignale.

Als Steuerungshardware setzt GTM auf Embedded-PCs und Highend-Messtechnikklemmen ELM3504. Alle Messklemmen sind in 6-Leitertechnik ausgeführt. Ergänzt wird die Messtechnik durch den EtherCAT-Koppler EKM1101 und die Netzteilklemmen ELM9410, beides Infrastrukturkomponenten, die eine hochwertige Versorgung der Messtechnikklemmen sicherstellen. Dazu Christian Lindemann: „Wir freuen uns, dass GTM bei unseren industriellen Messtechnikklemmen ganz genau hingeschaut und sie für diese anspruchsvolle Kalibrieranlage spezifiziert hat.“ Bis es so weit war, musste die Highend-Messtechnikklemme ELM3504 in einem harten Benchmark, auch als Messkette in Kombination mit den verwendeten Hochpräzisions-Kraftaufnehmern der Serie K gegen etablierte Messtechnikanbieter und gegen die GTM-eigene Messelektronik bestehen. „Wir haben die Beckhoff-Klemmen zusammen mit unseren Hochpräzisions-Kraftsensoren auf Herz und Nieren geprüft und festgestellt, dass die Klemmen unter unseren Umgebungsbedingungen im Kalibrierlabor wesentlich präziser arbeiten als im Datenblatt angegeben“, so Daniel Schwind. GTM hatte anfangs überlegt, die eigene Messelektronik EtherCAT-fähig zu machen. „Nachdem wir die ELM-Messtechnikklemmen auf dem Tisch hatten, konnten wir uns den Aufwand sparen,“ so Daniel Schwind. „Wir sind mit unseren Angaben immer konservativ und versprechen nur etwas, wenn unsere Komponenten das unter erschwerten Praxisbedingungen dann auch einhalten können“, ergänzt Beckhoff-Produktmanager Christian Lindemann.

In der Messeinrichtung kommen insgesamt sechs 4-kanalige ELM-Highend-Messtechnikklemmen für die Erfassung der Kraft- und Momenteinleitung über den Hexapoden sowie für die Messung des Kalibriergegenstands zum Einsatz. Hinzu kommen weitere EtherCAT-Klemmen aus der EL-Reihe. „Deren Standard-Auflösung reicht dafür vollkommen aus,“ betont Holger Schneider, Verantwortlicher für die Elektronik-Komponenten in der Messeinrichtung. Mit ihnen werden die Poden u. a. über Dehnungsmessstreifen auf die Einhaltung der Maximalkräfte überwacht. Angetrieben werden die sechs Poden über Servoantriebe und das Multiachs-Servosystem AX8000. Die Kraftübertragung – auch das eine Eigenentwicklung von GTM – erfolgt über ein Getriebe und einen Gewindetrieb. Dadurch erzeugen die relativ kleinen Servomotoren hohe Kräfte und Momente – „und das mit höchster Präzision“, hakt Martin Eller ein. Dabei hilft das kompakte Multiachs-System von Beckhoff in Verbindung mit PC-based Control und der simultanen Datenübertragung der Messwerte in Echtzeit über EtherCAT. „Das hat unsere Aufgabe vereinfacht, alle Antriebe auf Grundlage der erfassten Messwerte zu regeln“, betont Martin Urbanski.

Die gewählte Steuerungsarchitektur wirkt sich auch an anderer Stelle positiv aus – im Schaltschrank. Da GTM von den Messverstärkern und anderen I/O-Komponenten über die Industrie-PCs bis zur Antriebstechnik fast alle Komponenten von Beckhoff bezieht, baut die Elektronik insgesamt viel kompakter. Dazu Holger Schneider: „Mit unserem anfangs geplanten Steuerungskonzept auf Basis separater Servo- und Messtechnik von unterschiedlichen Anbietern hätten wir drei Schaltschränke gebraucht.“ Ganz zu schweigen vom Integrations- und Engineeringaufwand der unterschiedlichen Systeme.