10 Jahre alpha ventus mit PC-basiert gesteuerten Windenergieanlagen

Vor zehn Jahren begann in Deutschland mit der Einweihung von alpha ventus das Zeitalter der Offshore-Windenergie. Zudem ist alpha ventus weltweit der erste Offshore-Windpark, der unter Hochsee-Bedingungen in Betrieb ging. Insgesamt hat der Windpark in der zurückliegenden Dekade 2,1 TWh klimafreundlichen Strom in das deutsche Übertragungsnetz eingespeist. Gesorgt haben dafür insgesamt zwölf Windenergieanlagen (WEA) und ein Offshore-Umspannwerk, wobei sechs dieser WEA vom heutigen spanischen Unternehmen Siemens Gamesa Renewable Energy (Adwen, vormals Areva) geliefert wurden. Über den Einsatz der PC-basierten Steuerungstechnik von Beckhoff in diesen Anlagen berichtet Bernd Zickert von Adwen Technology im folgenden Interview.

Welche Beckhoff-Produkte kommen im Windpark alpha ventus zum Einsatz?

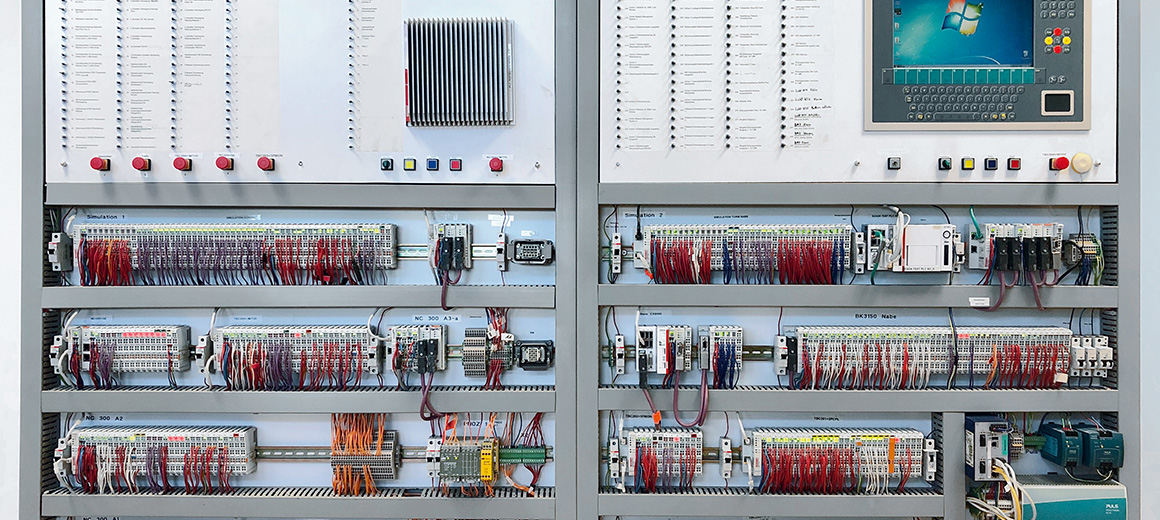

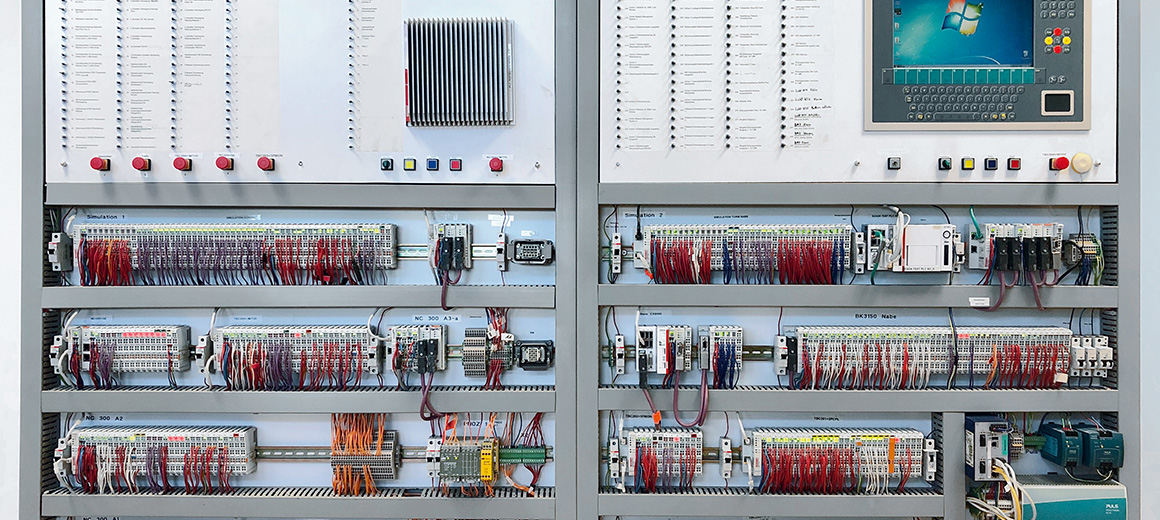

Bernd Zickert: Hauptsächlich werden die Beckhoff-Komponenten in den von uns installierten Windenergieanlagen verwendet. Die grundlegende Systemarchitektur von PC-based Control wurde bereits Anfang 2006, beim zweiten Prototyp, festgelegt. Zu diesem Zeitpunkt waren noch nicht alle EtherCAT-Klemmen verfügbar bzw. konnten nicht ausreichend lange Betriebserfahrung vorweisen. Dies führte zur damaligen Entscheidung, grundsätzlich den EtherCAT-Buskoppler BK1120 und K-Bus-Klemmen als I/Os sowie einen EtherCAT-Koppler EK1100 mit PROFIBUS-Master-/Slaveklemmen EL6731 in der Gondel und Rotornabe einzusetzen. Damit hatte man einen sehr guten Kompromiss gefunden und konnte gleich von Beginn an auf die Leistungsfähigkeit und Kostenersparnis von EtherCAT als übergeordnetes Bussystem setzen. Für die zwei PROFIBUS-Master in der Gondel musste kein separater Rechner angeschafft und konfiguriert werden, sondern dies ließ sich mit zwei EL6731 „smart“ und kostenoptimiert lösen.

Und für welche Industrie-PCs haben sie sich damals entschieden?

Bernd Zickert: Hauptrechner ist der lüfterlose Einbau-IPC C6515 mit dem Betriebssystem Windows CE. Dieser steuert u. a. die PROFIBUS-Slaves Hauptumrichter, Mittelspannungsschaltanlage und Luftaufbereitungsfrequenzumrichter. Als Nebenrechner dient der Embedded-PC CX9000, ebenfalls mit Windows CE, der u. a. über PROFIBUS-„Compact“-Buskoppler BK3150 mit den Frequenzumrichtern der Rotorblattverstellung kommuniziert. Die Betriebsdaten werden per Realtime-Ethernet zwischen den WEA ausgetauscht bzw. gemäß der Norm IEC 61400-25 an ein übergeordnetes Parkleitsystem übertragen. Weiterhin kommen OPC UA Server zur WEA-Online-Visualisierung, Modbus TCP/IP für den Datenaustausch mit den Condition-MonitoringSystemen Getriebe/Hauptlager und Blattüberwachung sowie ein FTP-Server für den Upload von Betriebsdaten oder neuen PLC-Versionen zum Einsatz. EtherCAT wird bei der Datenübertragung innerhalb der Windturbine genutzt. Insgesamt beinhaltet jede Windturbine ca. 1.000 digitale und 400 analoge I/Os. Die erreichte Task-Zeit beträgt 10 ms. Derzeit liegt die Echtzeitauslastung bei weniger als 30 %, sodass noch ausreichend Ressourcen für zukünftige Optimierungen zur Verfügung stehen.

Welche Praxiserfahrungen haben Sie mit der Beckhoff-Technik gemacht?

Bernd Zickert: Die mit PC-based Control bereits gesammelten guten Erfahrungen und Ergebnisse der Onshore-Prototypen haben sich durchweg bestätigt, sodass wir ein sehr positives Fazit ziehen können. Die meisten Grundlagen wurden bereits mit den drei Onshore-Prototypen und dem Hardware-in-the-Loop (HIL)-Windturbinenteststand M5000-116 gelegt. Somit profitierte alpha ventus von den gemachten Erfahrungen bei Entwicklung, Funktionsprüfung, Inbetriebnahme und Betrieb. Die eingesetzten Beckhoff-Komponenten verrichten auch noch nach zehn Jahren ihren Dienst zuverlässig, es mussten nur sehr selten Komponenten getauscht werden. Hinzu kommt, dass sich eine modulare, hochflexible I/O-Ebene nutzen lässt sowie das Gesamtsystem sehr gut fernwartbar ist und eine hohe Diagnosetiefe und Rechnerperformance aufweist.

Gibt es besondere Vorteile aus Sicht der Steuerungssoftware?

Bernd Zickert: Die PLC-Programme für die Windenergieanlagen wurden unter TwinCAT 2 entwickelt. Durch die Trennung von PLC-Runtime und System Manager war immer schon eine Entkopplung von PLC-Programm und Hardware möglich. Somit deckt ein PLC-Programm alle WEA-Projekte M5000-116 ab, unabhängig von Anwendung und Anforderung und trotz unterschiedlicher Hardware-Systemkonfiguration. Es laufen dieselben PLC-Programme auf allen M5000-116 von Seriennummer 02 bis 130 und auf allen M5000-135 von Seriennummer 01 bis 71. Durch diese Vereinheitlichung ergeben sich Vorteile in Bezug auf Programmpflege, Ursachenanalyse (RCA) und Analysen von Ausfallmodus und Auswirkungen (FMEA). Retrofits und Optimierungen können somit jedem Kunden zur Verfügung gestellt werden.

Inwieweit sind im Windpark bereits Konzepte von IoT umgesetzt worden?

Bernd Zickert: Betrachtet man die allgemeinen Ziele von IoT-Lösungen, dann haben wir mehr oder weniger bewusst schon von Anfang an die wichtigsten Schritte hierfür realisiert. In jeder Windkraftanlage sind bis zu drei physikalisch getrennte IP-Netzwerke mit in Summe ca. 15 Rechnern verbaut. Die Windkraftanlagen sind alle über 33-kV-Seekabel mit einer OffshoreTransformatorstation verbunden. In den Seekabeln sind Lichtwellenleiter für die unterschiedlichen Netzwerke integriert. Diese LWL laufen in einem von uns konstruierten und von Beckhoff aufgebauten Kommunikationsschrank in der Offshore-Transformatorstation zusammen. Ein 110-kV-Seekabel mit LWL verbindet diese Transformatorstation mit dem Festland. Die Netzwerke sind mit einer öffentlichen IP-Adresse erreichbar. Jede Windkraftanlage schreibt autark Betriebsdaten, wie z.B. Zählerdaten, hochaufgelöste Fehlerlogs, Informations-, Warn- und Fehlermeldungen sowie Parameteränderungen, in eine zentrale Datenbank. Viel Optimierungspotenzial für Betrieb und Service sehe ich in automatischen Datenanalysetools. Die Grundlagen sind durch die automatische Bereitstellung der Betriebsdaten und die zentrale Speicherung schon geschaffen.

Wie hat sich die Zusammenarbeit mit Beckhoff bewährt?

Bernd Zickert: Der Grundstein für die Entwicklung der M5000-116 für den Windpark alpha ventus wurde bereits einige Jahre vorher gelegt. Der erste Onshore-Prototyp der M5000-116 wurde schon Ende 2004 im Auftrag der damaligen Multibrid-Entwicklungsgesellschaft in Betrieb genommen. Dabei kamen als Teil der Automatisierungslösung I/Os von Beckhoff zum Einsatz. Mit dem Ziel, ab dem zweiten Prototyp eine einheitliche, offene, flexible, bewährte, leistungs- und zukunftsfähige Automatisierungslösung für OffshoreWindturbinen einzusetzen, wurde Ende 2005 Beckhoff als Steuerungs- und Schaltschranklieferant ausgewählt. Der zweite Onshore-Prototyp der M5000- 116 wurde bereits im Dezember 2006 mit einer Beckhoff-Steuerung CX1020/ CX9000 erfolgreich in Betrieb genommen. Beckhoff arbeitete von Anfang an sehr aktiv mit, z. B. bei der Architektur der Automatisierungslösung für die komplette Windkraftanlage sowie dem parallel zu entwickelnden Windturbinen-HIL-Teststand M5000-116, der Entwicklung eines HMI-Framework in C#, der Schaltschrankkonstruktion inkl. Schaltschrankbau sowie vor Ort durch den Support bei der Funktionsprüfung. Ein großer Vorteil war, dass Beckhoff nicht nur die Steuerungskomponenten geliefert hat, sondern auch den kompletten Schaltschrankbau für das Niederspannungssystem, inklusive aller Schaltschränke für das Testen und die Inbetriebnahme. Hier hat sich die Zusammenarbeit über Jahre hinweg sehr gut entwickelt und für beide Seiten ausgezahlt.

Was waren wichtige Zwischenschritte in der Zusammenarbeit?

Bernd Zickert: Im Jahr 2008 wurde der IEC-61400-25-Server von Beckhoff als Schnittstelle zu einem externen Windparkmanagementsystem entwickelt und – meines Wissens nach erstmals überhaupt in einer Windenergieanlage – im Windpark alpha ventus eingesetzt. 2009 entstand der OPC UA Server von Beckhoff als Schnittstelle zwischen der PLC und dem HMI der Windenergieanlagen und 2011 haben wir erstmals TwinCAT 3 für eine HIL-Windparksimulation als Testumgebung für unser Windparkmanagementsystem eingesetzt. Die 110/33-kV-Netzmodelle wurden in MATLAB®/Simulink® umgesetzt, wobei der Support von Beckhoff sehr geholfen hat. Im Jahr 2017 haben wir mit TwinCAT 3 für das Windparkmanagementsystem Projekt Windpark eine Hot-StandbyLösung realisiert, für die Beckhoff einen Hauptteil der Softwareentwicklung beigesteuert hat.