Prozess- und Gebäudeautomation aus einem Guss

Engelhard Arzneimittel gehört zu den führenden Markenherstellern im Bereich freiverkäuflicher Arzneimittel. Die bekannten Produkte wie z.B. das Hustenmittel Prospan werden weltweit in mehr als hundert Ländern vertrieben. Mit dem Neubau der Produktionsgebäude und Fertigungsanlagen für Liquida schafft das Pharmaunternehmen das Fundament für eine nachhaltige Produktion – unterstützt durch PC-based Control und die Applikationsingenieure von Beckhoff.

1872 in Frankfurt am Main gegründet, ist Engelhard Arzneimittel auch 150 Jahre nach Gründung ein familiengeführtes Unternehmen – bereits in fünfter Generation. Am Standort in Niederdorfelden bei Frankfurt arbeiten rund 450 Menschen, davon etwa 100 in der Produktion. Mit dem Bau eines neuen Verwaltungsgebäudes und eines Produktionsgebäudes reagierte Engelhard 2019 auf die immens gestiegene Nachfrage. Effizienz und Nachhaltigkeit standen bei der Planung der Gebäude mit im Fokus: Das im Sommer 2020 fertiggestellte Produktionsgebäude mit rund 10.000 m² Fläche unterschreitet in seiner Energiebilanz nicht nur den KfW55-Standard, die neue Liquida-Fertigung wird auch zu 100% mit Ökostrom betrieben. Dazu trägt die eigene Photovoltaik-Anlage mit etwa 20% des Strombedarfs bei.

Für das komplette Automatisierungsprojekt zeichnet Rüdiger John als Head of Engineering bei Engelhard Arzneimittel verantwortlich, von der Planung der Liquida-Herstellung über deren Umsetzung und Inbetriebnahme – unterstützt von der Beckhoff Anlagentechnik. „Schon bei den ersten Implementierungen von Beckhoff-Technik in unserer Alt-Anlage im Jahr 2014 hat mich die Flexibilität von PC-based Control überzeugt“, betont Rüdiger John, der die Zusammenarbeit mit Stefan Maßmann, Andreas Wieners und Jürgen Bolte von der Beckhoff Anlagentechnik sehr schätzt.

Die Produktionsanlage in Niederdorfelden ist konzipiert für die Produktion aller liquiden Arzneimittel. „Das Spektrum reicht vom Hustensaft Prospan über andere Liquida, die wir zum Beispiel in kleine Beutel abfüllen, bis hin zu Hustentropfen“, zeigt Rüdiger John die Bandbreite auf, die seine Anlage abdeckt. Auch Mundspüllösungen für Zahnärzte wie Chlorhexidin oder Suspensionen für Säuglinge wie Velgastin hat Engelhard im Sortiment. „Wir analysieren gerade, ob es sinnvoll ist, auch diese Produkte auf der Anlage zu produzieren“, so der Engineering-Leiter. Schließlich setzt jeder Produktwechsel umfangreiche Reinigungszyklen in Gang. Hier zeigt sich bereits eine erste Spezialität der Anlage: „Wir haben die verschiedenen Reinigungszyklen genauso wie Rezepturen für die Liquida-Herstellung in der TwinCAT Steuerung angelegt und in die mit TwinCAT HMI realisierte Rezeptursteuerung implementiert“, betont Stefan Maßmann. Er betreut zusammen mit Andreas Wieners und Jürgen Bolte das Automatisierungsprojekt seit den ersten Planungen.

Hustensaft, Tropfen und Liquida

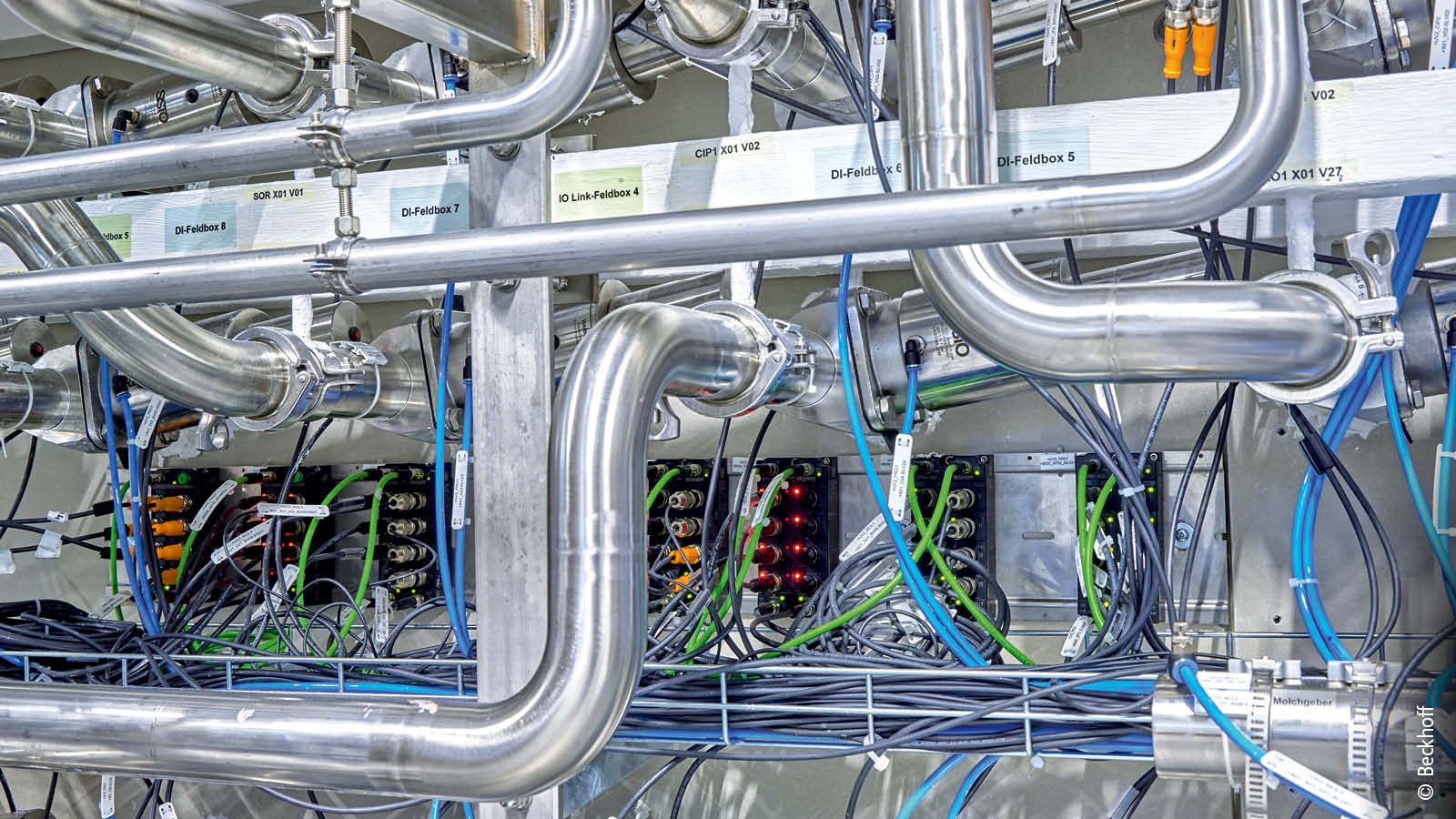

In Niederdorfelden produziert und verpackt Engelhard Arzneimittel für den weltweiten Markt. Dementsprechend sind die Lager- und Produktionskapazitäten der neuen Fertigungsanlage ausgelegt: Allein die fünf Ansatztanks haben ein Volumen von jeweils 2 x 10.000 l und 3 x 5.000 l. Hinzu kommen weitere Behälter für Grundsubstanzen und Zwischenlagerung. In diesem Produktionsbereich kommen überwiegend IP67-geschützte EtherCAT-Module zum Einsatz, mit denen die zahlreichen Signale der Sensoren und Aktoren eingesammelt werden.

Damit die Prozesse einwandfrei laufen, setzt Rüdiger John auf PC-based Control von Beckhoff, nicht zuletzt auch aufgrund seiner Erfahrungen beim Bau der Produktionshalle selbst: Hier hat Elektro Beckhoff, ein Unternehmen der Beckhoff Gruppe, einen Großteil der elektrotechnischen Planungen und Installationen ausgeführt, „was die notwendige Integration der technischen Gebäudeausrüstung in unsere Prozessautomation sehr vereinfacht,“ erklärt Andreas Wieners anhand eines Beispiels:

Die Herstellung des Hustensafts benötigt Prozesswärme und -kälte. Die entsprechenden Aggregate stehen auf dem Dach bzw. im Keller und sind über Wärmetauscher mit der Anlage gekoppelt. Natürlich werden darüber auch die Produktionshallen selbst und die Büros klimatisiert. Diesen Spagat zu meistern, ist nicht ganz einfach. „Bei der regelungstechnischen Auslegung und Optimierung war und ist es von Vorteil, dass die verschiedenen Gewerke mit PC-based Control inkl. TwinCAT automatisiert sind“, betont Andreas Wieners. Dazu Rüdiger John: „Bis auf einige kleinere Komponenten und in Teilaggregaten kommt die ganze Steuerungstechnik in der Fertigung von Beckhoff, inklusive Software und Engineering.“

Was lapidar klingt, ist tatsächlich ein ansehnliches Mengengerüst: 335 Antriebe (Ventile, pneumatische Stellantriebe), 17 Pumpen und Rührwerke sowie rund 240 Messstellen (Druck- und Temperatur, Massendurchflusszähler, Ultraschalldurchflussmesser, Füllstandsensoren…) und 13 Begleitheizungen geben einen ersten Eindruck von der Dimension der Prozessautomation. Hinzu kommt die Anbindung von Teilaggregaten wie z.B. die Reinstwasserversorgung (Purified Water), der Produkttransfer über vier Molchsysteme, die Abwasserbehandlung oder die zentrale Absaugung, Stickstoff- und Argonbereitstellung sowie das Ethanollager. Letzteres wird für die Herstellung der Hustentropfen auf alkoholischer Basis benötigt. In diesem Anlagenteil kommen zahlreiche EtherCAT-Klemmen der ELX-Serie für den Ex-Bereich zum Einsatz, welche die verschiedensten Prozessgrößen abdeckt. Die gesamte Steuerungstechnik ist über EtherCAT und diverse I/O-Klemmen, verteilt über mehrere Schaltschränke und IP67-geschützte EtherCAT-Module, vernetzt. In Summe sind ca. 460 EtherCAT Slaves bei Engelhard installiert, darunter auch mehrere IO-Link-Master zur Anbindung von RFID-Schreib-Leseköpfen.

Prozesssicherheit und Produktqualität stehen an erster Stelle

Als eine Besonderheit stellt Rüdiger John die in die Behälter integrierte Videoüberwachung heraus: „Damit können wir die Schaumbildung im Tank kontrollieren und die Füllstände auf Plausibilität prüfen, ohne die Tanks öffnen zu müssen.“ Das vermeidet eine potenzielle Kontamination der Arzneimittel. Insgesamt 16 Kameras plus Beleuchtung sind in die Anlagenvisualisierung auf Basis von TwinCAT HMI integriert. Bei Bedarf kann sich jeder Bediener die Live-Bilder an einem der 16 über die gesamte Anlage verteilte Control Panel und Panel-PCs von Beckhoff einblenden lassen. Ein Control Panel CP3716-1076 hat Rüdiger John direkt im Büro der Teamleitung installieren lassen. „So haben die Verantwortlichen vom Büro aus die volle Zugriffsmöglichkeit, ohne dass die Büro-IT mit dem Fertigungsnetzwerk verbunden wäre“, betont der Head of Engineering.

Jeder Bedienplatz verfügt über einen RFID-Reader, über den sich die Produktionsmitarbeiter vor jedem Eingriff am System anmelden müssen. Zudem wurden die RFID-Chips der Bediener mit RMD-ASICs nachgerüstet, die somit kompatibel mit dem System für die Zutrittskontrolle ins Gebäude sind. „Die Mitarbeiter loggen sich mit ihren Tags nicht nur an den Bedienstationen ein und erhalten ihre Berechtigungsfreigaben, sie kommen damit auch ins Gebäude und in die für sie freigegebenen Produktionsbereiche“, so Rüdiger John.

Entsprechend den jeweiligen Aufgaben hat Rüdiger John zusammen mit Stefan Maßmann, Andreas Wieners und Jürgen Bolte insgesamt zehn Nutzerprofile definiert und in TwinCAT HMI implementiert – vom Konfektionierer über Anlagenbediener bis zu den Anlagentechnikern und den Laboranten.

Manueller Schlauchbahnhof in Leittechnik integriert

Hinsichtlich Sicherheit hat sich Rüdiger John für einen neuralgischen Anlagenbereich etwas Besonderes einfallen lassen – den Schlauchbahnhof. Auch wenn alles andere nahezu komplett automatisiert ist, hier werden die Verbindungen zwischen den verschiedenen Behältern nach wie vor manuell über Schlauchverbindungen hergestellt. Um nicht korrekt angeschlossene Schläuche oder fehlende Endverschlüsse sicher zu erkennen, setzen die Automatisierer auch hier auf RFID-Technik. Tags an jedem Schlauch und RFID-Reader an den Leitungsanschlüssen machen alle Komponenten und ihre Position im Prozess eineindeutig identifizierbar; die durchgängige Qualitäts- und Prozesskontrolle ist somit gewährleistet.

Dazu sind in der Visualisierung und Steuerung zu jedem Produktionsprozess sämtliche Schlauchverbindungen hinterlegt, die der Mitarbeiter von Hand herstellen muss – vergleichbar einer Rezepturanweisung: Nehme Schlauch Nr. 5 und verbinde damit Stutzen vier und acht. Erst wenn alle Schläuche (Tags) an den richtigen Stutzen (RFID-Readern) sitzen, gibt TwinCAT den nächsten Prozessschritt frei, beispielsweise das Abpumpen einer Charge zu den Lagertanks der Abfüll- und Verpackungslinien ein Stockwerk tiefer. „Wir können über die Tags an den Schläuchen sogar kontrollieren und sicherstellen, dass nur mediengerechte und zuvor gereinigte Schläuche verwendet werden“, erklärt Stefan Maßmann. Und sollte der Werker doch einmal einen Fehler bei der ‚Verdrahtung‘ machen, erkennt das TwinCAT sofort anhand der unzulässigen Tag-ID und unterbricht den Prozessschritt so lange bis der Mitarbeiter die richtige Schlauchverbindung hergestellt hat und quittiert.

Von den insgesamt 50 RFID-Readern werden einige im Schlauchbahnhof installiert sein. „Das wollen wir demnächst angehen,“ betont Rüdiger John mit Blick auf die nächsten Erweiterungen der Produktion. Auf seiner Roadmap stehen ebenso Themen wie die Anbindung der Produktionsplanung an die Kampagnen und Bedarfsprognosen aus dem überlagerten ERP-System. „Irgendwann wollen wir die Rezepte aus SAP heraus implementieren,“ skizziert Rüdiger John eine der künftigen Ausbaustufen. Mit der offenen und flexiblen Plattform PC-based Control wird aus seiner Sicht auch diese Anbindung problemlos gelingen.