EtherCAT-Box-Module der EPX-Serie im Einsatz bei Lackierrobotern

Die b+m surface systems GmbH, Eiterfeld, plant und errichtet komplette Lackieranlagen, d. h. die Verfahrens-, Förder- und Applikationstechnik. Das entsprechend tiefgehende Know-how führt zu besonders anwendungsorientierten Lösungen. Dies zeigen beispielhaft die 6-Achs-Knickarmroboter der Serien T1 X6 und T2 X6, die speziell für den Lackauftrag optimiert wurden und u. a. durch den Einsatz der EtherCAT-Box-Module der EPX-Serie von Beckhoff besonders wartungsfreundlich sind.

Anwendungsschwerpunkte der Lackieranlagen finden sich in der Automobilindustrie, bei Nutzfahrzeugen sowie in der Luftfahrtindustrie. Dazu erläutert Bernd Käsmann, Leiter Anwendungstechnik Applikation von b+m: „Eine komplette Lackieranlage reicht für uns von der Zuführung des Rohteils bis zur Abnahme des fertig lackierten Bauteils. Dazu zählt alles von der Angebotserstellung über das Detail-Engineering bis hin zu Inbetriebnahme und Einfahren der Anlage. Kernkompetenz ist die Applikationstechnik, wofür wir mit einer hohen Fertigungstiefe vom Zerstäuber über die Robotik und Dosiertechnik bis hin zur Farbversorgung eigene Lösungen entwickeln.“

Wichtiges Element im Rahmen der Applikationstechnik ist der Roboter mit dem Lackzerstäuber. Hierzu zählen die Lackierroboter der Serien T1 X6 und T2 X6, d. h. moderne 6-Achs-Knickarmroboter mit Hollow-wrist (Hohlhandgelenk) für die interne Medienzuführung an den Zerstäuber. Die größere Ausführung T1 X6 kommt insbesondere in Kfz-Kunststofflackieranlagen zum Einsatz, der kleinere T2 X6 eignet sich vor allem für begrenzte Lackierbereiche oder durch den Prozess vorgegebene Montagepositionen. Das komplette Roboterkonzept ist laut Bernd Käsmann auf die Anforderungen des Lackierbereichs zugeschnitten. Für den Einsatz im Ex-Bereich müssen diverse Richtlinien, z. B. ATEX, eingehalten werden. Um dies zu erfüllen, werden u. a. überdruckgekapselte Gehäuse (Ex p) verwendet.

Eigensichere Signale nahtlos in Steuerungstechnik integriert

Bei der neuen Robotergeneration X6 ergeben sich nicht zuletzt durch die IP67-I/O-Module der EP- und EPX-Serie von Beckhoff Vorteile sowohl aus Entwickler- wie auch aus Anwendersicht. Dies verdeutlicht Bernd Käsmann: „Bei den Vorgängermodellen war das Kabelführungssystem nicht klar definiert, sodass wir uns schon zu Beginn konkret festlegen mussten, welche Medien, Schläuche oder Kabel vom Roboter weggeführt werden müssen. Mit den direkt im Roboterinneren installierten EtherCAT-Box-Modulen der EPX- und auch der EP-Serie konnte dieser Aufwand deutlich reduziert werden. Und das passt sehr gut zur Gesamtkonzeption, denn die X6-Generation zeichnet sich besonders durch ihre Wartungsfreundlichkeit und die hohe Anlagenverfügbarkeit aus.“ Die konkreten Vorteile der EPX-Module fasst er folgendermaßen zusammen: „Die größte Einsparung entsteht durch die reduzierte Anzahl an Leitungen, die vom Roboter zu Applikationsschränken geführt werden müssen. Das bedeutet eine deutliche Platzersparnis im Schlauchpaket. Hinzu kommen die vereinfachte und zentrale Installation sowie der wartungsfreundliche Gesamtaufbau.“

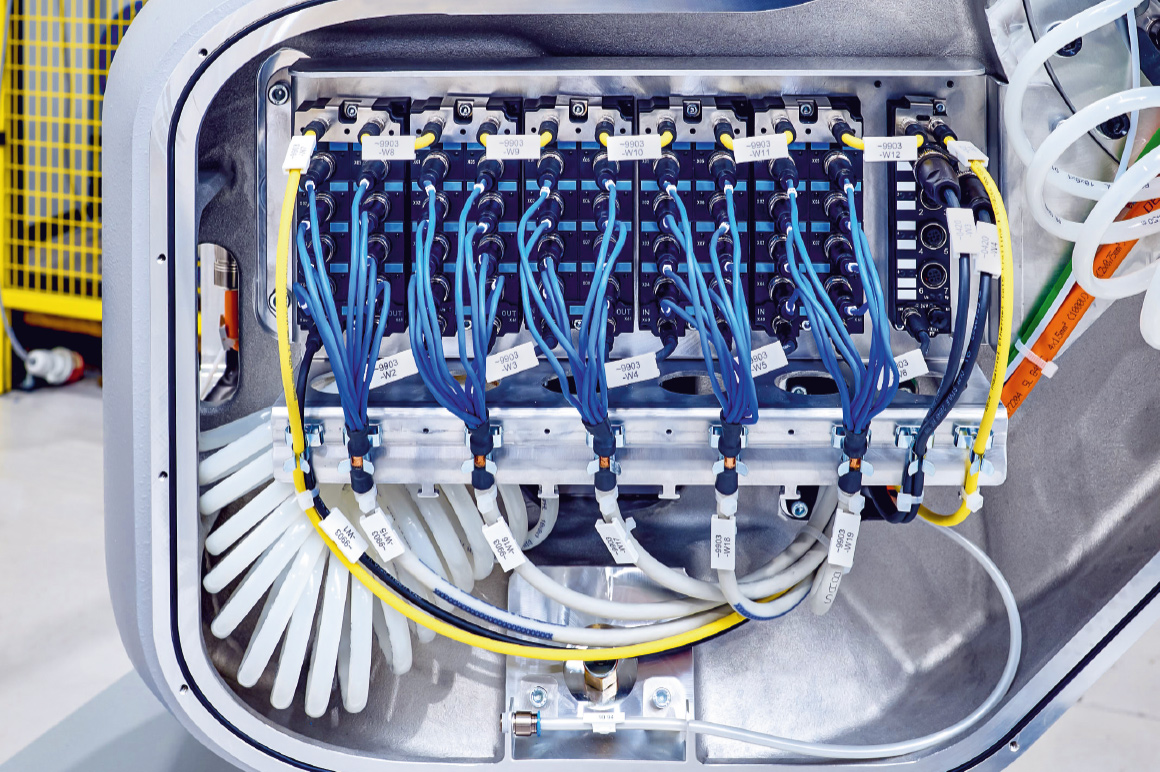

Ausgangspunkt für den Einsatz der EPX-Module bei den Lackierrobotern war die Anforderung, auf kleinem Bauraum eine IP67-I/O-Ebene mit implementierter Eigensicherheit zu realisieren – z. B. beim Lackierroboter T2 X6 umgesetzt mit vier EtherCAT-Box-Modulen EPX1058 (8-Kanal-Digital-Eingang) und je nach Ausstattung einer oder mehreren EtherCAT-Box-Modulen EPX3158 (8-Kanal-Analog-Eingang). Beide I/O-Box-Module erlauben den direkten Anschluss eigensicherer Feldgeräte aus explosionsgefährdeten Bereichen der Zonen 0/20 und 1/21.

Zur Entwicklung der EPX-Module erläutert Andres Oetken, Branchenmanagement Prozessindustrie bei Beckhoff: „Die Idee zu IP67-I/O-Modulen für die Integration eigensicherer Signale gab es bei Beckhoff schon seit einiger Zeit. In Zusammenhang mit dem Roboterprojekt von b+m wurde dann die erste Umsetzung realisiert.“ Ausgangspunkt – so Bernd Käsmann – waren Optimierungen der Einbauten der X6-Robotergeneration, die sich aus dem Kundenfeedback zur Vorgängergeneration ergeben haben. Zudem sollten die bislang per Einzelverdrahtung erfassten digitalen und analogen Signale durchgängig über EtherCAT eingebunden werden, da hierdurch viel Material und Platz eingespart werden konnte: „Es wurden u. a. sämtliche Ventile im Roboter auf eine EtherCAT-basierte Ansteuerung umgestellt, ebenso wie die bis zu 40 prozesstechnischen Sensoren im Prozessarm des Roboters. Dabei handelt es sich in erster Linie um Digital-Sensoren wie z. B. Positionsgeber und Drehimpulsgeber sowie um Drucksensoren vor und nach der Lackierpumpe. Zuvor waren all diese Sensoren über einzelne Kabel angebunden, die außen am Roboter entlang und aus dem Ex-Bereich heraus bis in die Applikationsschränke geführt wurden. Die Schlauchpakete konnten dadurch sehr große Durchmesser annehmen. Bei dem gewünschten Querschnitt wären für alle Leitungen sowie die medien- und luftführenden Schläuche zwei Schlauchpakete erforderlich gewesen. Und das konnte durch die EtherCAT-fähige Sensorik mit ihrem entsprechend minimierten Verdrahtungsaufwand vermieden werden.“

Besondere Anforderungen an I/Os und Anschlusstechnik

Da die Roboter für Ex-Zone 1 zugelassen und somit eigensicher zu betreiben sind, war eine für solche Anwendungen geeignete Lösung als EtherCAT-fähige I/O-Ebene gefragt. Für die Umsetzung mit den IP20-EtherCAT-Klemmen der ELX-Serie wäre ein zusätzliches IP54-Gehäuse innerhalb des Roboters erforderlich gewesen. Dazu erläutert Bernd Käsmann: „Die Anforderungen des Roboters als überdruckgekapseltes System hätten eine aktive Luftspülung des I/O-Gehäuses notwendig gemacht. Dies lässt sich mit der Schutzart IP54 nur schwer vereinbaren. Mit den EtherCAT-Box-Modulen der EPX-Serie konnten wir diesen Zwiespalt hingegen vermeiden.“

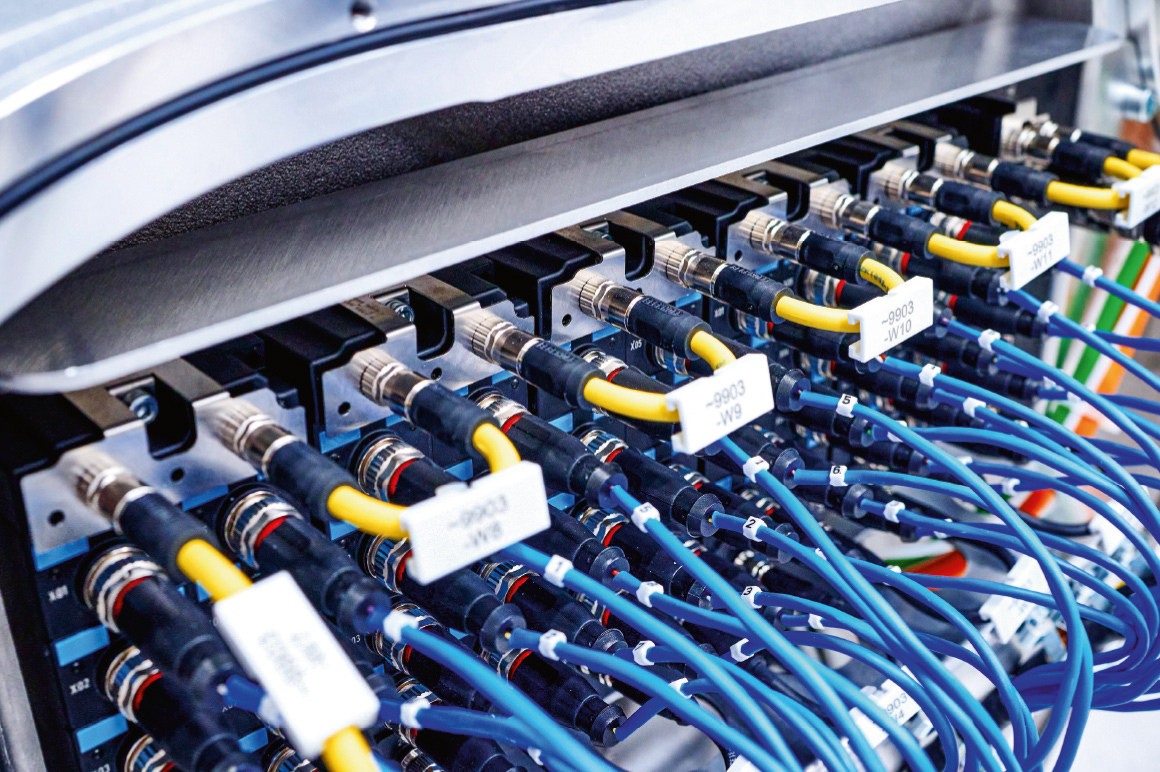

Für eine zuverlässige Signalerfassung bestand die Herausforderung darin, eine torsionsfähige, geschirmte und schlanke Leitung für die Verlegung im Roboter zu finden. Des Weiteren mussten die erforderlichen acht M12-Steckverbinder wasserdicht am Kabel angeschlossen werden. Hierfür entwickelte Beckhoff eine Lösung, bei der jeweils zwei Adern einzeln an M12-Steckverbindern umspritzt wurden. Mit dieser Einzeladerumspritzung wurde eine besonders platzsparende IP65-/IP67-geschützte Sensorleitung bereitgestellt, die optimal zum kompakten Footprint der Anlage passt – wie Bernd Käsmann bestätigt: „Die gemeinsam mit Beckhoff entwickelte Lösung sollte acht Kanäle in einer Leitung zusammenführen, um Installatationsraum zu sparen. Weitere für uns wichtige Aspekte waren EMV-Schirmung, Twisted-Pair-Aufbau, ein möglichst geringer Durchmesser, die umspritzten Steckverbinder zur Sicherstellung des IP-Schutzes sowie eine Klemmleiste für Initiatoren und eine beidseitige Konfektionierung für eine zeitsparende Verkabelung.“ Entscheidend seien zudem eine leichte Zugänglichkeit, ohne den kompletten Roboter öffnen zu müssen, sowie die Verfügbarkeit der Kabel in allen erforderlichen Konfektionen und Längen. Und all das habe kein anderer Anbieter umsetzen können.

Flexibilität durch Vielfalt bei PC-based Control

Offenheit, Skalierbarkeit und Komponentenvielfalt sind zentrale Eigenschaften der PC- und EtherCAT-basierten Steuerungstechnik von Beckhoff. So werden im Roboter ergänzend zu den EPX-Modulen auch EtherCAT-Box-Module der EP-Serie eingesetzt, z. B. die 8-kanalige EP2338-1002 zur Erfassung digitaler Signale sowie das 1-Kanal-Encoder-Interface EP5151-0002 zur Ansteuerung der Pistolenventile und zur Drehzahlauswertung bei den Hochrotationszerstäubern. Die Vorteile des breiten I/O-Spektrums bis hin zu EtherCAT- und TwinSAFE-Klemmen der EL-Serie in den Applikationsschränken bestätigt auch Bernd Käsmann: „Von der Vielfalt an I/Os und Kommunikationsvorteilen profitiert b+m bei allen Anwendungsbereichen, sei es aufgrund der einfachen Anbindung an Drittkompomponenten oder mit den Komponenten zur direkten Integration eigensicherer Signale, ohne wie bei konventionellen Lösungen separate, kosten- und installationsintensive Trennbarrieren einsetzen zu müssen.

Dies sind gute Gründe, weshalb b+m bereits seit 1996 PC-based Control von Beckhoff einsetzt. Ausschlaggebend war damals laut Bernd Käsmann, mit der Software TwinCAT eine sehr leistungsstarke und flexible Steuerungstechnologie nutzen zu können: „Unser Unternehmen ist äußerst flexibel aufgestellt, d. h. wir entwickeln maßgeschneiderte Lackieranlagen und das Beckhoff Produktportfolio bietet uns genau diese Flexibilität. EtherCAT ist ebenfalls ein wichtiger Faktor wegen der hohen Marktdurchdringung, der hohen Performance und der Offenheit zu anderen Feldbussystemen. Insgesamt sind Leistungsgrenzen für die Automatisierung mit dem Beckhoff System bei unseren Anwendungen kein Thema mehr.“