Eliminiert den Schaltschrank: das MX-System

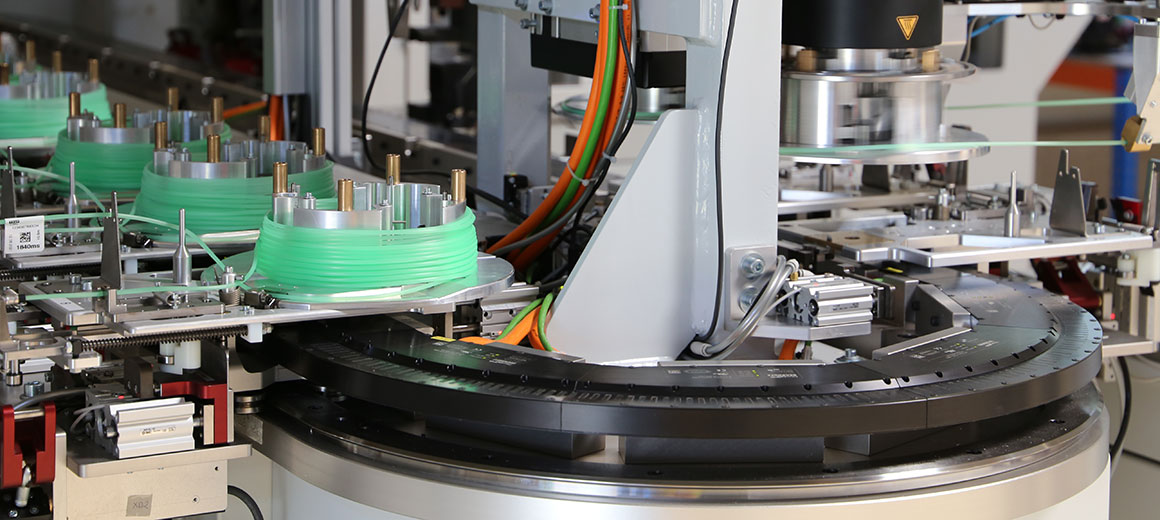

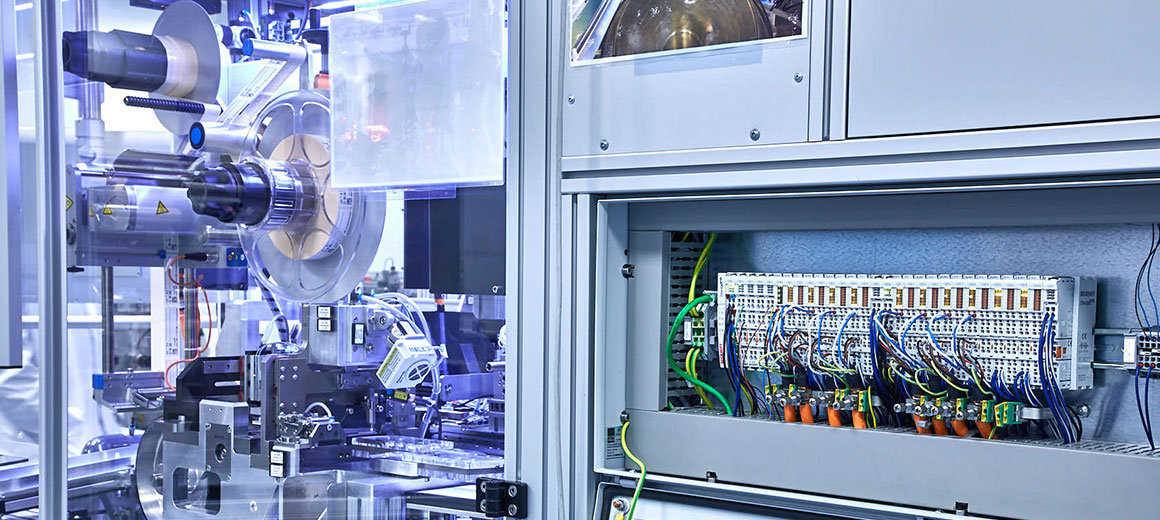

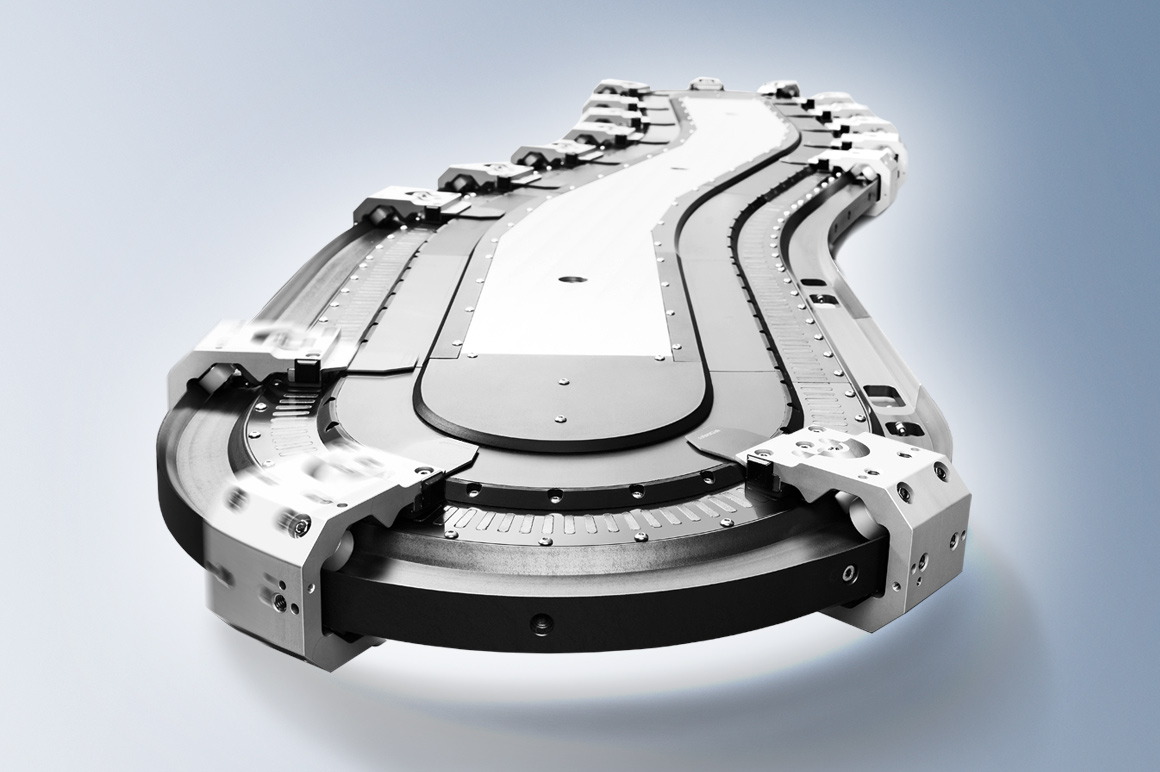

Das MX-System ermöglicht vollständig schaltschranklose Automatisierungslösungen. Der Baukasten aus unterschiedlichen Baseplates und Funktionsmodulen (IPC-, Koppler-, I/O-, Drive-, Relais- und Systemmodule) vereint alle Aufgaben und Eigenschaften eines Schaltschranks: Energieeinspeisung, -absicherung und -verteilung, Erzeugung und Überwachung von Hilfsspannungen, Ablaufsteuerung mit den Ein- und Ausgängen, Ansteuerung von Motoren und Aktuatoren sowie die Anschlussebene für die Feldgeräte. Die nach internationalen Standards zertifizierten Baugruppen verringern die Aufwände bei Planung, Zusammenbau, Maschineninstallation sowie Instandhaltung.

Die Vorteile des MX-Systems auf einen Blick:

- mehr Stellfläche in der Produktion durch Wegfall der Schaltschränke

- IP67-Gehäuse erlaubt den Einsatz in allen Bereichen

- Effizienzsteigerung bei der Maschinenherstellung durch reduzierten Engineering-, Montage- und Testaufwand

- kombinierbar mit EtherCAT-Box-Modulen und dezentralem Servoantriebssystem AMP8000

- integrierte Safety-Funktionalitäten für Antriebe und I/Os über FSoE (Failsafe over EtherCAT)

- signifikant reduzierte Aufwände und Zeiten bei Planung und Montage