為汽車製造商提供EtherCAT 和 PC -based技術的一站式自動化解決方案

BOS Innovations為一家全球領先的汽車製造商實施L-MS 光纖雷射切割系統一站式解決方案。倍福的驅動技術可以精確協調五軸聯動進行切割,並確保高功率雷射切割設備能夠加工具有嚴格公差要求的零件。此外,透過PC-based控制技術能夠靈活應對不同的客戶需求。

總部位於安大略省多徹斯特(Dorchester)的BOS Innovations 公司既是設備製造商,也是系統整合商,他們不僅能夠提供成套設備,而且能夠執行老舊設備升級改造解決方案,並整合到現有的工廠生產線中。「25 年來,我們與北美主要製造商合作,為汽車製造等重工業應用領域研發創新、持續獲利的解決方案。」BOS 總裁 Ben Huigenbos 說道。「我們已在全自動裝配線、先進的焊接和雷射加工機器人、多機器人協調運動控制、協作機器人和品質檢測方面都具備核心競爭力。」

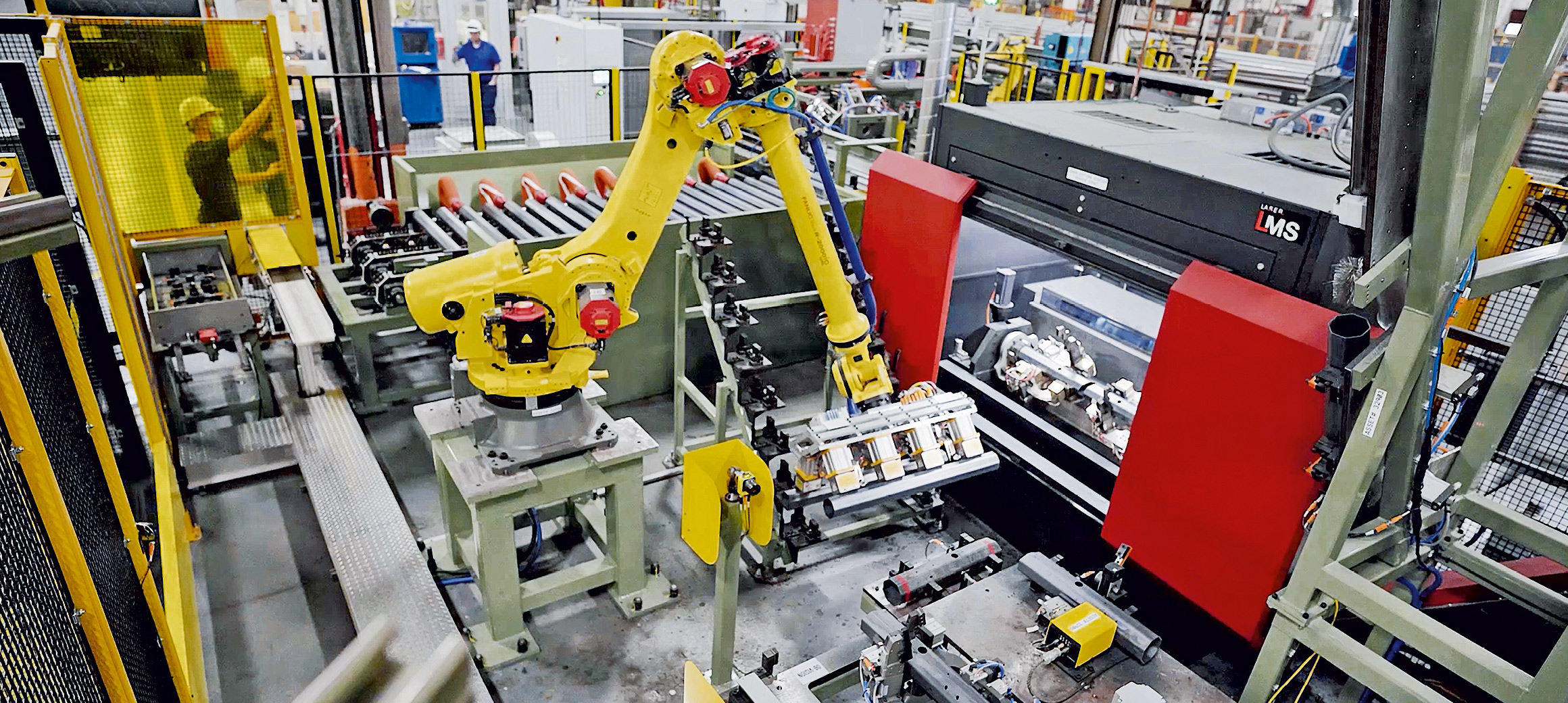

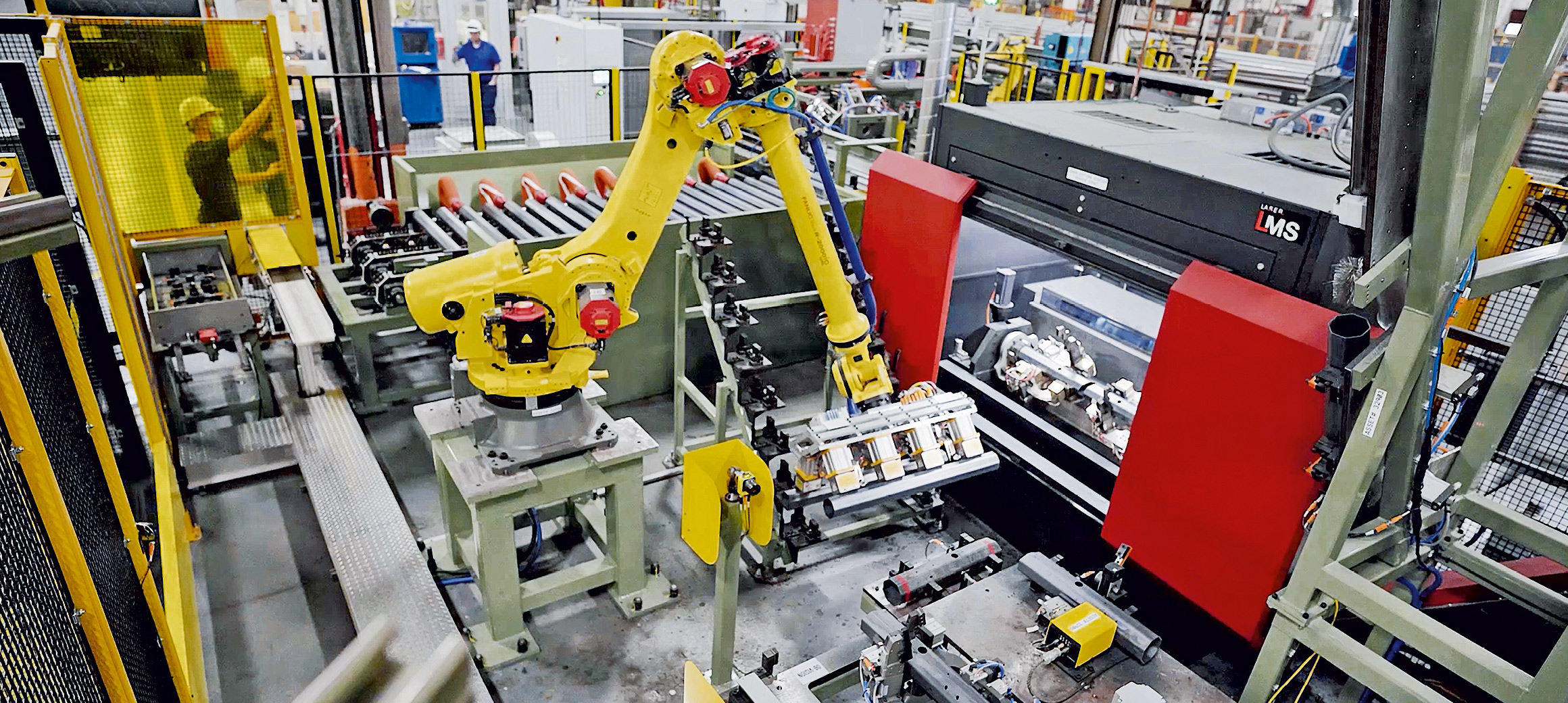

BOS 為一家汽車Tier 1供應商實施的 Laser-Motion System(L-MS)就證明這一點。L-MS 是一款先進的光纖雷射切割機,配備用於精密數控加工的直驅直線運動系統。這款高功率雷射切割機透過五軸聯動加工具有嚴格公差要求的複雜零件。「L-MS 還需要增加一個可以裝卸工件並將工件移動到去毛刺、視覺檢測和打標站的機器人,才能成為真正的一站式解決方案系統。」BOS 雷射與運動系統技術經理 Steve Van Loon 說道。

雷射切割聚焦靈活的模組化控制

為了確保 L-MS 能夠為客戶提供兩全其美的解決方案,BOS 在設計之初就把靈活性和模組化放在首位。除了標準的 1 kW 光纖雷射器之外,切割頭還可以容納兩個 0.5-6 kW 的雷射源,甚至可以支援焊接,也包括遠端焊接。系統可以選擇配備排煙裝置、自動排除廢料裝置、自動門,以及可供操作人員或機器人裝料的安全掃描器。光纖雷射切割機在進行切割時,首先將工件豎放在平坦的床身上,或者使用帶附加伺服軸的耳軸系統,將工件旋轉 360 度。透過增加一個轉盤,裝料過程可以與雷射加工過程同時進行。設備體積也同樣靈活,L-MS 系統是一個長約 2 公尺的立方體,專為加工長達 1,300 毫米的工件而設計,同時也可以在各個側面進行擴展,以適應多種尺寸工件的加工。

若想達到高度靈活性,首先需要高性能且具有高適應性的控制系統和網路技術,讓設備能夠與生產線上的其它系統整合。其次,切割軸需要配備高度同步的馬達和驅動產品,才能確保工件加工品質。同樣重要的還有開放性,能夠保障實現與機器人控制器、去毛刺元件和視覺系統即時通訊。針對這個問題,Steve Van Loon 與機械設計師 Riley Tomiuck 和 Scott McCall 合作進行設計。他們的團隊確定,系統的性能需求比傳統現場總線和硬體 PLC 能夠提供的性能高很多,因此他們轉向使用倍福的解決方案。

「倍福是我們的救星,幫助我們實現各種要求嚴苛的伺服應用,比如 L-MS 系統。」Van Loon 說道。十年前,BOS 在一款配備約 50 根運動軸的大型紙板加工系統上首次採用了倍福的自動化技術,並推廣應用到更多其它項目中。隨後在 2018 年,公司採用倍福技術成功打造用於切割 SUV 車板的第一代 L-MS 系統,並成為公司產品系列中的標準產品。在這個項目中,BOS 團隊與倍福自動化業務工程師 Dean Herron 以及應用工程師張銳組建的工程師團隊展開密切合作。

配備 EtherCAT 的運動控制系統表現優異

BOS 透過使用各種旋轉伺服馬達和直驅解決方案以及 EtherCAT 通訊系統實現 L-MS 中的精確運動控制。設備加工壁厚各不相同的八角形鋼管工件,在每個工件的一端切割 21.5 度大小的角,並處理帶 6 或 12 個孔兩種規格的工件,同時符合嚴格的公差要求。

水平軸採用的是速度高達 6 m/s 且最大推力高達 4500 N 的倍福 AL2800 系列直線馬達。「X 軸和 Y 軸在加速度、速度和精度方面都有高動態要求,因此必須使用直線馬達。」Steve Van Loon 說道。這家汽車製造商的設備有一根 Z 軸和一個耳軸系統,它們都使用AM8000 伺服馬達。配備高速控制技術的 AX5000 伺服驅動器非常適合用於實現高動態應用,它們允許輕鬆整合一個體積較小的協力廠商馬達來控制切割頭上的θ軸。伺服馬達和伺服驅動器中採用的單電纜技術(OCT)顯著減少佈線工作量。

「每台設備都配備 EtherCAT 分散式時鐘功能,可以實現精確同步和小於 1 μs 的時間誤差,非常適合用於控制 L-MS 這樣的協調運動系統。」Dean Herron 解釋說道。倍福的 EtherCAT I/O 產品系列種類豐富,並具有良好的開放性,支持 30 多種通訊協定,比如可以透過添加 EtherNet/IP 總線耦合器等方式輕鬆連接生產線上的其它系統。

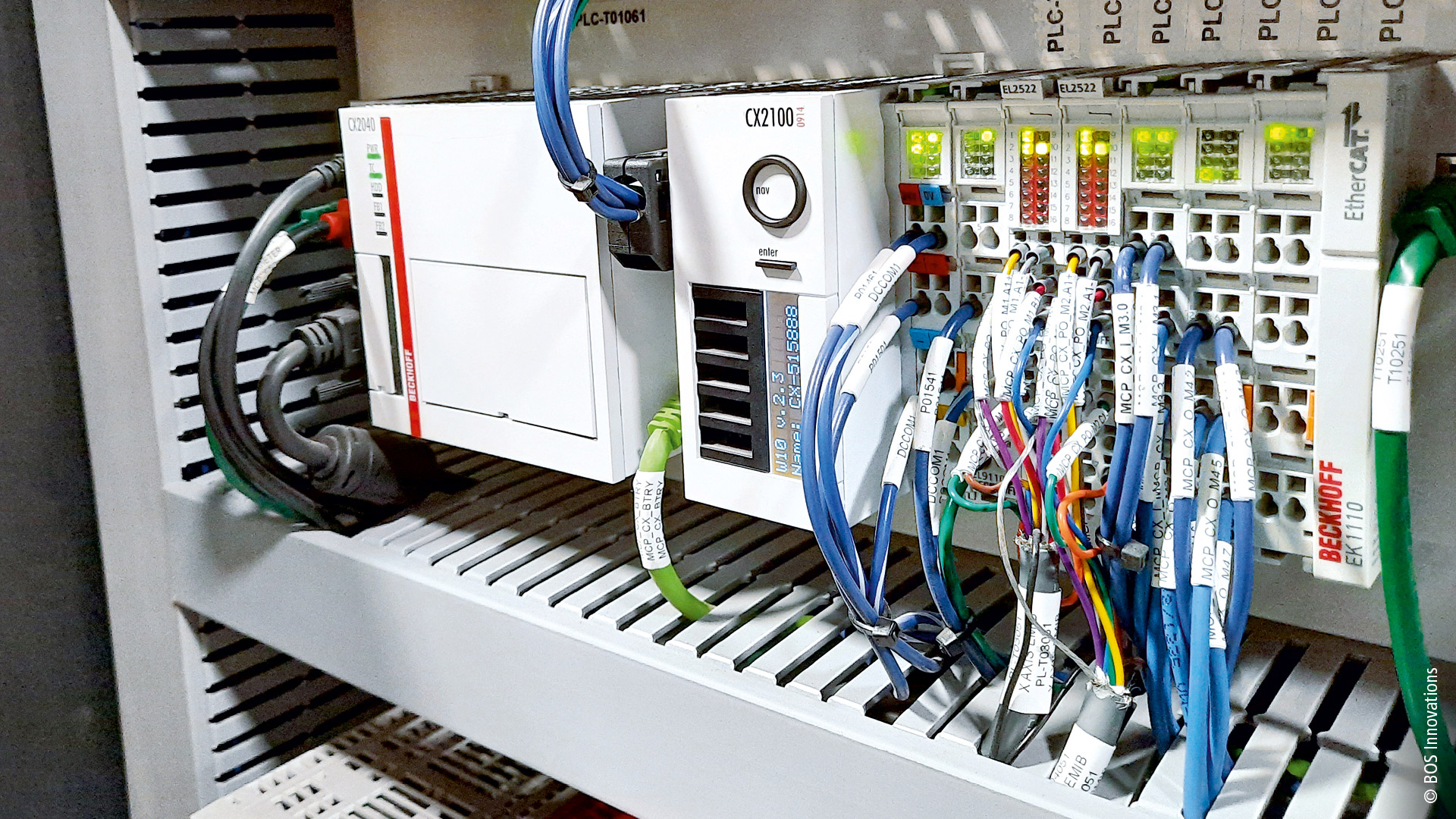

BOS 除了使用倍福節省空間的 EtherCAT 耦合器和 I/O 端子模組之外,還安裝 TwinSAFE 端子模組,以確保系統功能安全。透過這種方式,工程師就可以將安全功能直接整合在標準 I/O 網段中,張銳介紹道:「BOS 在這台設備上配備EL6900 TwinSAFE 邏輯端子模組,用作安全 PLC,進而減少耗時的安全開關設備硬接線,降低複雜性。所有 I/O 都佈署在同一個機架上,或者透過 IP67 EtherCAT 端子盒安裝在設備上,此外,它們還可以在標準的 TwinCAT 開發環境中便捷地創建安全邏輯。」

TwinCAT 讓工程師們能夠選擇他們最熟悉的或最適合專案的程式設計語言。在這個專案中,他們使用 TwinCAT PLC 和 CNC 套裝軟體,在眾多功能特點中,他們十分讚賞能夠使用 G 代碼的功能。「TwinCAT Motion Designer 對 AM8000 系列伺服馬達的選型也有很大幫助。」Steve Van Loon 補充說道。

控制平台的核心是一台搭載 Intel® Core™ i7 四核處理器的倍福 CX2040 嵌入式PC。一台 15.6 英寸的高解析度 CP2916 多點觸控面板非常適合用於查看視覺檢測結果。

兩全其美的系統

整套 L-MS 系統於2020 年底正式上線並交付給終端用戶。系統透過高速控制和自動裝料功能實現每個工件 40 秒甚至更短的循環時間。「L-MS 系統以 2 米/秒的速度和 1.25 g 的加速度平穩運行,客戶稱讚這是他們見過切割精度最高的系統。」Steve Van Loon 總結道。「這要歸功於控制器的運算速度和我們用 TwinCAT Scope 完成的微調。透過軟體示波器,我們可以在螢幕上看到所有參數,並收集包括跟隨誤差、加速度和減速度等在內的每根軸的數據,以優化系統性能。」

「協調運動需要在伺服驅動器和運動規劃器之間傳輸大量數據。實踐證明,EtherCAT 是唯一能夠處理這種情況的現場總線。」Van Loon 解釋道。完成的雷射切割機不僅滿足汽車製造商的所有要求,而且幫助 BOS 贏得其他客戶的訂單。