EtherCAT- und PC-basierte Automatisierung in Turnkey-Lösung für Autohersteller

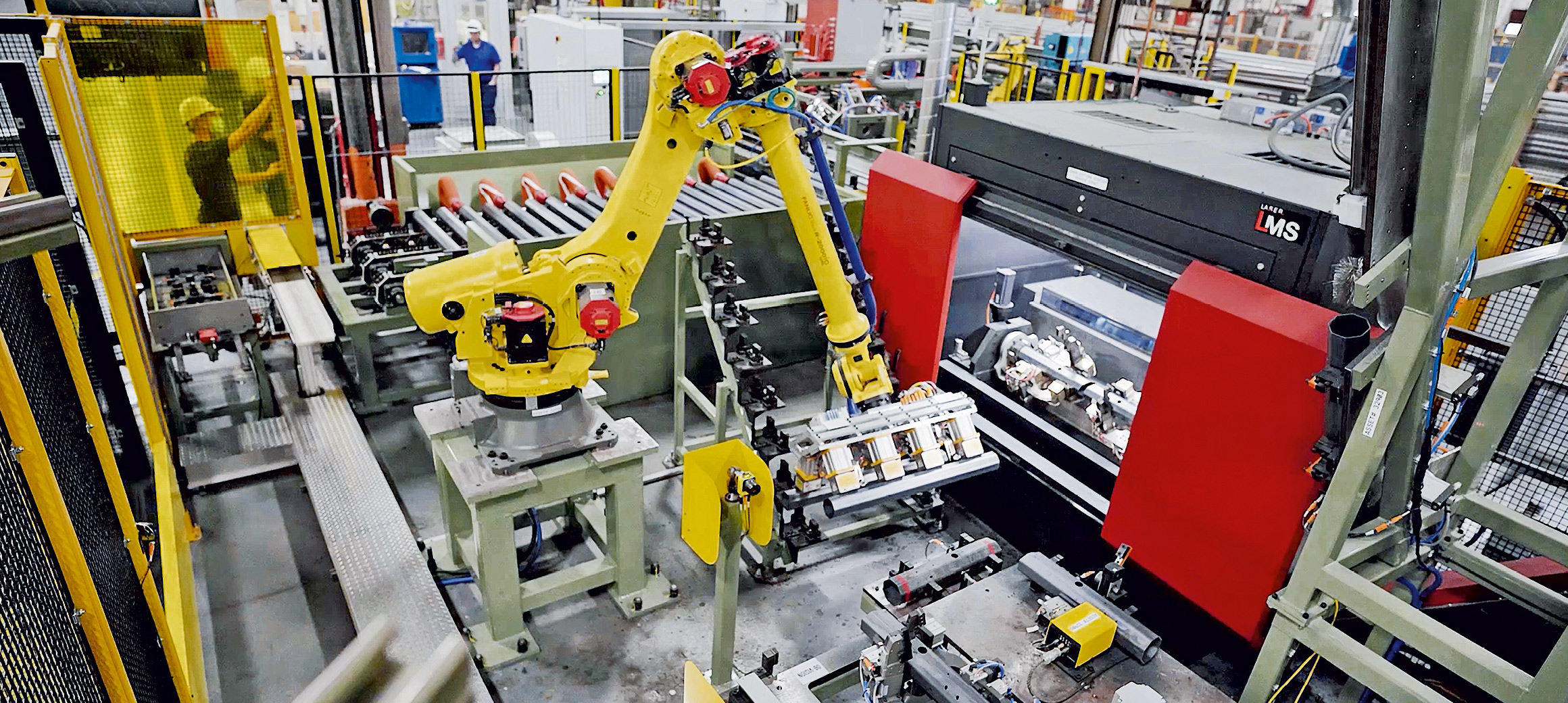

BOS Innovations implementierte seine Faserlaserschneidanlage L-MS als schlüsselfertige Lösung für einen führenden Automobilhersteller. Antriebstechnologien von Beckhoff ermöglichen die präzise Koordination der bis zu fünf Schneidachsen und sorgen dafür, dass die Hochleistungsmaschine innerhalb enger Toleranzen bleibt. Die flexible PC-basierte Steuerungstechnik ermöglicht zudem die Anpassung an verschiedene Kundenanforderungen.

BOS Innovations Inc. aus Dorchester, Ontario, ist als OEM-Maschinenbauer sowie als Systemintegrator tätig und entwickelt sowohl schlüsselfertige Maschinen als auch Teillösungen, die sich in bestehende Fertigungsstraßen integrieren lassen. „Seit 25 Jahren arbeiten wir mit großen nordamerikanischen Herstellern zusammen, um innovative, hochrentable Lösungen für die Automobilindustrie und andere Schwerindustrien zu entwickeln“, sagt Ben Huigenbos, Präsident von BOS. „Unsere Kernkompetenzen liegen in den Bereichen automatisierte Montage und moderne Robotik einschließlich Schweißen, Laserbearbeitung, koordinierte Antriebstechnologie, kollaborative Roboter und Qualitätsprüfung.“

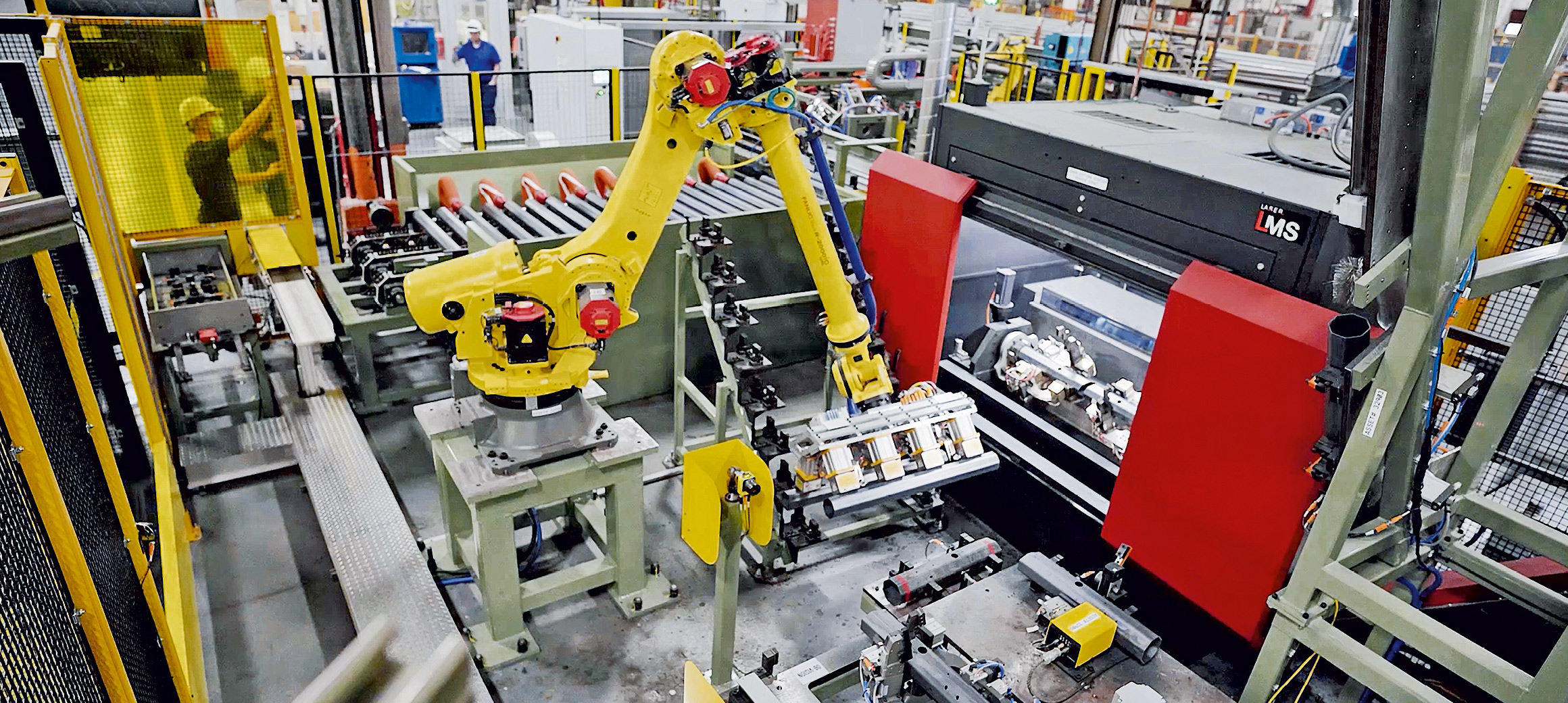

Diese Erfahrungen wurden bei der Implementierung des Laser-Motion-Systems (L-MS) für einen führenden Automobilhersteller deutlich. L-MS ist eine hochmoderne Faserlaserschneidmaschine, die mit einem linearen Direktantrieb für präzise CNC-Abläufe ausgestattet ist. Die Hochleistungsmaschine stellt komplexe Teile innerhalb enger Toleranzen her, indem sie bis zu fünf koordinierte Bewegungsachsen nutzt. „Um die L-MS zu einem schlüsselfertigen System auszubauen, mussten wir einen Roboter integrieren, der die Teile be- und entlädt und sie zu den Stationen für das Entgraten, die Sichtprüfung und die Markierung transportiert“, sagt Steve Van Loon, Technology Manager für Laser and Motion Systems bei BOS.

Flexible und modulare Steuerungstechnik im Fokus

Um sicherzustellen, dass die Laserschneidmaschine einen Best-of-both-Worlds-Ansatz für viele Kunden bieten kann, legte BOS bei der Entwicklung des Basissystems größten Wert auf Flexibilität und Modularität. Außer dem 1-kW-Standard-Faserlaser kann der Schneidkopf bis zu zwei Laserquellen mit einer Leistung zwischen 0,5 und 6 kW oder auch Werkzeuge für das Schweißen (auch Remote-Schweißen) aufnehmen. Die Maschine verfügt über Optionen für die Rauchgasabsaugung, automatische Schrottentsorgung, automatische Türen und Sicherheitsscanner für die Beladung durch einen Bediener oder einen Roboter. Zur Bearbeitung können die Werkstücke auf einem flachen Bett oder einer Vorrichtung mit zusätzlichen Servoachsen positioniert werden, mit der das Werkstück um 360 Grad drehbar ist. Durch die Verwendung eines solchen Drehtisches kann die Beladung parallel zum Laserprozess erfolgen. Die Flexibilität erstreckt sich auch auf die Grundfläche: Die L-MS-Zelle ist ein für 1.300 mm lange Teile ausgelegter, etwa 2 m großer Würfel und an allen Seiten erweiterbar, um Werkstücke unterschiedlichster Größe aufnehmen zu können.

Um dieses hohe Maß an Flexibilität zu unterstützen, waren robuste und vor allem anpassungsfähige Steuerungs- und Netzwerktechnologien erforderlich, die eine Integration der Maschine mit anderen Systemen in der Anlage ermöglichen. Hochsynchronisierte Motor- und Antriebstechnologien für die Schneidachsen waren entscheidend für eine hohe Teilequalität. Ebenso im Vordergrund stand die Offenheit, mit der sich die Echtzeitkommunikation mit der Robotersteuerung, den Entgratungskomponenten und dem Bildverarbeitungssystem einfach sicherstellen ließ. Um dies zu erreichen, arbeitete Steve Van Loon mit den Konstrukteuren Riley Tomiuck und Scott McCall zusammen. Das Team entschied, dass das System eine höhere Leistung benötigte, als ein herkömmlicher Feldbus und eine Hardware-SPS bieten konnten, und fokussierte sich daher auf die Lösungen von Beckhoff.

„Wann immer wir es mit anspruchsvollen Servoanwendungen zu tun haben, arbeiten wir mit Beckhoff zusammen, sodass dies auch bei der L-MS nur folgerichtig war“, sagt Steve Van Loon. BOS implementierte Beckhoff-Automatisierungstechnologien erstmals vor zehn Jahren bei einer großen Kartonverarbeitungsanlage mit etwa 50 Bewegungsachsen, und weitere Projekte folgten. Im Jahr 2018 nutzte das Unternehmen Beckhoff-Technik für das erste Modell der L-MS, das zum Schneiden von SUV-Trittbrettern konzipiert und zum Standardangebot im Portfolio wurde. Bei diesem Projekt arbeitete das Team eng mit dem lokalen Beckhoff-Team, d. h. mit Vertriebsingenieur Dean Herron und Applikationsingenieur Rui Zhang, zusammen.

Motion Control mit EtherCAT setzt sich durch

BOS realisierte für die L-MS eine präzise Bewegungssteuerung mit einer Vielzahl von rotatorischen Servomotoren und Direktantriebslösungen mit EtherCAT-Kommunikation. Die Maschine bearbeitet achteckige Stahlrohrteile mit variablen Wandstärken, schneidet einen 21,5-Grad-Winkel an einem Ende jedes Teils und kann zwei Varianten mit entweder sechs oder zwölf Löchern unter Einhaltung enger Toleranzen herstellen.

In den horizontalen Achsen kommen Linearmotoren der Serie AL2800 von Beckhoff zum Einsatz, die Geschwindigkeiten von bis zu 6 m/s und Spitzenkräfte von bis zu 4.500 N liefern. „Die X- und Y-Achsen haben hochdynamische Anforderungen in Bezug auf Beschleunigung, Geschwindigkeit und Genauigkeit, was den Einsatz von Linearmotoren erforderlich machte“, erklärt Steve Van Loon. Die Maschine des Automobilherstellers verfügt über eine Z-Achse und einen Drehtisch, die beide mit Servomotoren der Baureihe AM8000 ausgestattet sind. Die Servoverstärker AX5000 unterstützen die dynamische Anwendung mit ihrer schnellen Regelungstechnik ideal und ermöglichen die einfache Integration eines kleineren Drittanbietermotors zur Steuerung der Theta-Achse am Schneidkopf. Die One Cable Technology (OCT) der Servomotoren und Servoverstärker reduziert den Verkabelungsaufwand.

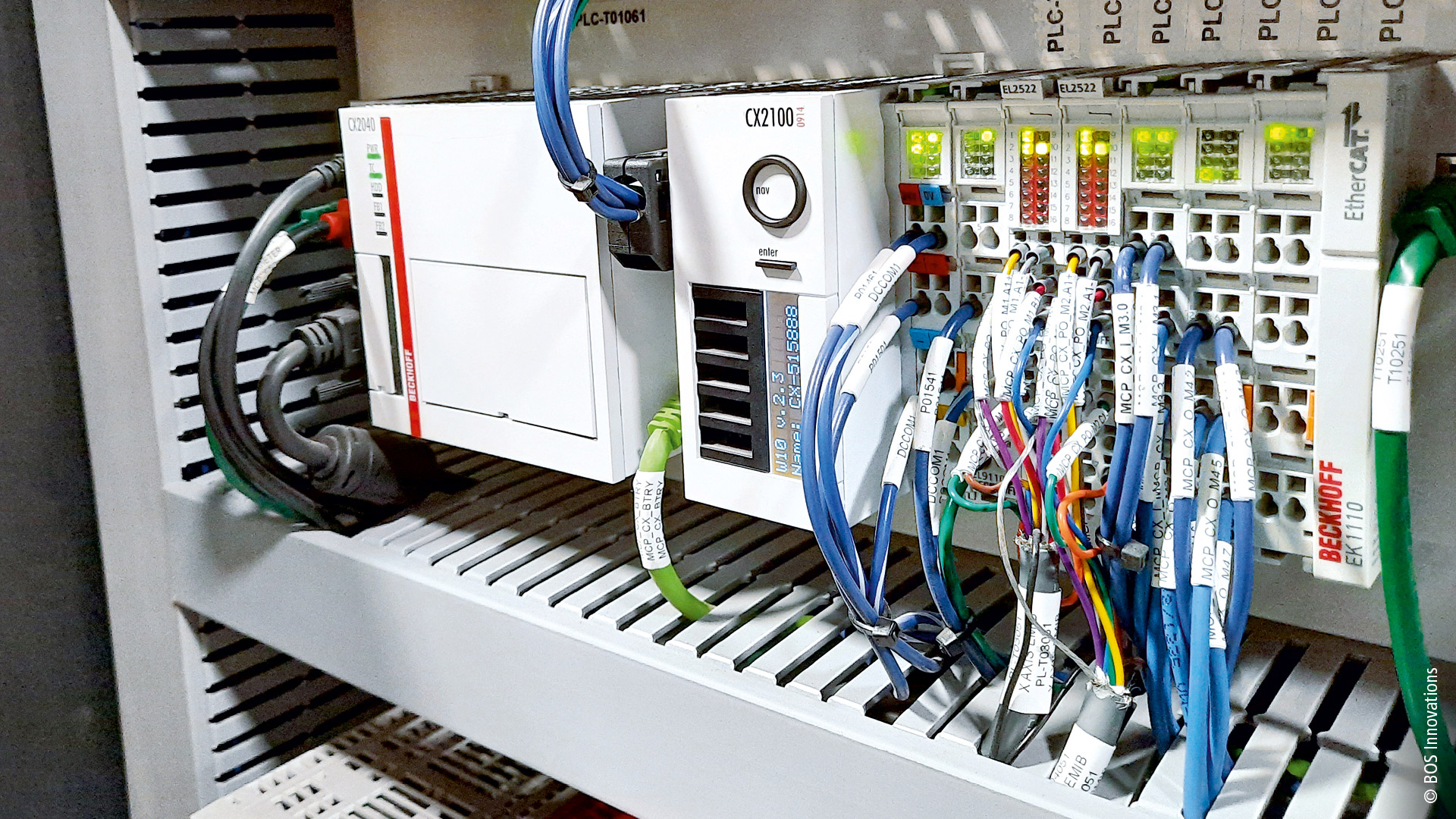

„In jedem Gerät wird die EtherCAT-Funktion der verteilten Uhren (Distributed Clocks) genutzt, um eine exakte Synchronisation und einen Jitter von weniger als 1 µs zu erreichen, was für koordinierte Antriebssysteme wie dem der L-MS optimal ist“, erklärt Dean Herron. Das breite EtherCAT-I/O-Portfolio von Beckhoff ist offen für die Kommunikation mit mehr als 30 Protokollen und ermöglicht so die einfache Verbindung mit anderen Anlagenteilen der Produktionslinie, z. B. über einen EtherNet/IP-Buskoppler.

Neben den platzsparenden EtherCAT-Kopplern und -Klemmen von Beckhoff implementierte BOS auch TwinSAFE-Klemmen für die funktionale Sicherheit. Dies ermöglicht es den Ingenieuren, Sicherheitstechnik direkt in Standard-I/O-Segmenten zu platzieren, so Rui Zhang: „BOS hat die TwinSAFE Logic EL6900 als Sicherheits-SPS in dieser Maschine eingesetzt. Durch diesen Ansatz können wir den Zeitaufwand und die Komplexität reduzieren, die sonst mit der Festverdrahtung von Sicherheitsschaltern verbunden sind. Alle I/Os bleiben zusammen im Rack oder werden als IP67-EtherCAT-Box-Module direkt an der Maschine montiert. Die Sicherheitslogik lässt sich zudem einfach in der Standard-TwinCAT-Engineering-Umgebung programmieren.“

Mit TwinCAT können die Ingenieure die Programmiersprachen wählen, mit denen sie am besten vertraut sind oder die am besten zum Projekt passen. Sie implementierten TwinCAT-PLC- und -CNC-Pakete und schätzten u. a. die Möglichkeit, G-Code zu verwenden. „Zudem war der TwinCAT Motion Designer bei der Dimensionierung der Servomotoren der AM8000-Serie sehr hilfreich“, fügt Steve Van Loon hinzu.

Als Steuerungsplattform dient ein Beckhoff Embedded-PC CX2040 mit Quad-Core-Intel®-Core™-i7-Prozessor. Ein 15,6-Zoll-Control-Panel CP2916 bietet eine Multitouch-Bedienoberfläche und ein u. a. für die Darstellung der optischen Prüfungen optimal geeignetes hochauflösendes Display.

Das Beste aus beiden Welten

Das komplette L-MS-System wurde Ende 2020 in der Anlage des Endkunden in Betrieb genommen. Mit schneller Steuerung und automatischer Beladung erreicht die Maschine eine Zykluszeit von 40 s oder weniger pro Teil. „Die L-MS läuft problemlos mit 2 m/s bei einer Beschleunigung von 1,25 g und schneidet Löcher mit der höchsten Präzision, die der Kunde nach eigener Aussage je gesehen hat“, fasst Steve Van Loon zusammen. „Das liegt an der Geschwindigkeit der Steuerung und an dem Feintuning, das wir mit TwinCAT Scope vorgenommen haben. Mit dem Software-Oszilloskop konnten wir alle Parameter auf dem Bildschirm sehen und Daten von jeder Achse sammeln, einschließlich Schleppfehler, Beschleunigung und Verzögerung, um das System zu optimieren.“

„Koordinierte Bewegungen erfordern eine Menge Daten, die zwischen den Servoantrieben und dem Motion Planner übertragen werden müssen. EtherCAT ist wirklich der einzige Feldbus, der das bewältigen kann“, erklärt Steve Van Loon. Die fertige Laserschneidmaschine erfüllte alle Anforderungen des Automobilherstellers, und BOS arbeitet bereits an der Implementierung weiterer Anlagen für andere Kunden.