PC-based Control zur Solartreibstoff-Synthetisierung im industriellen Maßstab

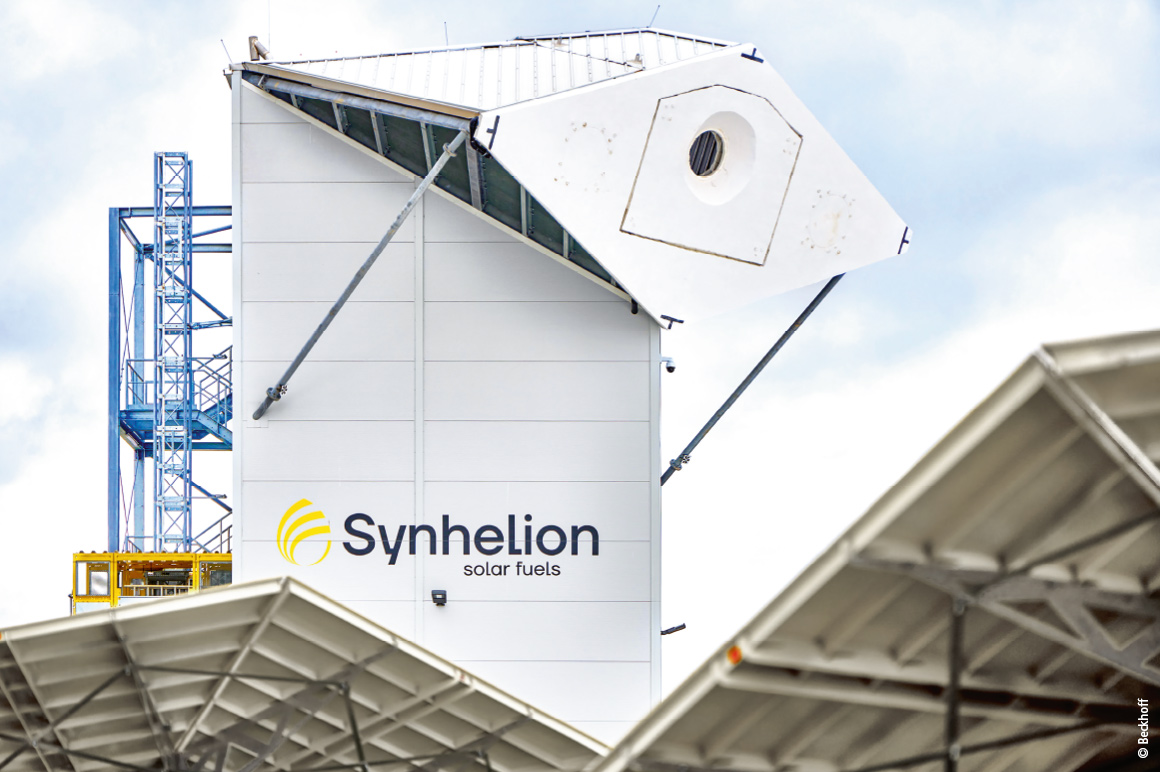

Die Schweizer Synhelion AG produziert nachhaltige, synthetische Treibstoffe mithilfe von Solarenergie. Im Sommer 2024 wurde dazu in Jülich mit DAWN die erste industrielle Demonstrationsanlage in Betrieb genommen. Automatisiert und überwacht mit PC-based Control von Beckhoff als Prozessleittechnik ist damit ein wichtiger Meilenstein auf dem Weg zur großtechnischen Anlage erreicht.

Bei der industriellen Demonstrationsanlage DAWN nutzt Synhelion den Prozess „Sun-to-Liquid" mit konzentrierter Solarthermie (CST) für die Herstellung von Solartreibstoffen. Die Anlage besteht aus vier zentralen Komponenten, den Heliostaten (Spiegel), dem Receiver mit 600 kW thermischer Leistung, dem thermochemischen Reaktor sowie dem thermischen Energiespeicher.

Über 200 Heliostaten konzentrieren die Sonnenstrahlung auf den Receiver, d. h. auf eine Brennkammer an der Spitze des Turms, in der ein Wärmeträger nachhaltig auf über 1.500 °C erhitzt wird. Die so erzeugte Prozesswärme wird einem thermochemischen Reaktor zugeführt, der aus einer RED-zertifizierten Kohlenstoffquelle (CO2+CH4) und Wasser ein Synthesegas produziert. Dieses Gas wird anschließend mit industriellen Verfahren zu Treibstoffen verarbeitet. „Unser Fokus liegt auf Kerosin, Diesel und Benzin, um den Verkehrssektor mit nachhaltigen Treibstoffen zu versorgen“, so Adrian González, Leitender Ingenieur für die Prozessautomatisierung bei Synhelion. Der Vorteil dieser Treibstoffe ist, dass die vorhandene Infrastruktur (Tanklager, Transporter, Zapfanlagen) weiterhin genutzt werden kann. Anstatt des üblichen Kerosins enthält ein Tank dann das Ecofuel und kann entsprechend der Vorschriften zugemischt werden. „Das ist viel einfacher und effizienter als eine Flugzeugflotte auf Wasserstoff umzustellen“, so Adrian González.

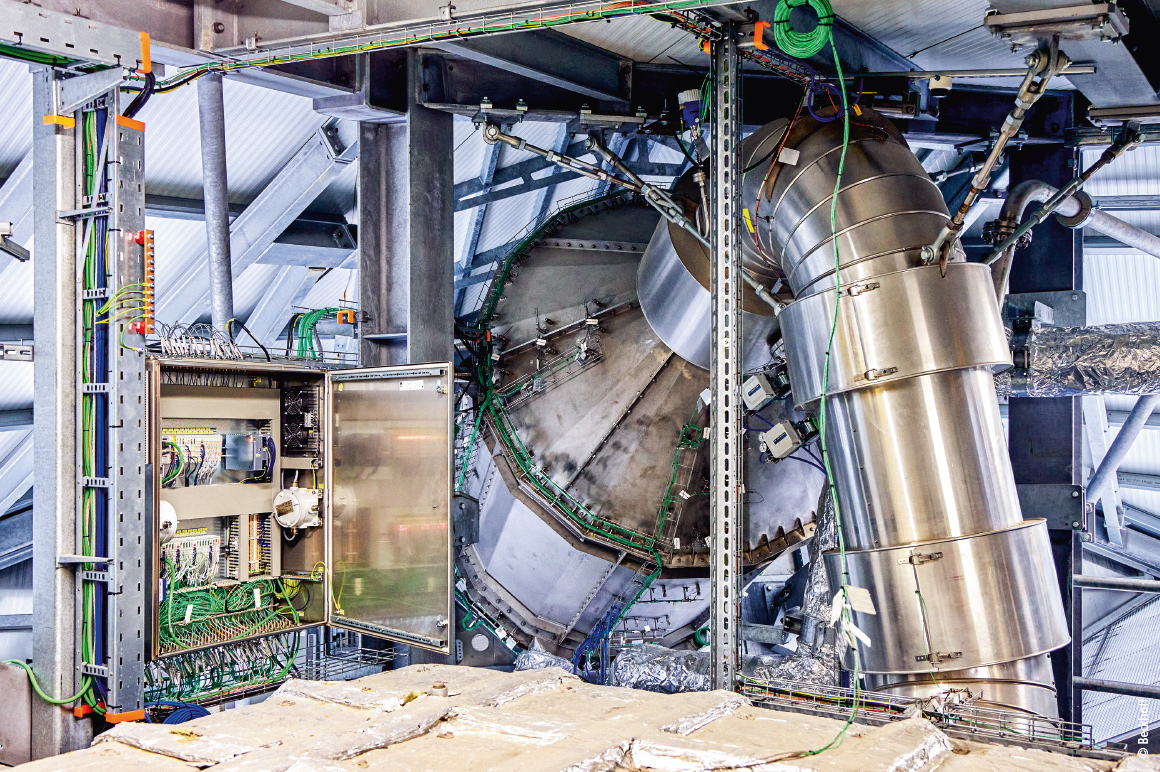

Die überschüssige Energie aus dem Receiver wird einem von Synhelion entwickelten thermischen Energiespeicher zugeführt und kann dem Prozess jederzeit wieder zugeführt werden. „Der Keramikspeicher für die Prozesswärme erstreckt sich über zwei Ebenen des Solarturms“, zeigt Adrian González die Dimensionen der Anlage auf, „und erfüllt zudem eine wichtige Funktion – den kontinuierlichen Betrieb unabhängig von Sonneneinstrahlung.“ Anstatt der Heliostaten lässt sich auch eine elektrische Heizung nutzen, die ihre Energie z. B. über Photovoltaikanlagen oder Windenergieanlagen bezieht. „Das ist besonders interessant, wenn gerade ein Überangebot an erneuerbaren Energien im Verteilnetz besteht“, erklärt Iesse Schneider, verantwortlicher Programmierer der Anlage, den flexiblen Ansatz der Energieversorgung.

Synthetisches Rohöl erfordert komplexe Steuerungstechnik

Seit Herbst 2024 produziert Synhelion in der Anlage synthetisches Rohöl (Syncrude), das nahezu identisch mit dem fossilen Pendant ist. Der gesamte Herstellungsprozess wird über rund 1.000 über EtherCAT vernetzte Sensoren und Aktoren, mit TwinCAT als Prozessleitsystem und einem Ultra-Kompakt-Industrie-PC C6030 geregelt und überwacht. „Trotz der vielen Sensoren und noch wesentlich mehr Datenpunkten bleibt die Zykluszeit der TwinCAT-Runtime deutlich unter 10 ms und gibt uns mehr als ausreichend Flexibilität für Tests und Erweiterungen“, so Adrian González. Denn die Anlage in Jülich ist der Versuchsträger im industriellen Maßstab, mit dem Synhelion die Prozessführung verschiedener Endprodukte auf noch größeren Anlagen erprobt, validiert und optimiert. Entsprechend wichtig sind die Flexibilität und einfache Erweiterbarkeit der Prozessleittechnik. „Mit PC-based Control und der skalierbaren Hardware lassen sich Leittechnik und I/O-Ebene sehr flexibel dem tatsächlichen Bedarf anpassen und jederzeit weitere Messstellen nachrüsten“, ergänzt Wilm Schadach, Leiter des Beckhoff Vertriebsbüros in Monheim.

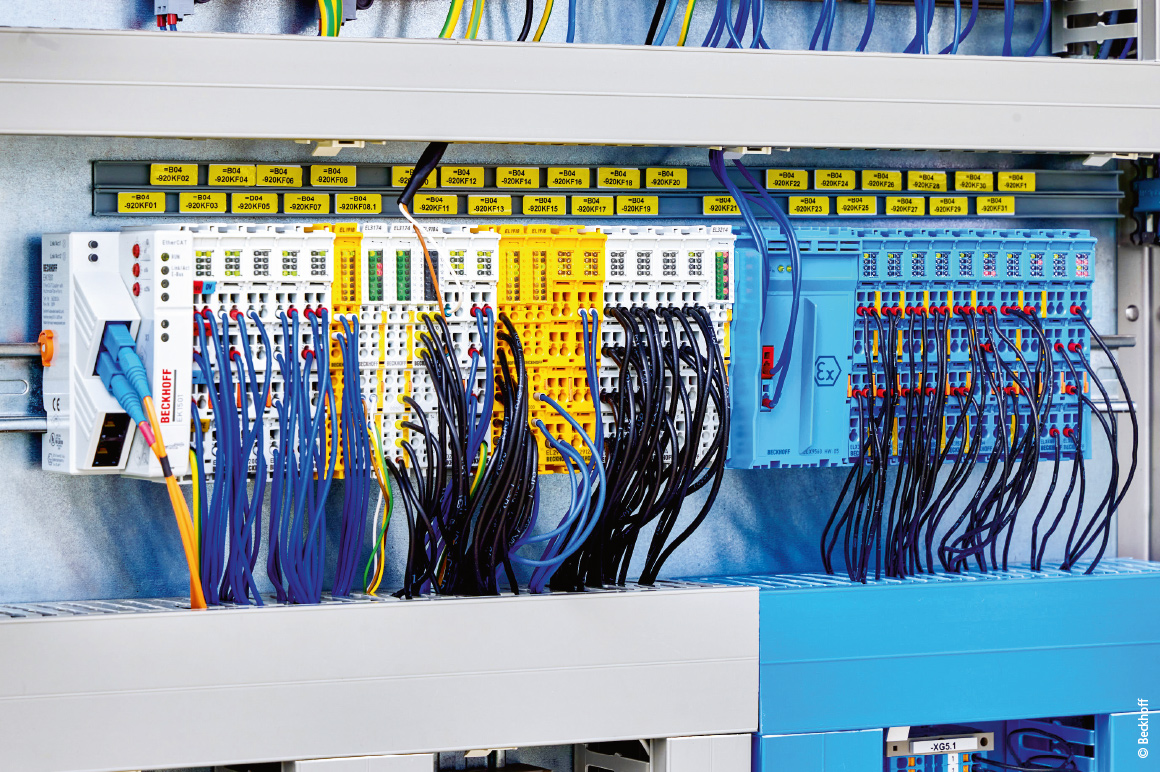

Der Prozess stellt zwar keine extremen Anforderungen an die Performance, aber allein die Vielzahl unterschiedlicher Sensoren und Aktuatoren wurde zu Beginn der Planungen als kritisch gesehen. „Das umfassende Programm an EtherCAT-Klemmen und die flexiblen Topologiemöglichkeiten von EtherCAT haben uns sehr geholfen, die über vier Ebenen verteilten I/Os einzusammeln, in die Steuerung zu integrieren und im HMI abzubilden“, so Iesse Schneider. Von großem Vorteil war auch die Möglichkeit, die Sensoren und Aktoren in den explosionsgefährdeten Bereichen (ATEX) über ELX-Klemmen direkt in die EtherCAT-Kommunikation einbinden zu können. „Bei dem Projekt sind zahlreiche EtherCAT-Klemmen der ELX-Serie im Einsatz“, ergänzt Sebastian Böse, Branchenmanagement Prozessindustrie bei Beckhoff. Insgesamt wurden knapp 600 Terminals verbaut, verteilt über 27 Schaltschränke auf sechs Ebenen. Unter den 37 unterschiedlichen Terminaltypen waren diverse EtherCAT-Klemmen mit Kommunikations-Interface für Modbus TCP, PROFINET und HART.

Hinzu kommen zahlreiche Safety-Funktionen, die mithilfe von TwinSAFE-SC- und TwinSAFE-Klemmen realisiert wurden. „In Summe wurden etwa 40, teils als SIL2-bewertete Funktionen auf Basis der IEC 61511 realisiert“, so Iesse Schneider. Dabei spielen EtherCAT und Safety over EtherCAT (FSoE) eine wichtige Rolle. Der erste Ansatz war, eine TwinSAFE-Klemme EL1918 mit TwinSAFE Logic als Sicherheitssteuerung zu nutzen. Da sich mit deren max. 512 Funktionsblöcken allerdings nicht alle Sicherheitsfunktionen der Anlage abbilden ließen, wurden die über 700 Funktionsblöcke auf vier EL1918 verteilt. Über FSoE erhalten diese die Informationen der Sensoren und Aktoren und kommunizieren untereinander.

Zuverlässiges Datenlogging mit offener Steuerung

Parallel zur Prozessführung erfolgt über EtherCAT das Datenlogging mit unterschiedlichen Intervallen. „In TwinCAT lässt sich das bequem für jeden Datenpunkt konfigurieren und die Daten speichern. Außerdem erhält bei EtherCAT jeder Prozesswert einen präzisen Zeitstempel“, betont Sebastian Böse. Intelligente Loggingstrategien stellen dabei sicher, dass z. B. nur bei einer Änderung des Prozesswerts die Daten gespeichert werden. In Summe hat die Anlage rund 50.000 Datenpunkte, die TwinCAT über einen OPC UA-Server bereitstellt. „Die Offenheit von PC-based Control und OPC UA ist auch hier von Vorteil“, ergänzt Andrian González. So konnte Synhelion auf dem Ultra-Kompakt-Industrie-PC C6030 den Datenlogger eines Drittanbieters installieren, der die Daten vor Ort abruft. Dies hat den Vorteil, dass bei einem Ausfall der Kommunikationsverbindung die Daten immer aufgezeichnet werden und nicht verloren gehen. „Bei Versuchsanlagen ist das äußerst wichtig“, stellt Adrian González heraus.

Auch die vielfältigen Diagnose-Möglichkeiten von EtherCAT hätten die Arbeit erleichtert, und die typischen Fehler, die bei der Inbetriebnahme so großer Anlagen auftreten, schnell aufgedeckt. Anhand der umfangreichen Diagnose konnte Synhelion rasch Kommunikationsfehler ausschließen und sich auf die Konfiguration der Geräte konzentrieren. „EtherCAT ist ein Backbone, auf das man sich verlassen kann“, so Wilm Schadach.

Der HMI-Server von TwinCAT HMI (TF2000) kommuniziert über ADS mit dem Industrie-PC und stellt die Informationen in der Leitwarte auf einem Hauptarbeitsplatz, vier kleinen Monitoren und einem großen Prozessübersichtsmonitor dar. Bei Bedarf kommen weitere Monitore für die Datenvisualisierung dazu. Die TwinCAT HMI ist für die komplette Anlagenführung eine perfekte Plattform und geht weit über einfache HMI-Lösungen hinaus. Die Process-Library erleichtert hier in Zukunft Aufgaben, die ein separates SCADA-System sonst übernehmen müsste.

Die Skalierung erleichtern Technologien wie MTP und NOA, mit denen sich die Prozessleittechnik einzelner Module flexibel in bestehende Anlagenstrukturen integrieren lässt. Dazu Sebastian Böse: „Beckhoff stellt für die Entwicklung MTP-konformer Module bereits eine große Auswahl an HMI- und PLC-Bausteinen zur Verfügung. Darüber hinaus wird der Entwicklungsaufwand durch automatische Codegenerierung erheblich reduziert.“ Mit Blick auf die künftigen Projekte ist MTP für Adrian González sehr spannend: „Mittelfristig sehen wir uns als Unternehmen, das seine Technologie lizenziert und anderen Treibstofflieferanten zur Verfügung stellt. Ein Generalunternehmer kann dann die Module von Synhelion in seine Anlage einfügen und die Automatisierung per MTP und NOA auf Basis unserer P&ID-Diagramme und Controls in seine Leittechnik integrieren.“